残余应力与拘束对 GH4169合金疲劳及蠕变-疲劳裂纹扩展速率影响研究

2024-04-12雷雪雪刘芳崔元元王骁晓杨杰陈浩峰

雷雪雪 刘芳 崔元元 王骁晓 杨杰 陈浩峰

摘要:为深入理解残余应力与拘束在疲劳载荷下的交互作用,以镍基高温合金GH4169为研究对象,选用紧凑拉伸(CT)试样,对不同拘束CT试样的上方施加不同大小的预加载荷从而在裂尖产生不同应力。将该应力作为残余应力,系统研究残余应力和拘束交互作用下GH4169合金的疲劳和蠕变—疲劳裂纹扩展速率。结果表明:随着裂尖残余压应力的增加,不同拘束下GH4169合金的疲劳和蠕变—疲劳裂纹扩展速率均降低。与低拘束试样相比,高拘束试样的疲劳和蠕变—疲劳裂纹扩展速率对残余应力的变化更加敏感,这主要与裂尖Mises应力和垂直于裂纹扩展方向的正应力有关。与疲劳裂纹扩展速率相比,蠕变—疲劳裂纹扩展速率对残余应力的变化更加敏感。

关键词:拘束;残余应力;疲劳裂纹扩展;蠕变—疲劳裂纹扩展;GH4169合金

中图分类号:TH 114;O 346 文献标志码:A

Study on the effect of residual stress and constraints on fatigue and creep-fatigue crack propagation rates

LEI Xuexue1, LIU Fang2, CUI Yuanyuan2, WANG Xiaoxiao3, YANG Jie1, CHEN Haofeng3

(1. School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China; 2. School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;3. School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China)

Abstract: In order to deeply understand the interaction between residual stress and constraint under fatigue, taking GH4169 superalloy as the research object, compact tension (CT) specimens with different constraints were selected. Different loads were applied to CT specimens to produce different stresses at the crack tip, and the stresses were introduced into the CT specimen as residual stress. And then, the fatigue and creep-fatigue crack propagation rates of GH4169 superalloy were systematically studied under the interaction of residual stress and constraint. The results showed that the fatigue and creep-fatigue crack propagation rates of GH4169 alloy decreased with the increase of residual compressive stress at crack tip. In contrast to the specimen with low constraint, the fatigue and creep-fatigue crack propagation rates of the specimen with high constraint were more sensitive to the change in residual stress, and it was mainly related to the Mises stress at the crack tip and the normal stress perpendicular to the crack propagation direction. Compared with the fatigue crack propagation rate, the creep-fatigue crack propagation rate was more sensitive to the change of residual stress.

Keywords:constraint; residual stress; fatigue crack propagation; creep-fatigue crack propagation; GH4169 alloy

鎳基高温合金 GH4169因其高强度、良好的抗氧化性、稳定的热加工性及优良的可焊接性等特点,在航空航天领域被用作制造涡轮盘的材料[1]。然而,在恶劣的服役环境和长时间工作下,涡轮盘不可避免地发生疲劳或蠕变–疲劳失效[2]。为了保障航空发动机的安全性和可靠性,需对 GH4169合金的疲劳行为和蠕变–疲劳行为展开深入研究。

疲劳和蠕变–疲劳裂纹扩展速率是疲劳和蠕变–疲劳行为的主要指标,也是结构长寿命设计中寿命估算的重要依据,因此受到了学者们的广泛关注。近年来,在疲劳裂纹扩展速率方面,Ye 等[3] 研究了 GH4169合金在最大应力700 MPa、不同应力比下的疲劳裂纹扩展行为,提出了使用裂纹尖端可逆塑性区尺寸的线性函数来预测 GH4169合金的裂纹扩展速率。Brynk 等[4]发现适量的稀土元素可以使疲劳裂纹扩展速率降低。在蠕变–疲劳裂纹扩展速率方面, Chen 等[5]研究了热压缩保载对 GH4169合金蠕变–疲劳裂纹扩展行为的影响。发现在高温条件下,压缩保载导致高温下蠕变变形的积累,从而显著加快了裂纹扩展速度。Wang 等[6] 研究了 GH4169合金的蠕变–疲劳交互行为,并用裂纹尖端张开位移表征蠕变–疲劳小裂纹扩展速率。

残余应力是影响疲劳和蠕变–疲劳裂纹扩展速率的重要因素之一。为了研究和理解残余应力对疲劳和蠕变–疲劳裂纹扩展行为的影响, Sun 等[7]研究了深冷处理、激光冲击处理和激光冲击加工与后加工的混合处理方法在 GH4169合金表面产生的残余应力,结果表明,激光冲击使试样表面产生残余压应力,使得裂纹扩展速度减慢,疲劳寿命提高,混合处理方法使疲劳寿命增加了2倍以上。 Zhang 等[8]对感应淬火后的疲劳裂纹扩展行为进行了实验研究,认为在高周疲劳下,寿命的提

高归结于残余压应力对裂纹萌生及扩展的抑制作用。李萍萍等[9]发现低载强化能够在不影响原有残余压应力的基础上,提高零件疲劳寿命。荣剑英[10]对紧凑拉伸(CT)试样通过有限元模拟,制备了拉伸残余应力,使得试样受拉应力,结果表明,拉伸残余应力加速了蠕变–疲劳裂纹扩展速率。

与残余应力一样,裂尖拘束也是影响材料疲劳和蠕变–疲劳裂纹扩展速率的重要因素。拘束是指试样或结构对裂纹尖端材料塑性变形的阻碍,可分为面内拘束和面外拘束。面内拘束受裂纹扩展方向上试样或结构尺寸(如试样宽度)的影响;面外拘束则受与裂纹前端面相平行方向上试样或结构尺寸(如试样厚度)的影响。不同几何形状、不同厚度(即不同拘束)试样的裂纹扩展速率也会存在差别[11-13]。一些学者观察到高拘束会降低疲劳裂纹扩展速率[11-12],但是,也有学者观察到了相反的现象[13]。在蠕变–疲劳条件下,拘束的影响同样明显。 Jing 等[14]研究了 CT 试样的面内、面外拘束和保载时间对蠕变–疲劳裂纹扩展速率的影响。结果表明,面内和面外拘束的增加会导致蠕变–疲劳裂纹扩展速率加快。Lu 等[15]研究了拘束对 GH4169合金蠕变–疲劳裂纹扩展速率的影响,并使用统一拘束参数 Ap 建立了蠕变–疲劳裂纹扩展速率与拘束的关联。

因机加工、热加工等过程均会产生残余应力,而一旦有了裂纹,拘束就会存在,所以,在涡轮盘等实际结构中,残余应力和拘束往往同时存在。为了更准确地考察材料的疲劳与蠕变–疲劳裂纹扩展速率,需要同时纳入残余应力与拘束的影响。然而,在目前已有的研究中,同时考虑拘束与残余应力对疲劳和蠕变–疲劳裂纹扩展速率影响的研究还不多。 Ma 等[16]研究了不同拘束 CT 试样和偏心加载单边缺口(ESET)试样中残余应力的分布;荣剑英[10]研究了不同拘束 CT 试样在拉伸残余应力下的蠕变–疲劳裂纹扩展速率。吴进等[17]研究了拘束与残余应力交互作用下异种金属焊接接头的断裂行为,但在研究中尚未考虑疲劳与蠕变–疲劳的影响。

鉴于此,本文在之前研究基础上,选用涡轮盘常用材料 GH4169合金为研究对象,针对残余应力和拘束交互作用下的疲劳和蠕变–疲劳裂纹扩展速率进行研究,以期深入理解残余应力与拘束在疲劳载荷下的交互作用,得到不同拘束下疲勞和蠕变–疲劳裂纹扩展速率随残余应力的变化规律,从而为航空发动机的安全可靠运行提供保障。

1 裂纹扩展模型

1.1 疲劳裂纹扩展模型

采用 Yang 等[18]提出的疲劳裂纹扩展模型对疲劳裂纹扩展速率进行计算。在该模型中,采用修正的 Chaboche非线性随动强化准则和各向同性硬化规则计算瞬时应力?应变响应,采用修正广义应变幅(MGSA)疲劳损伤参数计算疲劳损伤,并基于逐周次损伤累积概念对累积疲劳损伤进行计算,前 i 个循环周次的累积疲劳损伤为

D i)= d j) (1)

式中, d j)为第j 个循环周次产生的疲劳损伤。

当某一个单元的累积疲劳损伤达到0.99[14],该单元材料的杨氏模量降为1,此单元丧失承载能力并判定为失效,裂纹向前扩展一个单元的长度。

1.2 蠕变–疲劳裂纹扩展模型

采用 Lu等[15]提出的蠕变–疲劳裂纹扩展模型对蠕变–疲劳裂纹扩展速率进行计算。该模型基于逐周次概念,通过引入平均应力,结合把应力松弛与塑性应变范围及保载时间相关联的概念,对应变能密度耗散模型进行修正。并结合瞬时应力和应变响应,计算每次循环材料的蠕变损伤和疲劳损伤。将疲劳损伤和蠕变损伤相累积,可得到材料的总损伤。

前 i 个循环周次的累积蠕变损伤

式中: d j)为第 j 周产生的蠕变损伤; wc;crit 为无蠕变区的临界应变能密度,它反映了给定温度下保载阶段产生蠕变损伤的门槛值; j)为瞬态非弹性应变能密度耗散率; t )为第 j 周的保载时间;λc 和 nc 为材料参数。

前 i 个循环周次的总损伤

D = D i)+ D i) (3)

与疲劳裂纹扩展模型[18]相同,当某一个单元的累积总损伤达到0.99,判定该单元失效,裂纹向前扩展一个单元的长度。

2 方案设计与有限元数值计算

2.1 材料参数

GH4169合金化学成分如表1所示[19],疲劳裂纹扩展模型和蠕变–疲劳裂纹扩展模型中所需材料参数如表2所示[19],这些参数均通过实验进行了标定,并进行了进一步的验证[15, 18]。表2中:E 为弹性模量;ν为泊松比; Q0为初始屈服应力; K 和 n 是代表材料黏性特性的材料参数;ζ i 和 ri 为每一个背应力部分的材料参数;φ1,φ2和ω是由不同载荷工况下蠕变–疲劳试验确定的温度相关参数; Qsa 为快速软化第一阶段各项同性变形抗力的渐近值; b 表示逼近渐近值的速度参数;H为线性软化第二阶段的斜率;τf(′)为剪切疲劳强度;σf(′)为疲劳强度系数;γf(′)为剪切延性强度; b0,c0表示关于疲劳强度和延性的指数; G 为剪切模量;φ1和 n1分别为材料和温度相关的模型参数; n2为稳态蠕变指数; A , B是与材料有关的常数; wf,crit 为临界失效能应变密度。

2.2 试样设计

选择 CT 试样在不同残余应力、不同拘束下的疲劳和蠕变–疲劳裂纹扩展行为进行研究。 CT 试样如图1所示,其中,试样宽度 W=32 mm ,初始裂纹长度为 a。通过应变ε控制加载,疲劳和蠕变–疲劳加载波形如图2所示。加载应变幅值均为1%,蠕变–疲劳加载时保载时间为100 s。

通过改变 CT 试样的初始裂纹长度(a=9.6 mm, a/ W=0.3; a=16 mm , a/ W=0.5)改变拘束;为了在裂纹尖端得到不同的残余应力,在疲劳或蠕变–疲劳加载前,分别在试样上下两面施加不同预加载荷(0,10,20,50,100,150 MPa),以在裂尖产生不同的应力。将该应力作为残余应力引入 CT 试样(仅引入应力,不引入应变),而后再进行疲劳或蠕变–疲劳加载。

2.3 残余应力的引入及有限元数值计算

采用有限元软件 ABAQUS 对 CT 试样建模,由于加载和 CT 试样几何的对称性,仅建立二分之一模型。在试样加载孔中心建立参考点,参考点和试样内表面刚性耦合,对参考点施加疲劳或蠕变–疲劳载荷,对裂尖前端的韧带部分施加对称边界条件,如图1所示。模型网格采用8节点双线性减缩积分平面应变单元(CPE8R),最小网格尺寸为0.1 mm×0.1 mm,网格无关性已在之前的工作中[18]进行了验证。

将建立好的 CT 试样模型 Model 复制为模型 Model-copy,通过在 Model 上施加不同大小的均布载荷(0,10,20,50,100,150 MPa)而得到裂尖应力场,将此应力场导入 Model-copy,作为试样受疲劳载荷前存在的残余应力。最后,对含有残余应力的模型 Model-copy 进行疲劳或蠕变–疲劳加载。在加载过程中,疲劳裂纹扩展模型和蠕变疲劳裂纹扩展模型将分别通过子程序的方式嵌入模型 Model-copy,从而最终获得纳入不同残余应力时不同拘束下的疲劳和蠕变–疲劳裂纹扩展行为。

3 残余应力对不同拘束下 GH4169合金疲劳裂纹扩展速率的影响

在不同预加载荷下,不同拘束 CT 试样在第一周循环时的滞后回线如图3所示。由图可见,随着预加载荷的增加,滞后回线起始段呈现逐渐下移的趋势,尤其是滞后回线的起始点越来越低。在没有预加载荷时,起始点所对应的应力为0 MPa,随着预加载荷的增加,起始点所对应的应力逐渐降低。这说明预加载荷所产生的应力已成功地作为残余应力引入到模型中,将在后续对 GH4169合金的疲劳裂纹扩展行为产生影响。在不同的预加载荷下,在裂尖产生了残余压应力(应力为负值),残余压应力与预加载荷呈正相关。与低拘束(a/W=0.3)相比,在高拘束(a/W =0.5)下,随着预加载荷的增加,起始点所对应的应力降低趋势更加明显。此外,滞后回线围绕区域的面积随着预加载荷的增加而减小,这说明随着残余压应力的增加,每次循环所消耗的能量有所减少。

在不同预加载荷下,不同拘束 CT 试样疲劳裂纹扩展长度 a 与疲劳循环周次 Nf 的关系如图4所 示。由图可见,无论是在低拘束还是在高拘束下,随着预加载荷的增加,裂纹扩展至同一长度所经历的循环周次均明显增多。在低拘束下,预加载荷为0,10,20,50,100,150 MPa 时裂纹扩展至1 mm所需的循环周次分别为520,524,529,548,602,665周;在高拘束下,预加载荷为0,10,20,50,100,150 MPa 时裂纹扩展至1 mm 所需的循环周次分别为1011,1059,1120,1392,1525,2076周。

这说明随着预加载荷的增加,不同拘束试样的疲劳裂纹扩展速率呈现降低的趋势,且在高拘束下疲劳裂纹扩展速率的变化更加明显。以裂纹扩展至1 mm 为例,在低拘束下施加150 MPa 预加载荷时较无预加载荷时疲劳裂纹扩展速率降低27.89%,在高拘束下施加150 MPa 预加载荷时较无预加载荷时疲劳裂纹扩展速率降低105.34%。由图5扩展至1 mm 时的云图也可以发现,无预加载荷时试样的损伤范围明显大于预加载荷为150 MPa 时试样的损伤范围,且在同样的预加载荷下,低拘束试样损伤范围比高拘束试样更大。这些均与图3中滞后回线表现出来的规律一致。

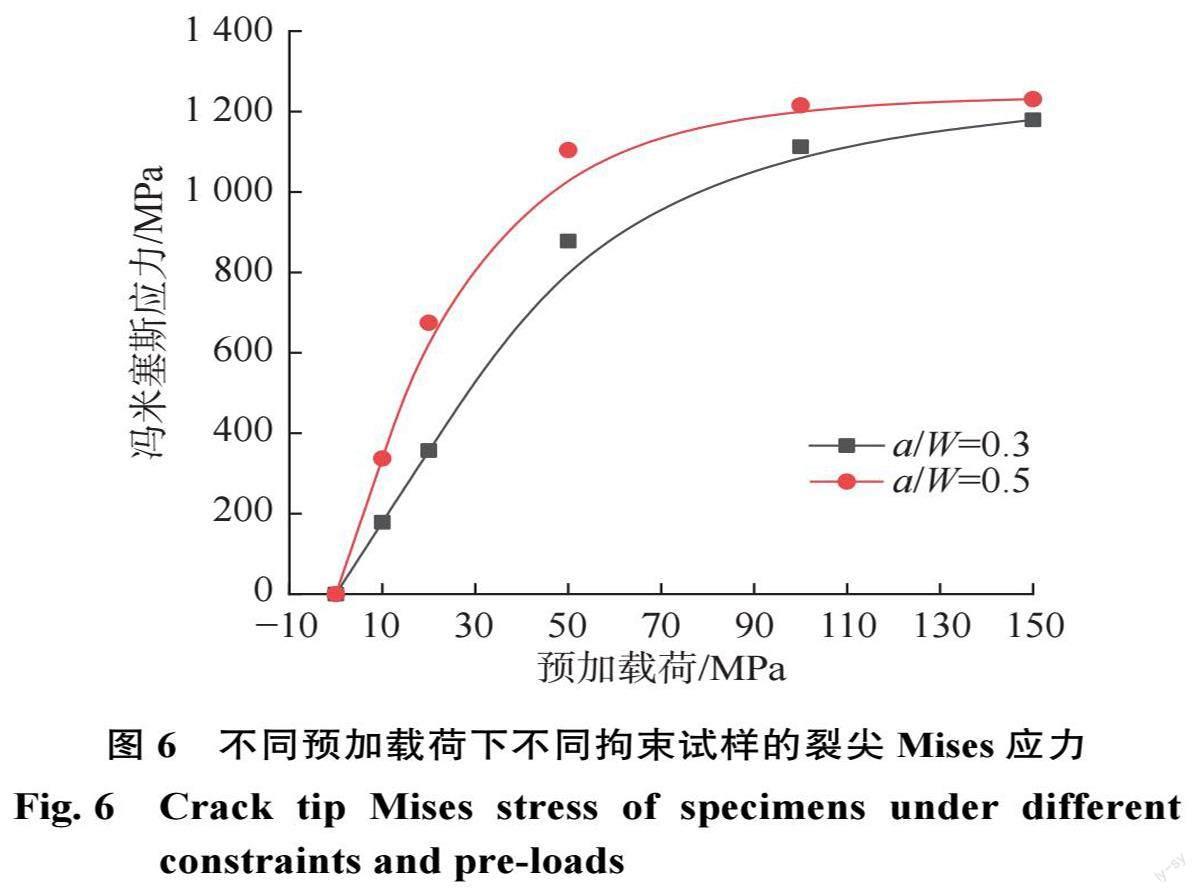

提取不同拘束试样中不同预加载荷所引起的裂尖 Mises应力,该应力也是疲劳裂纹扩展前裂尖的残余应力,如图6所示。由图可见,随着预加载荷的增加,裂尖 Mises应力呈现逐渐增加的趋势,即疲劳裂纹扩展前试样中的残余应力逐渐增加。且 a/W=0.5高拘束试样裂尖的 Mises应力较 a/W =0.3低拘束试样更大。图7的裂尖应力场更加清晰地展示了这一现象,当预加载荷为50 MPa 时,高拘束试样裂尖的 Mises应力明显高于低拘束试样。这与图5所呈现的变化规律一致,是高拘束试样损伤范围低于低拘束试样的根本原因。

为进一步分析残余应力在裂尖附近的分布情況,提取了沿裂纹扩展方向上裂尖前方各点的压应力 S22,如图8所示。可以发现,最大残余压应力分布在裂尖附近,从裂尖开始,沿裂纹扩展方向, S22呈现递减的趋势,在距离裂尖较远处逐渐趋于平缓,预加载荷所起的作用减小。在高预加载荷下,裂纹扩展路径上分布的残余应力比低预加载荷下更高。

4 残余应力对不同拘束下 GH4169合金蠕变–疲劳裂纹扩展速率的影响

承受蠕变–疲劳载荷时,不同拘束 CT 试样在第一周循环时的滞后回线如图9所示。由图可见,与疲劳加载时(图3)一致,随着预加载荷的增加,滞后回线起始段逐渐下移,起始点越来越低,所对应的应力逐渐降低。这是由于无论是疲劳加载还是蠕变–疲劳加载,所引入的残余应力是一致的,图6~8所展示的数据和规律同样存在于蠕变–疲劳载荷加载时,此处不再赘述。

值得一提的是,在承受蠕变–疲劳载荷时,滞后回线围绕区域的面积同样随着预加载荷的增加而减小,即残余压应力的存在同样降低了蠕变–疲劳载荷下每次循环所消耗的能量。

在不同預加载荷下,不同拘束 CT 试样蠕变–疲劳裂纹扩展长度 a 与蠕变–疲劳循环周次 Nc-f 的关系如图10所示。由图可见,与图4一致,在不同拘束下,随着预加载荷的增加,裂纹扩展至同一长度所经历的循环周次均增多。在低拘束下,预加载荷为0,10,20,50,100和150 MPa 时裂纹扩展至1 mm所需的循环周次分别为24,24,24,28,31周;在高拘束下,预加载荷为0,10,20,50,100,150 MPa 时裂纹扩展至1 mm 所需的循环周次分别为36,38,40,60,67,74周。即试样的蠕变–疲劳裂纹扩展速率随着残余压应力的增加而降低,且在高拘束下降低更加明显。同样以裂纹扩展至1 mm ,150 MPa 预加载荷为例,在低拘束下蠕变–疲劳裂纹扩展速率较无预加载荷时降低29.17%,在高拘束下蠕变–疲劳裂纹扩展速率较无预加载荷时降低105.56%。由图11裂纹扩展至1 mm 时的损伤云图同样可见,在残余压应力下,试样损伤范围明显减小,且在高拘束下,损伤范围减小更多。

综合比较疲劳裂纹扩展行为和蠕变–疲劳裂纹扩展行为,可以发现,其相同点在于在残余压应力的作用下,不同拘束试样的疲劳与蠕变–疲劳裂纹扩展速率均明显下降;其不同点在于在同一预加载荷下,裂纹扩展至同一长度时,蠕变–疲劳裂纹扩展所需要的循环周次远少于疲劳裂纹扩展。蠕变–疲劳时滞后回线所围绕区域面积更大, GH4169合金的裂纹扩展速度更快,寿命更低,对残余应力的变化更加敏感。与低拘束相比,高拘束下疲劳和蠕变–疲劳裂纹扩展速率对残余应力的变化均更加敏感。

5 结 论

a.随着裂尖残余压应力的增加,在不同拘束下 GH4169合金的疲劳和蠕变–疲劳裂纹扩展速率均降低,每次疲劳循环和每次蠕变–疲劳循环所消耗的能量均减少。

b.与疲劳载荷相比,在蠕变–疲劳载荷下, GH4169合金的裂纹扩展速率更快,寿命更低,且对残余应力的变化更加敏感。

c.与低拘束相比,高拘束下 GH4169合金的疲劳和蠕变–疲劳裂纹扩展速率对残余应力的变化更加敏感,这主要与裂尖 Mises应力和垂直子裂纹扩展方向的正应力有关。

参考文献:

[1] AZARBARMAS M, AGHAIE-KHAFRI M, CABRERA J M, et al. Dynamic recrystallization mechanisms and twining evolution during hot deformation of Inconel 718[J]. Materials Science and Engineering: A, 2016, 678:137–152.

[2] CINI A, IRVING P E. Development of fatigue cracks from mechanically machined scratches on 2024-T351 aluminium alloy —part I: experimentation and fractographic analysis [J]. Fatigue & Fracture of Engineering Materials & Structures, 2017, 40(5):776–789.

[3] YE S, GONG J G, ZHANG X C, et al. Effect of stress ratio on the fatigue crack propagation behavior of the nickel- based GH4169 alloy[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(9):809–821.

[4] BRYNK T, PAKIELA Z, LUDWICHOWSKA K, et al. Fatigue crack growth rate and tensile strength of Re modified Inconel 718 produced by means of selective laser melting[J]. Materials Science and Engineering: A, 2017, 698:289–301.

[5] CHEN X, PETTIT R G, DUDZINSKI D, et al. On the role of crack tip creep deformation in hot compressive dwell fatigue crack growth acceleration in aluminum and nickel engine alloys[J]. International Journal of Fatigue, 2020, 145:106082.

[6] WANG Z, WU W W, LIANG J C, et al. Creep –fatigue interaction behavior of nickel-based single crystal superalloy at high temperature by in-situ SEM observation[J]. International Journal of Fatigue, 2020, 141:105879.

[7] SUN J F, SU A P, WANG T M, et al. Effect of laser shock processing with post-machining and deep cryogenic treatment on fatigue life of GH4169 super alloy[J]. International Journal of Fatigue, 2019, 119:261–267.

[8] ZHANG S J, XIE J J, JIANG Q Q, et al. Fatigue crack growth behavior in gradient microstructure of hardened surface layer for an axle steel[J]. Materials Science and Engineering: A, 2017, 700:66–74.

[9]李萍萍, 卢曦, 郑松林.低载强化对圆柱齿轮残余应力影响的试验研究[J].上海理工大学学报 , 2008, 30(2):139–142.

[10]荣剑英.残余应力对 G115钢650℃蠕变?疲劳裂纹扩展速率的作用[D].天津:天津大学, 2018.

[11] VARFOLOMEEV I, LUKE M, MOROZ S. Experimental and numerical investigations of fatigue crack growth in various specimen geometries[J]. Procedia Engineering, 2010, 2(1):1829–1837.

[12] HUTA? P, SEITL S, KN?SL Z. Effect of constraint on fatigue crack propagation near threshold in medium carbon steel[J]. Computational Materials Science, 2006, 37(1/2):51–57.

[13] TONG J. T-stress and its implications for crack growth[J]. Engineering Fracture Mechanics, 2002, 69(12):1325–1337.

[14] JING H Y, SU D B, XU L Y, et al. Finite element simulation of creep-fatigue crack growth behavior for P91 steel at 625°C considering creep-fatigue interaction[J]. International Journal of Fatigue, 2017, 98:41–52.

[15] LU R S, TAN J P, YANG J, et al. A new creep-fatigue crack growth model and a correlation of the creep-fatigue crack growth rate with unified constraint parameter[J]. International Journal of Fatigue, 2023, 166:107248.

[16] MA Y E, STARON P, FISCHER T, et al. Size effects on residual stress and fatigue crack growth in friction stir welded 2195-T8 aluminium—Part I: Experiments[J]. International Journal of Fatigue, 2011, 33(11):1417–1425. [17]吳进 , 杨杰 , 陈浩峰.纳入残余应力时不同拘束下 DMWJ 的断裂行为[J].金属学报, 2022, 58(7):956–964.

[18] YANG J, GUO G L, LU R S, et al. Numerical modelling of a new FCP model and a correlation of the FCP rate with the constraint[J]. International Journal of Fatigue, 2022, 163:107036.

[19] WANG R Z, GUO S J, CHEN H F, et al. Multi-axial creep- fatigue life prediction considering history-dependent damage evolution: a new numerical procedure and experimental validation[J]. Journal of the Mechanics and Physics of Solids, 2019, 131:313–336.

(编辑:石 瑛)