降低丙烯腈SAR装置尾排二氧化硫含量

2024-04-11王亮

王亮

中海油东方石化有限责任公司 海南 东方 572600

1 前言

SAR装置是以MMA装置废酸、丙烯腈装置的硫铵液为原料,经过再生净化单元制得合格的原料气,再输送到转化吸收单元生产98.5%硫酸和100%硫酸供丙烯腈装置和MMA装置作为原料。装置采用Chemetics公司专有的含硫废液焚烧制酸工艺技术,再生炉采用预热空气助燃降低能耗,预热空气温度控制在450℃,降低高温氮氧化物生成;卧式再生炉采用两段燃烧,优化燃烧器、废酸喷嘴以及二次空气加入位置使得温度分布均匀,保证了废酸的充分分解。两段废锅设计,提高了蒸汽产量,而且易于清灰,减少锅炉的维修和清灰工作量,提高SAR装置在线率。转化器中心筒采用不锈钢全焊接设计,中心筒至外壁的径向流保证各床层气体均匀分布,进一步提高转化率;内置换热器减少了设备投资并保证了高换热效率。气体净化系统采用Chemetics专有设计低压降急冷塔,大大降低装置能耗和操作成本。SAR装置尾气采用二氧化硫控制技术,酸装置烟气和产品酸储罐放空气混合后,送入尾气洗涤塔(22-T-4101),通过过氧化氢输送泵(22-P-4105)将过氧化氢缓冲罐(22-D-4106)中过氧化氢送入尾气洗涤塔中,尾气中的二氧化硫用过氧化氢溶液氧化,在洗涤回路中产生的弱酸被循环到强酸回路中,使硫得到回收利用。

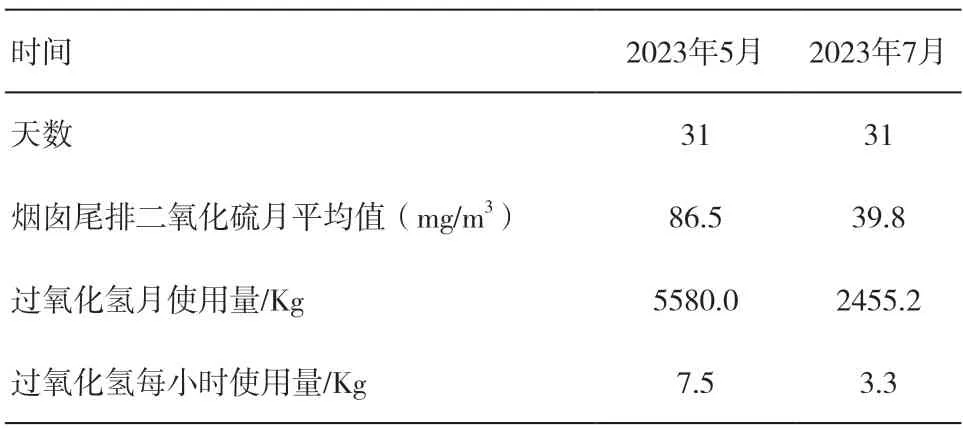

SAR装置二吸塔T-4085气相出口二氧化硫浓度的高低,将直接影响烟囱尾排二氧化硫浓度的合格率。在装置试生产过程中,发现二吸塔气相线出口二氧化硫浓度多次出现超标和卡边运行情况(工艺控制标准为二氧化硫浓度小于110mg/Nm3),因而导致烟囱尾排二氧化硫浓度超标。为使烟囱尾排二氧化硫浓度符合《石油炼制工业污染物排放标准》(GB31570-2015)相关限值要求,即小于100mg/m3,不得不过量的使用过氧化氢溶液去消除尾气中的二氧化硫,现装置过氧化氢用量最大为17.6kg/h,远大于设计用量3.34kg/h,造成装置三剂用量的增加,生产能耗提高。为确保装置的长周期平稳运行,同时保证烟囱尾排二氧化硫浓度符合排放指标,且综合考虑装置的成本运营,同时过氧化氢的用量应尽可能的小于设计用量,进而减少装置的三剂用量,从而优化装置生产成本,提高装置产能。

表1 SAR装置烟囱尾排二氧化硫浓度及过氧化氢用量

2 异常原因分析

通过对烟囱尾排二氧化硫含量进行观察、分析、工艺操作优化、收集DCS仪表数据,得出影响烟囱尾排二氧化硫含量的原因有以下几点:

2.1 转化器各床层入口温度

转化器R-3040一床层至四床层入口设计温度分别为1#:425℃、2#:440℃、3#:430℃、4#:395℃,床层入口温度代表着催化剂最佳起活温度,可直接影响转化率,从而影响烟囱尾排二氧化硫含量是否超标。

2.2 转化器催化剂活性

转化器R-3040中催化剂的主要成分是五氧化二钒,两性氧化物,但以酸性为主。700℃以上显著挥发。700~1125℃分解为氧和四氧化二钒,这一特性使它成为许多有机和无机反应的催化剂。为强氧化剂,易被还原成各种低价氧化物。微溶于水,易形成稳定的胶体溶液。极易溶于碱,在弱碱性条件下即可生成钒酸盐(VO3-)。溶于强酸(一般在pH=2左右起溶)不生成钒酸根离子,而生成同价态的氧基钒离子(VO2+)。为有毒物质,空气中最大允许量少于0.5mg/m3。在转化器(22-R-3040)中,二氧化硫(SO2)和氧气(O2)反应,生成三氧化硫(SO3)。在正常状态下,该反应速度慢,无法用于实际生产。而利用五氧化二钒催化剂后,反应速度大大提高。本转化器的目的在于负载催化剂,使二氧化硫和氧气混合物与催化剂进行反应。设置转化器内外部换热器的目的在于加热或冷却工艺气,使其进入每层催化剂床层时的温度达到反应温度。主要化学反应方程式如下:SO2+1/2O2= SO3+96.25kJ 。床层入口温度对催化剂活性有很大的影响,通常来讲床层入口温度比催化剂起活温度稍微高一些,催化剂的活性随着床层温度的增加而增加。当达到一定温度后,催化剂活性达到峰值,之后活性随着床层温度的升高而降低。催化剂的活性可直接影响转化器床层转化率,将直接影响烟囱尾排二氧化硫含量是否超标。

2.3 转化器一床层偏流

根据催化剂设计资料,转化器1#层设计出口温度为562℃,总反应放热温度为137℃。而转化器1#床层偏流严重,转化器靠TI-30028侧1#床层入口温度偏低,出口TI-30029未到达设计反应放热温度,从而影响2#、3#、4#床层入口温度。1#床层总反应放热温度为116℃,与设计温度相差21℃,1#床层转化率为63.2%,低于设计转化率75.3%,进而导致部分二氧化硫未被转化,从而导致烟囱尾排二氧化硫含量增加。

2.4 主风机出口的氧硫比

主风机C-3010出口氧硫比可通过调节稀释风阀AV-30001、AV-30002的开度来实现氧硫比的增与减。通过实验,可直接观察主风机出口氧硫比以及二吸塔气相出口二氧化硫分析仪表AI-30019、烟囱尾排二氧化硫分析仪表AI-30097A的数值,可得出主风机出口氧硫比与烟囱尾排二氧化硫浓度成反比关系,当主风机出口氧硫比增大时,烟囱尾排二氧化硫含量降低。

2.5 转化器的转化率

二氧化硫转化率的高低可直接影响烟囱尾排二氧化硫含量,影响转化率的主要因素有气量、气速、压力、SO2浓度、氧硫比、转化器各床层温度、催化剂活性等因素。当气量过大,不能保证烟气在转化器中停留时间,气量过小,使烟气在转化器1#、2#床层滞留反应时间过长,后续各床层反应不充分,从而影响总转化率。当SO2浓度过高时,氧硫比下降,系统热平衡无法满足超高负荷生产条件,当SO2浓度过低时,转化器内反应热降低,影响转化率,从而导致烟囱尾排二氧化硫含量异常波动。

2.6 一吸塔中三氧化硫的吸收率

二氧化硫转化成三氧化硫是可逆反应,当生成物浓度增加时,不利于提高二氧化硫的转化率。在一吸塔中,三氧化硫的吸收率主要与返塔喷淋的酸流量、酸温度、分酸器的分酸效果有关。酸流量过高或过低都会影响其吸收率,工艺控制指标为530m3/h。酸温度不宜过高,温度过高则吸收率下降,工艺控制指标为75℃。塔中分酸器的分酸效果也可以直接影响吸收率,分酸效果差,则吸收率下降。当一吸塔三氧化硫吸收率降低时,则转化器4#床层入口三氧化硫浓度增加,导致二氧化硫转化率下降,进而烟囱尾排二氧化硫浓度增加。

2.7 MMA 废酸组份变化

再生炉焚烧的废酸主要有AN废酸和MMA废酸。取样时发现MMA废酸水样呈油浆状,组分发生变化,无法分析化验。当焚烧的MMA废酸组分发生变化时,烟气中可能存在影响催化剂活性的抑制物,降低催化剂活性,从而影响转化率。当MMA废酸量从8096m3/h降至6158m3/h,开工酸从5516m3/h提至6600m3/h,其AN废酸、氧硫比保持不变时,二吸塔气相出口二氧化硫浓度有显著下降趋势,从100.7mg/m3降至62.3mg/m3。当焚烧的MMA废酸组分变化时,有可能会影响烟囱尾排二氧化硫浓度。

2.8 静电除雾器的除雾效果

静电除雾器的主要作用是除去烟气中的酸雾及灰尘,当除雾效果下降时,则部分酸雾及灰尘进入到转化器中,使催化剂结垢后其活性下降,导致转化率下降,从而烟囱尾排二氧化硫含量增加。

2.9 干燥塔塔顶除雾器除雾效果

干燥塔塔顶除雾器主要作用是除去烟气中的酸雾,当除雾器有破损时,则部分酸雾及进入到转化器中,使催化剂结垢其活性下降,导致转化率下降,从而烟囱尾排二氧化硫含量增加。

3 确定主因及实施对策

3.1 主要因素

(1)不合适的氧硫比:因操作人员缺乏操作经验,人员对主风机出口氧硫比调整没有找到一组适合转化器床层的数据。操作员需不断进行摸索,寻找最佳氧硫比值,因而会造成烟囱尾排二氧化硫波动;

(2)不合适的起燃温度:装置调试阶段操作人员缺乏操作经验,需不断摸索转化器各床层最佳起燃温度;在调整过程中会造成床层温度波动,从而导致烟囱尾排二氧化硫含量高。

(3)不合适的装置负荷:装置性能考核阶段,长期超负荷运行,导致转化器一床层偏流现象严重,一床层转化率下降,造成烟囱尾排二氧化硫含量高。

3.2 确定对策

(1)严格按工艺要求将二氧化硫风机C-3010出口氧硫比的控制指标控制在合适范围内,降低转化干吸系统参数波动。

(2)严格按工艺参数控制转化器R-3040各床层的出入口温度在指标范围内,保证转化器各床层参数稳定,无波动。

(3)装置性能考核结束将装置调整至合适的装置负荷,严格按工艺指令控制TV-30044A/B的开度,调整进入一床层气体分布情况,减缓转化器一床层偏流现象,确保进入转化器气体分布均匀。

4 对策实施调整

4.1 调整主风机出口氧硫比

装置首开,各项参数都在摸索阶段,需要不断的调试加总结,然后统一操作手法及相应工艺参数,根据装置现状及历史DCS仪表数据,分析操作方法并制定工艺操作细则,对装置内操展开操作细则培训,统一操作思路,规定控制主风机出口二氧化硫浓度在6.30%,氧浓度控制在6.45%~6.90%之间,氧硫比控制在1.02至1.10区间范围。

4.2 调整转化器各床层最佳起燃温度

床层入口温度对催化剂活性有很大的影响,催化剂的活性随着床层温度的增加而增加,当达到一定温度后,催化剂活性达到一定值,之后活性随着床层温度的升高而降低。催化剂的活性可直接影响转化率,从而影响烟囱尾排二氧化硫含量。

6月1日至6日期间,转化器各床层入口温度未达到设计温度,进而转化率下降,导致烟囱二氧化硫含量增加。6月7日至10日,转化器各床层入口温度趋近于设计温度,转化率提高,烟囱二氧化硫含量有所下降。

4.3 调整转化器入口TV-30044AB 分配

通过调节TV-30044B的开度,能够改善进入转化器一床层气体分布情况,可降低偏流现象。但在生产过程中不能无限制的增加阀门开度,还需考虑转化器一床层的入口温度,从而调整TV-30044B的开度大小,使进入一床层气体分布均匀。根据催化剂设计资料,转化器1#层设计出口温度为562℃,总反应放热温度为137℃。5月25日起,转化器1#床层偏流严重,转化器靠TI-30028侧1#床层入口温度偏低,出口TI-30029未到达设计反应放热温度,从而影响2#、3#、4#床层入口温度。当日1#床层总反应放热温度为116℃,与设计温度相差21℃,1#床层转化率为63.2%,低于设计转化率75.3%,进而导致部分二氧化硫未被转化,从而导致烟囱尾排二氧化硫含量增加。保证其他条件不变,只改变TV-30044B的开度大小,进行生产工况调整操作。

5 改造效果

严格按照对策实施中的操作要求,对生产工况进行调整,实施的效果显著。

表1 实施前后数据对比

6 结束语

6.1 直接经济效益

则根据现阶段过氧化氢消耗量大约在79kg/d,对比改进前的消耗量,可以节约100kg/d的过氧化氢,每吨过氧化氢为1180元,则一年节约费用为4.3万余元。

6.2 间接经济效益

有效控制SAR装置尾排二氧化硫远小于环保指标,保证丙烯腈联合装置的废酸处理量,避免因环保排放不合格而引发非计划停工。

6.3 环保效益

装置尾排二氧化硫一年可减少26761.8kg,大大降低酸雨的形成,保护当地环境资源,实现可持续发展。