中国古代的高温技术与发明人工冶铜

2024-04-10供稿毛卫民李一鸣王开平

供稿|毛卫民,李一鸣,王开平

内容导读

几十万年前中华文明地区就掌握了人工制造火、控制火并保留火种的能力,成为发展早期高温烧制陶器的技术基础。通过捶打在周边环境中捡拾到的自然铜,人类逐渐掌握了变形加工以制作铜器的能力。相对于环地中海地区,新石器末期中国各地烧制陶器所使用的高温加热技术逐渐呈现出一定领先优势,不仅为发明人工冶铜并顺利进入铜器时代提供了高温技术支撑;而且随后基于领先于全世界的高温技术,率先发明了需1200 ℃以上加热才能制作出来的瓷器,为人工冶铜技术的出现奠定了坚实的高温基础。早期铜器的化学成分主要取决于所获得铜矿石的天然成分,高温冶铜则有利于促使铜器化学成分的均匀化。

引言

考古研究显示[1],一百多万年之前世界各地向现代人类转变过程中的直立人已经开始使用火。例如在中国,距今约180 万年前的山西西侯度、约170 万年前的云南元谋、约90 万年前的陕西蓝田等都发现了早期人类使用火的痕迹,但尚不能确定当时人类所能使用的是人工制造的火还是天然的火。在国内外获得了较多认可的考古研究已基本证实,最早掌握人工制造火、控制火并保留火种的直立人是距今约70 万至30 万年前生活在北京周口店等地的直立人[1]。随后,世界各地的人类族群使用火的行为越来越普及,人类用火烘烤食物、取暖、照明、驱赶猛兽等,并因而不断地增强了在严酷自然环境中的生存能力。

在使用火的过程中人类逐渐发现,在垒砌炉灶中用火可以更高效、更高质量地烘烤食物;同时,随着人类使用火的能力越来越娴熟,炉灶中火的温度也越来越高。在经常使用炉灶的过程中可以体会到,长时间的用火可使炉灶中的炉壁变成比较坚硬的烧土(图1),水与土混合成泥并经过炉灶烧烤后会变硬,提高温度和延长时间都可进一步提高烧制物的坚硬程度。如果事先把混合而成的泥预制成特定的形状,该形状在烧制后可以永久性地保留下来,这一过程就是制作陶器的过程。陶器不属于自然界中存在的物质,而是由人类发明的一种新的器具或工具。距今一万多年前,世界各地的人类先后发现了制作陶器的方法。开始大量使用陶器是人类社会摆脱旧石器时代、进入新石器时代的一个重要标志,自此人类社会开始了野蛮时代[2]。熟练使用火的能力以及用火所能达到的温度是实现人工冶铜过程的关键性基础之一,对人类社会进入后续的铜器时代和文明时代,以及对所形成文明的特征都会产生重要的影响[3]。

图1 距今200 万年至20 万年期间北京周口店遗址持续在炉灶中用火留下的烧土(中国国家博物馆)

人工冶铜技术的发现

铜是一种比较惰性的金属,当自然界中的铜矿石遇到氢气、天然气、沼气等还原性气体的长期吹袭或接触到对铜呈还原性的液体时就会逐步地转变成疏松状态的红铜[4],称为自然铜(图2)。在自然界中所有大、小铜矿区都可能生成一定比例的自然铜[5]。在旧石器时代,人类借助摔、打、敲、砸、捶击、碰撞、研磨等方式加工自然界中的石料以改变其外形,使之转变成所需的形状,用作各种石质工具;捶打加工成为了早期人类改变石料形状的加工手段。当人类在所生存的环境中捡拾到自然铜后很快就会发现,捶打加工可以简便而直接地使自然铜块变形,并加工成所需的形状,进而制成性能优良的铜质工具,且加工和使用铜工具的便捷程度远高于石质工具[6]。因此,人类在发明人工冶铜技术之前已经掌握了铜器的一些变形加工技术,并开始使用自然铜制作的铜器[5]。

图2 自然界中存在的自然铜块(安徽省地质博物馆)

人类何时掌握把自然界中的铜矿石转变成金属铜的技术(即发现人工冶铜技术),存在着偶然性和难度。但总体上看,当人类娴熟地掌握了烧制陶器的高温技术以及借助捶打变形来加工自然铜的技术后,发明人工冶铜技术就不再是十分困难的事了。惰性较强的铜金属以各种化合物的形式隐藏在各种铜矿石中,并可以在还原性气氛下转变成金属铜。用柴草、煤、焦炭等可燃物加热,可以产生还原性的活性炭或煤气,并把置于其内的铜矿石转变成金属铜。在比较容易接触到铜矿石的地区,制作烧陶窑炉的炉壁、炉底等部位的石料中难免会混入铜矿石。在长期烧制陶器的过程中,混入的铜矿石会自动地被还原成疏松的铜块,并因不再适合继续用于窑炉内的炉壁或炉底而被替换出来。能接触到铜矿石的人类族群就可以接触到自然铜,并掌握变形加工自然铜的经验;因此,自然会想到用替换出来的疏松铜块去制作铜器,进而发展出:烧烤铜矿石、捶打还原出来的铜块、制成所需形状等系统性人工冶铜技术。

若想快速地把铜矿石转变成金属铜,就需要提高窑炉的加热温度,温度越高,转变速度越快。如果炭火的温度达到800 °C,一些类型的铜矿石就会较快地经加热而转变成海绵状疏松的铜块[7],这一过程即是人类最早发明的低温人工冶铜技术。借助低温人工冶铜技术所制作铜器的尺寸往往受限于单块铜矿石的尺寸,因此这种技术也被称为块炼铜技术;只有把多件低温冶炼而成的铜块借助诸如后续锻打的方式拼接在一起[8],才能制作出大尺寸的拼接铜器。纯铜的熔点约为1083 °C,青铜的熔点可低至950 °C、甚至更低。如果人类所掌握的加热温度可达到或高于1000 °C,则所加热的铜矿石可能会直接转变成液体的铜(图3)[9];这是借助铸造过程制作铜器的前提,这个制作过程即是高温人工冶铜技术。高温人工冶铜技术可以把源自众多铜矿石块熔炼而来的液态铜直接混合在一起,因而能轻易地制作出尺寸巨大的单件铜器,例如商代单件超过800 kg 的后母戊鼎(中国国家博物馆)。

图3 西周时期经高温人工冶铜过程熔化并凝固后的扁铜锭(中国青铜器博物院)

借助低温人工冶铜技术可以直接加工多种类型的铜矿石,并制作成各种铜器。但有些类型的铜矿石通常需要利用高温人工冶铜技术才能制作成铜器。另外,在使用某特定类型的铜矿石时,即便冶铜过程并未出现液态的铜,也需要在较高的温度下才能制作出所需的铜器。

古代中国社会高温技术的水平

早期人类所使用的烧陶温度能够达到800 °C 时就有可能发明低温人工冶铜技术,当加热温度达到或高于1000 °C 时就有能力发展高温人工冶铜技术;而且较高的冶铜温度更有利于高效率地制作优质的铜器。因此,人类所能实现的高温技术对于推动人类社会发明人工冶铜技术以及因普及铜器的使用而尽早进入铜器时代等都发挥着重要的作用。

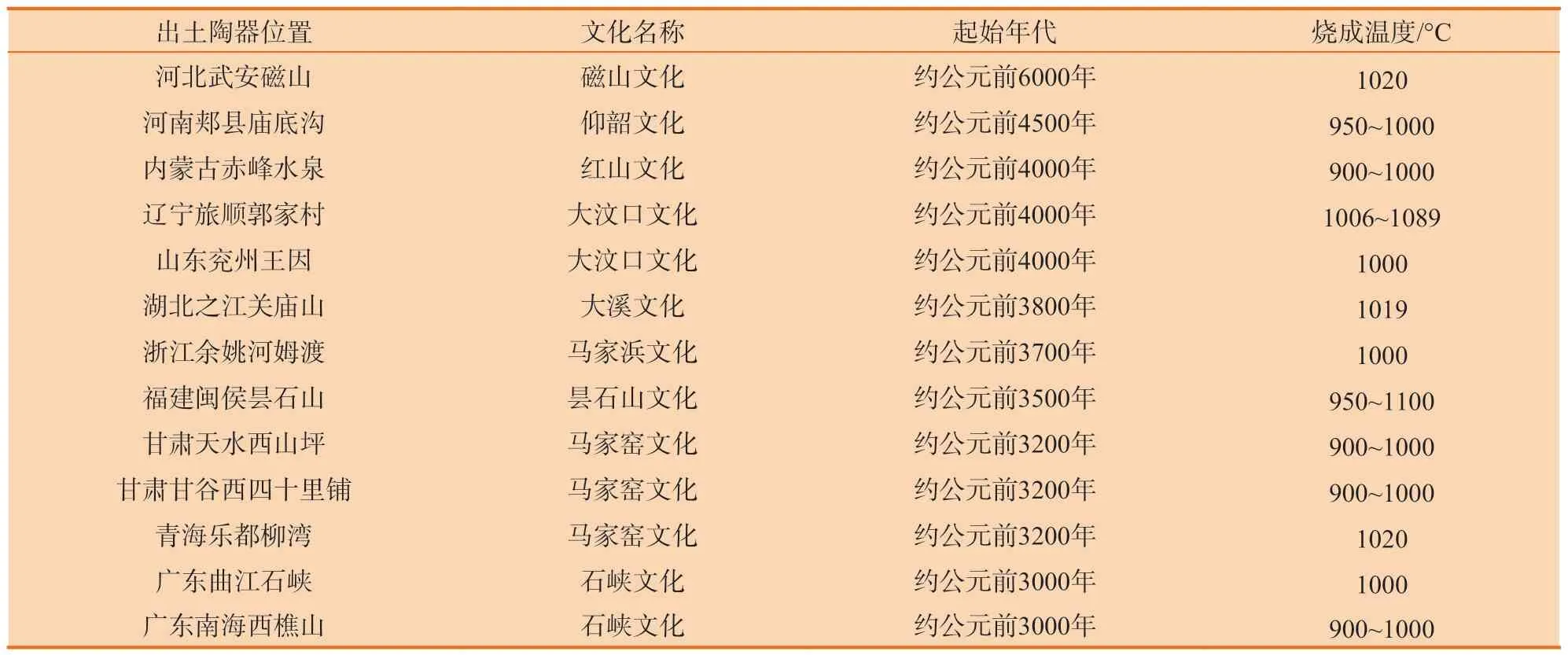

分析在新石器时代中、晚期众多遗址中出土的陶器断口及其化学结构,可以推断出当时所能实现的烧陶温度。例如,对河北武安磁山的砂质陶、辽宁旅顺郭家村的红陶、湖北枝江关庙山的红陶、福建闽侯昙石山(下层)的细砂灰陶、青海乐都柳湾的夹砂红陶、广东曲江石峡的灰陶等地陶器的分析结果显示,在新石器时代中、晚期这些地区的烧陶温度都已经达到或超过了1000 °C。表1 归纳了对新石器时代中晚期、中华文明萌生之前中国一些地方烧陶温度的分析研究结果;总体上看,在中华文明区的甘肃、青海、山东、河北、河南、湖北、广东、浙江、福建、内蒙古、辽宁等地的烧陶温度均已经达到或超过1000 °C[7,10]。

表1 对新石器时代中晚期中国各地烧陶温度的分析研究

与表1 所示中华文明区的烧陶温度对比,环地中海的南欧、西亚、北非等一些地区相应时期的烧陶温度就显得比较有限。一些文献报道了对新石器石器晚期至铜器时期早期环地中海一些地区烧陶温度的分析与研究。公元前5500 至前4900 年期间南欧地区克罗地亚的烧陶温度在800~900 °C 范围[11],公元前5200 至前4100 年期间北非地区摩洛哥的烧陶 温 度 多 数 在800~900 °C 范 围,个 别 可 达950~1000 °C[12],公元前4500 至前4050 年期间东南欧地区罗马尼亚的烧陶温度约为900 °C[13],公元前3600 至前3500 年期间西亚地区叙利亚的烧陶温度则仍低于900 °C[14]。

由此可见,与南欧、西亚、北非一些地区的烧陶温度相比较,新石器时代中晚期中国各地在烧制陶器的高温技术方面具备一定的优势,至少不逊色于环地中海各地的高温技术。

传统高温技术的明显优势

古代中国长期的烧陶实践经验使人们总结出,适当的选择制陶所用的粘土原料和提高烧陶温度后,可明显提高所烧制陶器的硬度;因而在约公元前1300 年的商代制作出了印纹硬陶(图4(a))[9];制作硬陶需要提高烧陶温度,使其尽可能达到当时已可实现的1200 °C[10]。

图4 中国早期高温技术领先世界的优势所支撑的瓷器演变:(a)商代印文硬陶束颈罐(浙江省博物馆);(b)商代原始青瓷高足盘(重庆三峡博物馆);(c) 东汉青瓷罐(重庆三峡博物馆);(d)明代缠枝花卉纹折沿瓷盆(重庆三峡博物馆)

当时人们所积累的经验显示,选择某些原料可以使烧成的陶器变白;如今已经知道,原料中氧化铝的含量越高及氧化铁的含量越低则烧成的陶器越白。另一方面,烧制的温度越高、陶器也越白。当烧成温度超过1200 °C,断口基本呈现白色,所制成的烧成器即变成了瓷器[7]。约公元前1300 年中国出现了瓷器的萌芽制品,即原始瓷(图4(b)),东汉时期的青瓷制品反映出中国的瓷器制作技术已逐渐成熟(图4(c)),到明清时期中的瓷器水平达到了顶峰(图4(d))。西文用“china”表示“瓷器”,这一词随后也成为了“中国”,即“China”,说明全世界公认瓷器是由中国发明。而制作瓷器所必须达到1200 °C 的高温表明,新石器时期末期中国在高温技术方面必然具有领先世界的明显优势,进而成为了率先发明瓷器的基础。

中国早期人工冶铜制作铜器的成分

约公元前3000 年以及更早时期中国各地已经出现了多种借助人工冶铜技术制作的铜器,包括由纯铜制成的红铜器、以含适量镍为主的白铜器、以含适量锌为主的黄铜器、以含适量锡为主的锡青铜器和以含适量砷为主的砷铜器等[4]。然而,在5000 多年之前的远古时代,全世界各地的人类均尚未获得关于铜器化学成分的知识,也不掌握控制铜器成分的技能;因此所制作出不同化学成分的各种铜器很可能主要源于当时所获得的天然铜矿石在化学成分上存在的差异[4]。

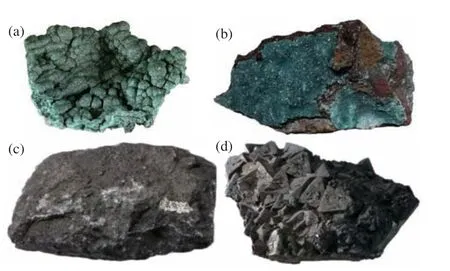

孔雀石(图5(a))是碳酸铜类的铜矿石[15],借助低温人工冶铜技术即可把孔雀石制作成红铜器。锌铜矿以含铜为主,同时也含有较多的锌[16],如图5(b)所示的绿铜锌矿石,人工冶炼锌铜矿就可制作出黄铜器。铜镍矿会同时含有较多的铜和镍[17],如图5(c)所示的铜镍硫化物矿,人工冶炼铜镍矿就可制作出白铜器。许多铜矿石中会含有较多的砷[18],如图5(d)所示的硫砷铜矿,人工冶炼这类矿石就可制作出砷铜器。在一些铜矿石中,锡也经常是除了铜以外的重要金属元素[19],因而经人工冶炼可制成锡青铜器。

图5 早期人工冶铜过程可能会使用到的各种铜矿石:(a)孔雀石(中国地质博物馆);(b)绿锌铜矿(中国地质博物馆);(c)铜镍硫化物矿(中国地质大学逸夫博物馆);(d)硫砷铜矿(中国地质博物馆)

如上所述,远古人类使用就近获得的矿石可以直接冶炼出铜器,而今天的考古发掘发现它们分属于化学成分不同的各种铜合金。但是当时并不存在精确控制铜器化学成分的人工冶铜技术,铜器化学成分的差异主要取决于偶然所获得矿石的天然成分。如果所制作的铜器不属于红铜而是铜合金时[4],就会涉及到不同合金元素在所制作铜器各部位的分布是否均匀的问题。一般来说,很难确保天然矿石中各种合金元素的分布是均匀的,而均匀分布的化学成分往往是确保所制成铜器呈现良好使用性能的前提。铜器中不均匀分布的各种元素有在高温条件下借助扩散过程而自发均匀化分布的倾向,因此提高人工冶铜温度有利于获得成分均匀分布的铜器;即便是始终在未熔化的状态下实施人工冶铜,偏高的温度也有利于促使所制作铜器成分的更均匀分布。

结束语

新石器时代不断地烧制陶器使得人类使用火的能力日臻娴熟,陶窑的炉温也越来越高。到新石器时代末期,中国各地陶窑的炉温普遍达到了1000 °C或更高的温度。较高的窑炉温度不仅提高了所烧制陶器的质量,而且也有助于发明低温人工冶铜技术,并为发展高温人工冶铜技术创造了条件。商周时期当窑炉温度可达到1200 °C 以上时就率先烧制出了原始瓷器,表明中国当时的高温技术领先于全世界。因此中国很早就具备了发明人工冶铜技术的高温加热能力。公元前3000 年及之前,中国人工冶铜所制作铜器的化学成分主要依赖于所获得铜矿石的天然化学成分,且较高的冶铜温度也有利于使铜器获得均匀分布的化学成分和良好的使用性能。