巨型总段吊装方案设计及有限元分析

2024-04-10徐烁硕尚朝阳

徐烁硕,尚朝阳,刘 涛

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

船舶建造过程必然包括吊装、翻身等过程,随着船舶的大型化以及预舾装度的逐步提高,在船坞总组阶段的总段质量也越来越大,这对吊装方案提出更高要求。在设计吊装方案时,要综合考虑总段质量和质心位置、吊车能力、吊点位置、加强结构等多方面因素,保证吊装过程的安全性。在仿真技术的支持下,韩国实现了5 000 t 的巨型总段建造[1],而我国船企目前吊装能力普遍在400~500 t。由于巨型总段自身质量大、各区域强度不一,在吊装过程中结构受力不均,故可通过仿真技术模拟吊装过程,并在此基础上采取相应的变形控制技术。刘凌杰等[2]对某大型船舶上层建筑整体吊装拟定的3 种吊装方案进行有限元分析,通过对比应力和变形情况选择最优方案。王铭等[3]通过对180 000 t 散货船机舱大总段的吊装过程进行数值模拟,优化加强方案,提高生产效率。韦晓强[4]在上层建筑整体吊装中借助有限元技术找出上层建筑中结构的薄弱区域,制定科学的吊装工艺。

本文针对EZ01C 巨型总段设计2 种吊装方案:1)底部设置钢梁整体吊装;2)甲板设置吊环吊装。通过有限元分析2 种方案的结构受力和变形情况,明确各方案的优劣势,选择合适的吊装方案。

1 吊装方案设计

EZ01C 总段范围为#122+300~#202+200,总段设有1 甲板、2 甲板、3 甲板和内底,在#124、#148、#162、#183、#201等肋位设有横舱壁。主船体采用纵骨架式,骨架系统由1 甲板、2 甲板、3 甲板、舷侧外板、内底和外底的纵向连续构件组成,纵骨间距为390 mm,肋骨的理论间距为500 mm。EZ01C总段包含12 个分段,总段质量为900 t。主船体及上层建筑的各层甲板、外板主要采用L907A高强度低合金钢,球扁钢均采用L907A 高强度低合金钢。

吊装方案设计遵循以下基本原则:1)在安全可靠的情况下要兼顾经济性,且易于操作;2)充分利用现有的吊装设备;3)吊装过程中避免吊绳碰到结构;4)根据总段质量和质心位置合理布置吊环,减少非必要破坏,吊环应布置在强结构处。

根据总段质量分布、质心位置和现场吊装设备情况,设计出2 种吊装方案。

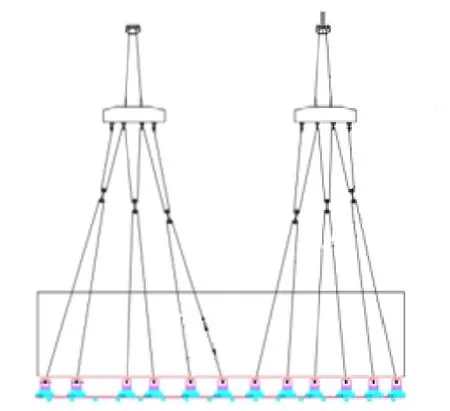

1)方案1。采用2 台小车进行联吊,在总段底部设置12 根120t 钢梁,12根钢梁分别设置在#124+100、#129、#135、#142、#148、#155、#162、#169、#177、#183、#194、#200+400 处,总段底部与钢梁之间设置钢墩和钢管支撑,钢梁与钢梁之间采用工字钢连接。艏部6 根钢梁为一组,由1#小车吊起;艉部6 根钢梁为一组,由2#小车吊起,每组钢梁由钢索和卸扣相连。由于总段宽度超过龙门吊车宽度,为避免吊绳对船体甲板边板造成影响,在1甲板边缘与外板相交处设置圆钢进行企口保护。方案1 示意见图1。

图1 方案1 示意图

2)方案2。在甲板上设置32 个40 t吊环,吊环分别布置在#124、#127、#151、#155、#174、#177、#194、#198 这8处强肋位上。艏部4 组吊环为一组,由1 号小车吊起;艉部4 组吊环为一组,由2 号小车吊起。方案2 甲板布置情况见图2。

图2 方案2 甲板布置情况

2 有限元分析

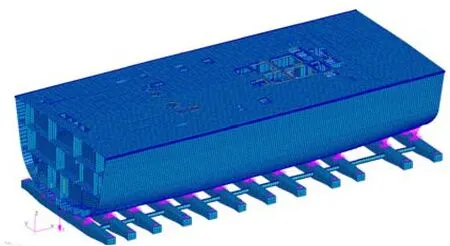

本文使用MSC PATRAN 建立整个总段的有限元模型,参考《钢质内河船舶船体结构强度直接计算指南》选取有限元网格尺寸,平面四边形单元的尺寸以纵骨间距和肋距为准。纵骨、扶强材、加强筋等构件采用一维梁单元,保证梁单元截面的几何要素与相应构件一致并做适当偏移。调整模型的质心位置,使其与实际结构的质心一致。钢梁两侧吊环采用多点约束(Multi-Point Constraints,MPC)点模拟。钢梁单元和船体结构单元之间在布置支墩的位置处采用MPC单元相连。在计算钢索对船体舷侧作用力时,采用以下近似处理:1)每根钢索的张力相等;2)忽略钢索沿船长方向倾角产生的张力分量。钢丝绳与甲板舷侧的挤压以水平分力施加于甲板舷侧,在自重的作用下对结构进行有限元分析。方案1 有限元模型见图3。

图3 案1 有限元模型

为保证吊装过程的安全性,根据《船舶与海上设施起重设备规范》,结构许用应力的计算公式为

式中:σs为材料的屈服极限;n为安全系数,对于合成应力应取1.3。

EZ01C总段的船体结构采用L907A 高强度低合金钢,材料的屈服极限为390MPa,因此许用合成应力为300 MPa。

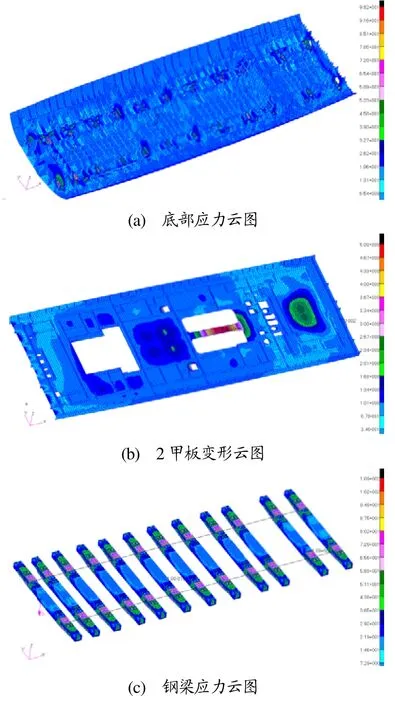

方案1 的有限元仿真结果见图4。由图4可知,船体结构的最大应力为98.2 MPa,出现在设置钢梁肋位处船底肋板上;最大变形为5 mm,出现在2甲板大开口处。底部钢梁结构最大应力为109MPa,出现在钢墩设置处;最大变形为12 mm,出现在钢梁两端,呈上翘形状。方案1计算结果均满足规范要求。

图4 方案1 有限元仿真结果

方案2 在1 甲板上设置8 组32 个吊环,直接用2台小车起吊。不考虑钢丝绳斜向分力,将整个总段质量均分到32 个吊环上进行近似处理。方案2有限元仿真结果见图5。由图5可知,船体结构最大应力为215MPa,设置吊环处的纵横向强结构均出现应力较大的现象。最大变形为10.5 mm,出现在艏艉两端最外侧一组吊环处的甲板上。若采用方案2,则需要在设置吊环的强结构处,增加支撑结构,以方便结构力的传递,进而降低吊环强框架的应力以,并减少甲板变形。

图5 方案2 有限元仿真结果

3 结果对比分析

方案1 和方案2 仿真结果的对比情况见表1。由表1 可知,方案1 的最大应力和变形均远小于方案2,且方案1 的最大应力出现在船底强肋板处,此处结构强度大,更有利于保证结构的安全性。虽然方案2 的最大应力未超出许用应力,但方案2 的主要受力结构是吊环下强框架结构,需要在吊环下强框架处设计支撑结构以保证力的传递。然而,相较于方案1,方案2 在操作性和经济性方面更有优势。综上所述,从变形控制角度来说优先选择方案1;从经济性和操作性角度来讲优先选择方案2,但需要采取适当的加强措施。

表1 方案1 和方案2 仿真结果的对比情况

综合考虑各种影响因素,本文选用方案1。在实船吊装过程中,需要在钢梁与船底板之间对称设置钢管支撑。吊装过程中需要做到统一指挥、分步实施、职责分明、责任到人。

4 结论

本文针对某巨型总段吊装到船坞进行总组的需求,在综合考虑巨型总段、现场吊车和吊索具特点的基础之上提出了底部设横梁整体吊装和甲板设吊环直接吊装等2 种吊装方案,并进行有限元仿真。有限元仿真结果表明:底部设横梁整体吊装方案的安全性更有优势,甲板设吊环直接吊装方案的经济性和操作性更有优势。研究成果可为巨型总段吊装方案设计提供一定参考。