采煤工作面回风隅角瓦斯积聚治理技术研究

2024-04-10任鹏

任 鹏

(灵石县应急管理局,山西 灵石 031300)

瓦斯是制约煤炭安全生产的威胁之一,随着矿井采掘推进速度加快,煤炭产量不断增大,回采工作面瓦斯涌出量也在不断增加[1-2]。特别是采空区内积聚的大量高浓度瓦斯,在漏风、通风负压等多因素作用下,容易导致U型通风工作面回风隅角位置瓦斯集聚,从而导致瓦斯体积分数偏高甚至超限等问题。避免回风隅角瓦斯集聚、降低瓦斯涌出量以及回风隅角瓦斯体积分数是实现采煤工作面安全回采的关键点之一[3-5]。众多的学者及技术人员对回风隅角瓦斯集聚治理技术展开研究,并提出采用定向长钻孔、高抽巷、大直径钻孔抽放、均压通风、高位钻孔等多种治理措施,现场应用均取得一定的效果[6-7]。文中在借鉴以往研究成果的基础上,针对山西某矿11302采煤工作面回采布置、回风隅角瓦斯涌出等情况,合理确定回风隅角瓦斯集聚治理技术,达到了减少采空区瓦斯涌出、控制瓦斯体积分数的目的,确保了采面生产安全。

1 工程概况

山西某矿为高瓦斯矿井,现阶段生产主要集中在11号煤层,11302采煤工作面为3采区的第2个回采工作面,采面设计走向、倾向长度分别为2 882 m,200 m,回采范围内煤层厚度均值为2.49 m,煤层倾角0°~8°,均值4°.11号煤层赋存较为稳定,全区可采,煤层顶底板岩性以粗砂岩、泥岩为主,具体岩性参数见表1.11号煤层上覆30 m,56 m分别为10号煤层(局部可采、厚度0.5~1.2 m)、9号煤层采空区;11号煤层下覆89 m为13号煤层。

表1 11号煤层顶底板岩性

11302采煤工作面采用U型通风方式,配风量为1 930 m3/min,采面回采期间瓦斯绝对涌出量为10.36 m3/min,相对瓦斯涌出量为6.97 m3/t.采面推进期间,回风隅角瓦斯出现一定程度集聚,结合现场地质条件以及煤层赋存情况,分析认为回风隅角瓦斯主要源于两个方面:①采动影响范围内邻近层卸压瓦斯;②采空区遗煤解吸瓦斯。在采面回风漏风及通风负压等影响下,采空区及顶板裂隙内大量高浓度瓦斯从回风隅角位置涌出,从而导致瓦斯集聚甚至存在瓦斯超限风险(监测到回风隅角瓦斯体积分数达到0.79%) ,因此,需要结合采面现场实际情况针对性制定回风隅角瓦斯集聚治理技术措施。

2 回风隅角瓦斯集聚治理方案及效果分析

2.1 瓦斯集聚治理方案

减少采空区及顶板裂隙瓦斯涌出量是实现回风隅角瓦斯集聚治理的关键所在,具体可采取的措施包括改变采空区瓦斯流场(采空区埋管、高抽巷、高位钻孔等)、回风隅角端头封堵、降低回风隅角及采空区间压差(以均压通风为主)。从施工难度、对采面回采影响以及经济投入等方面考虑,提出在11302采煤工作面综合插管抽采、高位钻孔方式进行回风隅角瓦斯集聚治理。

2.1.1 采空区插管抽采

11302采空区内大量高浓度瓦斯从回风隅角涌出是导致回风隅角瓦斯集聚、体积分数偏高的主要原因,因此提出在回风隅角位置通过布置插管方式进行瓦斯抽采,插管布置情况见图1.插管选用Φ200 mm、长15 m的铁花管,在插管外部使用窗纱包裹并从回风隅角位置插入到采空区内;插管尾部进入到采空区深部超过2 m;在回风隅角位置使用尼龙布、沙袋及黄泥等混合材料砌筑煤袋墙,墙体呈弧形,同时确保墙体末端与工作面切眼平行,封堵墙体按照15 m间隔布置。采空区插管与回风巷抽采管连接位置布置排渣三通、过滤网、控制阀以及流量计等设备,以便对采空区抽采参数进行调控。

图1 采空区回风隅角插管抽采示意

2.1.2 高位钻孔抽采

高位钻孔抽采顶板裂隙瓦斯的关键在于合理确定钻孔终孔层位。根据已有研究成果并结合11302采煤工作面现场地质条件,11302采煤工作面回采后顶板冒落带(H1)、裂隙带(H2)可分别采用下述公式确定[8-9]:

(1)

(2)

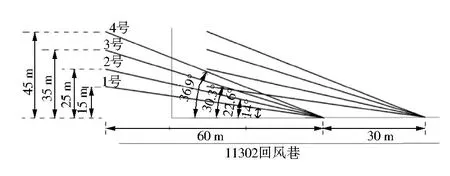

式中:m为11302采煤工作面采高,取2.49 m;k0为采面回采后顶板岩体碎胀系数,取1.3;α为采面回采区域煤层倾角,取4°.将上述参数带入公式(1)、(2)中,求得H1=8.3 m,H2=32.8 m.高位钻孔布置时应布置在裂隙带位置,但是若靠近垮落带则受裂隙发育影响,导致钻孔抽采混量较大,但是瓦斯抽采体积分数偏低,同时会增大采空区漏风量;若靠近裂隙带上部边界,则由于裂隙发育程度低,虽然钻孔瓦斯体积分数高,但是抽采流量偏低。为此,将11302采煤工作面高位钻孔终孔布置在裂隙带中上部处,具体在11号煤层上覆15~20 m位置。11302工作面高位钻孔布置情况见图2.

图2 高抽钻孔布置图

回风巷高位钻孔朝向采面开切眼方向,钻孔开孔布置在回风巷采面帮与顶板交界面位置,在距离切眼30 m位置布置第1组高位钻场,高位钻场间隔为30 m,高位钻场内布置4个高位钻孔,钻孔布置参数见表2.高位钻孔孔径统一为113 mm,1号、2号、3号及4号钻孔与回风巷煤壁水平投影间距分别为15 m,25 m,35 m,45 m,1号及2号钻孔终孔高度与11号煤层顶板间距均为15 m,3号及4号钻孔终孔高度与11号煤层顶板间距均为20 m.高位抽采钻孔与井下瓦斯抽采系统连接位置布置辅助抽采装置,包括流量计、气压计、阀门、观测嘴以及放水器等,在封孔装置与抽采管路间使用铠装胶管。钻孔抽采负压控制在10~12 kPa,一排4个钻孔共用1个集气管接入瓦斯抽采系统中。现场应用后,瓦斯抽采纯量稳定在2.5 m3/min左右。

表2 高位钻孔施工参数

2.2 回风隅角瓦斯治理效果

在11302采煤工作面采用插管、高位钻孔对采空区及顶板裂隙瓦斯进行抽采后,对回风隅角瓦斯体积分数进行跟踪监测,结果见图3.

图3 回风隅角瓦斯体积分数监测结果

从监测结果可知,在30 d监测时间内,回风隅角瓦斯体积分数稳定在0.25%~0.43%之间,回风隅角瓦斯体积分数在安全范围内。瓦斯体积分数最高为0.4%,出现在回风隅角瓦斯治理初期;治理措施应用之前,回风隅角瓦斯体积分数最高可达到0.79%;瓦斯治理措施应用后,回风隅角瓦斯体积分数减少了0.39%.回风隅角瓦斯治理措施应用后,有效解决了回风隅角瓦斯集聚、体积分数偏高等问题,提高了采面安全生产保障能力。

3 结 语

11302采煤工作面回风隅角受开采煤层瓦斯含量高、邻近煤层卸压瓦斯涌出、采面漏风以及采空区瓦斯涌出等多因素影响,回风隅角瓦斯集聚、瓦斯体积分数偏高,给采面安全生产带来制约。为此,结合采面现场实际情况,提出通过插管、高位钻孔对采空区及顶板裂隙高浓度瓦斯进行抽采,通过改变瓦斯流场减少回风隅角瓦斯溢出量,有效控制瓦斯体积分数。

在回风隅角按照15 m砌筑弧形煤袋墙,并插入Φ200 mm、长15 m的铁花管,通过低负压对采空区瓦斯进行抽采,铁花管形成的低负压改变瓦斯流场,从而减少采空区瓦斯涌出;在回风巷布置高位钻孔,对水平方向控制采面靠近回风巷15~45 m、垂向控制煤层顶板14.95~19.92 m范围内裂隙瓦斯进行抽采,减少裂隙瓦斯向回风隅角涌出量。现场应用后,11302采煤工作面回风隅角瓦斯体积分数控制在0.25%~0.43%之间,取得了较好的瓦斯治理效果。