耙吸挖泥船液压电气控制浅析

2024-04-10李凯

李凯

(中港疏浚有限公司,上海 200120)

液压传动技术是以液体(主要是矿物油,并假设几乎不可坑被压缩)为工作介质,通过液压泵/马达,液压阀、液压缸、液压附件等各种元件和控制检测手段,实现能量的转换、传递和控制的技术,是重要的基础技术,也是实现现代传动和控制的关键技术之一。液压传动系统的组成部件包括动力元件、执行元件、控制元件、辅助元件。

液压系统的优点之一:传动容易实现自动化,易于对液体压力、流量或流动方向进行调节或控制,如与电气控制、电子控制或者气动控制的功能结合。随着液压技术的发展,利用电信号对液压油的流向、压力、流量进行远距离控制的比例控制阀在船舶液压设备中普遍使用。

1 耙吸挖泥船液压系统简介

耙吸挖泥船液压系统构成如图1所示。主液压系统由左舷液压泵(A、B、C)、右舷液压泵(H、G、F)两个液压站构成,两个液压站各自负责相应的设备。在特定情况下,可通过替代功能,激活各自泵站内液压泵的互相替代;在应急操作模式下,可实现左舷液压C泵替代全船液压系统。

图1 IHDCS液压系统SCADA界面

液压系统的电气构成原理图如图2所示。本船局域网采用以太网形式,实现各大系统之间的通信连接。

图2 液压系统控制原理简图

疏浚数据服务器:(1)整个液压系统和电控系统如疏浚闸阀、高压冲水蝶阀、大泥门、小泥门、预泄泥门、波浪补偿器、溢流堰、耙管绞车、锚机、系泊绞车、艏吹接头绞车、耙管等进行监视、遥控控制、状态指示。(2)疏浚系统的自动报表、历史趋势图、诊断、记录等功能。(3)过程数据显示及自动控制功能,如耙臂位置显示、溢流堰自动控制(吃水控制)、自动低密度排放等。

艉液压PLC:负责液压系统的指令接收和处理,包括各液压泵的遥控启动、停止、液压泵功能替代和液压泵压力、流量的比例调节;液压系统安全运行监视例如油位、油温等;液压系统执行元件如油缸、油马达的方向控制;液压控制中的逻辑判断:整个液压系统牵涉的疏浚工程设备很多,各设备间也存在连锁和优先权限划分。原则上一个液压泵负责单一的设备,但是当需要更大的液压流量时,可以增加投入的泵的数量。同一时间内,整个系统可以进行多个操作。但是,如果两个设备在同一个管路上或者共用一个液压泵,则不能进行同时操作,因此对于所需压力低的设备将会首先动作。如果不同的用户需要同时动作,那么就需要这些设备的供油泵不是同一台液压泵,并且要求管路连接也是独立的。如果确实需要多个用户共用一台液压泵,液压泵的输出流量将根据所有用户的需求进行叠加。但是,不能超过液压泵所能提供的最大流量。在这种情况下,压力的设定将选择所有用户中最高的压力设定。

液压泵:作为液压系统的动力元件,根据不同设备所需的不同压力、流量执行液压PLC的使能信号输出。液压泵的运行状态由艉液压PLC发送到服务器,服务器再通过全船计算机网络传送到PMS PLC。

2 典型的故障分析

日常施工过程中,液压系统也会发生各类的故障,本文就“小泥门无法正常步进动作”举例,进行相关故障分析。

故障现象:右舷液压F、G泵驱动的12扇右小泥门在SCADA中发出步进动作5%时,小泥门打开开度无法保证准确。

故障分析:依据原理图2,分段分区域排查。(1)泵浦:液压泵是否正常启动,加载卸载是否正常。(2)设备控制:疏浚控制系统发出指令后,针对同一设备,液压PLC给液压放大卡的给定信号是否一致;液压放大卡输出至电磁阀信号是否一致;电磁阀线圈阻值是否一致;液压泵产生的压力是否正常。(3)逻辑控制:针对不同设备,液压PLC给定放大卡的信号是否产生变化;液压放大卡输出至电磁阀的信号是否随给定变化而变化;液压泵压力是否发生变化。(4)反馈:小泥门在液压动作正常情况下,反馈至PLC的行程指示信号是否正常。

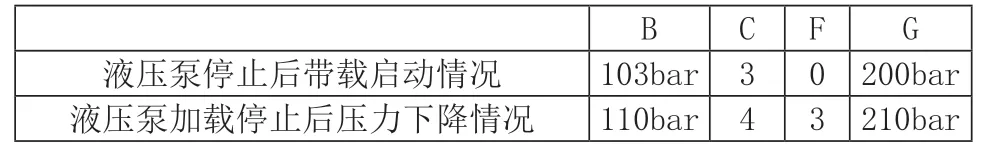

故障测试:下列表所示为几个主要测试结果。

表1得到的结论,G泵自身存在零位飘移问题,无法正常卸载,对问题产生一定的影响。

表1 液压泵加载卸载状况

表2得到的结论:压力、流量电磁阀线圈阻值基本正常,不是导致问题的主要原因。

表2 压力和流量比例阀线圈电阻的测量

表3得到的结论:经过测试对比,发现对应不同设备PLC的输出是有变化的;PLC的输出变化对应的放大卡输出也随之变化;放大卡电流的变化并未使得液压泵的压力没有随之变化,导致液压泵使能时压力很高且压力不变。由此分析,泵体上的阀件存在问题。

表3 相同液压泵不同设备对比

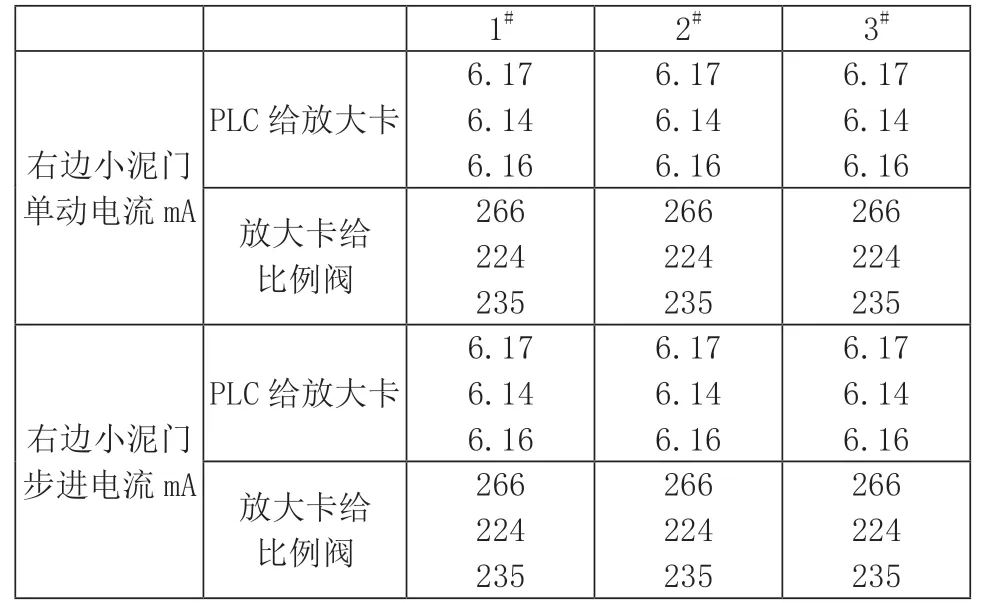

由表4、5得到结论:经过同一侧每扇小泥门之间对比,同一侧同一扇小泥门打开与步进对比,不同侧的小泥门之间对比,可以确认PLC对外输出的压力和流量调节信号稳定,有细微差别;液压放大卡对外输出稳定。由此,可排除液压控制PLC、放大卡的问题。

表5 流量调节测试

故障总结:右边小泥门步进动作不正常并非一个点的问题,而是由多个环节产生的一个综合故障。液压泵自身零位不准,液压泵压力、流量比例调节阀卡堵,是本次故障产生的主要因素。

3 结语

本船液压系统已使用15年,部分工程机械设备平时不常用,部分工程机械不间断在用,问题的发生与平时的管、用、养、修有很大的关系。因此,若要保证设备功能正常,需定期对系统做以下工作。

(1)记录并保存流量、压力在不同设备,相同设备不同工况下,PLC给放大卡信号的准确数值,例如,左耙头低速上升、高速上升、低速下降、高速下降时PLC给放大卡的流量和压力信号。

(2)工程机械控制对各设备的压力和流量要求。例如,小泥门动作时的准确压力、流量。

(3)液压泵的台架实验,校准零位。保证液压泵的正常启动、加载和卸载,及对信号反应的准确性。

(4)得到PCD放大卡输出的压力信号0~2500mA,流量信号0~800mA各阶段的压力值和流量值,例如每10mA对应的压力值以及每5mA对应的流量值(或者更加细化)。

有上述标准,再去调整放大卡的放大曲线,得到PCD放大卡细化的使能信号输入对应输出的压力信号值和流量信号值。PLC、放大卡、液压泵站保持标准后,如发现不正常的现象即为外部设备所致,无须调节上述设备。