一种片烟图像仿真切丝方法

2024-04-10徐玮杰万明宇

丁 冉,王 戈,张 鑫,徐玮杰*,万明宇

1. 上海烟草集团有限责任公司技术中心,上海市浦东新区秀浦路3733 号 201315

2. 华环国际烟草有限公司,安徽省滁州市凤阳县凤翔大道2 号 233121

随着烟草行业细支卷烟规格的迅速发展,细支烟在卷接过程中对烟丝尺寸要求越来越高,而叶片结构直接决定着烟丝结构[1-2]。叶片结构是描述片烟尺寸的一种表现形式,当前主要采用筛分法对叶片结构进行检测[3]。筛分法适用于检测形状规则的颗粒状样品,但片烟通常为不规则的片状结构,利用筛分法难以反映片烟的真实尺寸大小[4]。近年来图像技术被广泛应用于烟草领域[5],结合图像技术主要从片烟面积和形态两个角度评价片烟尺寸属性。片烟面积属性通过片烟面积分布来描述,其结果与烟丝尺寸分布结果相似[6];片烟形态属性采用链码特性[7]、分形原理[8]、轮廓提取法[9]等反映片烟形态变化。对于片烟形态属性与叶片结构关系,刘泽等[10]发现叶片的矩形度、紧致度等指标与叶片结构、烟丝结构指标呈显著相关,但仅采用片烟面积、矩形度、紧致度等指标无法完整描述片烟尺寸属性。由于片烟的最终形态是烟丝,从烟丝尺寸角度研究片烟尺寸属性有利于指导打叶复烤企业合理控制叶片结构,实现制丝与打叶的“大工艺”协同,但对于从烟丝尺寸角度研究片烟尺寸属性的表征方法尚未见报道。为此,构建一种片烟图像仿真切丝方法,并开展叶片结构表征的应用研究,以期为片烟成丝长度预测提供支持。

1 材料与方法

1.1 材料与仪器

片烟样品:四川产区上等烟模块烤前片烟(上海烟草集团有限责任公司提供)。

仪器和设备:12 000 kg打叶复烤生产线(华环国际烟草有限公司);CA24 型片烟振动分选机(最大检测量5 kg,美国Cardwell Machine 公司);GP-20K 型电子秤(精度0.001 g,日本株式会社A&D 公司);TSM-600 型片烟分离设备(检测流量150 g/min,创和亿电子科技有限公司);LA-CC-04K05B-00-R型线阵扫描相机(分辨率4 096 px×4 096 px,加拿大Teledyne DALSA 公司);DK-120 型纸片切丝机(切丝宽度精度0.1 mm,上海度柯自动化科技有限公司);Lexmark X950 型打印机[分辨率1 200 px×1 200 px,利盟国际(中国)有限公司]。

1.2 实验样品制备

(1)正方形纸片及纸丝样品制备。利用5 cm 正方形裁剪模具对A4 纸进行裁剪,纸片制备数量为140张,每张纸片以随机方向摆放并利用阵线扫描相机采集图像;图像采集完毕后对纸片切丝,并采集纸丝图像。采用Microsoft Word 2010 设计长度为1~10 cm(间隔1 cm)、宽度1 mm 的纸丝图像,用A4 纸打印,作为标准纸丝长度样品,用于建立长度检测值与真实值的转换关系模型。

(2)不同尺寸片烟样品制备。在打叶线汇总皮带处对片烟取样,采用片烟振动分选机对不同尺寸片烟筛分[3]。其中,大片取样2 kg,中片2 kg,小片200 g,碎片碎末60 g。在温度(22±1)℃、相对湿度(60±2)%环境下平衡48 h[11],用于分析不同尺寸片烟模拟成丝长度的差异。

(3)构建叶片结构表征方法的样品制备。打叶生产稳定后,从打叶线汇总皮带取样点进行截面取样,每半小时取一组3 kg 片烟样品,连续取样20 h,共计40 组样品。随机选取20 组样品作为建模集,剩余20组样品作为验证集,每组样品先采集图像,再进行筛分法检测[3]。

1.3 方法

1.3.1 片烟图像仿真切丝方法构建

(1)片烟图像预处理。运用Matlab 软件提取图像RGB 颜色空间B 通道,采用阈值法对背景分割和图像二值化,处理过程见图1。

图1 片烟图像二值化Fig.1 Binaryzation of tobacco strip image

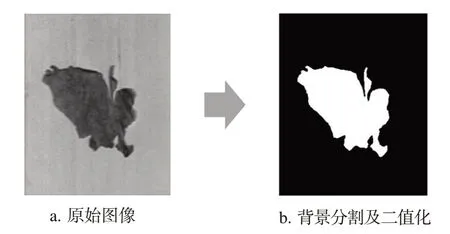

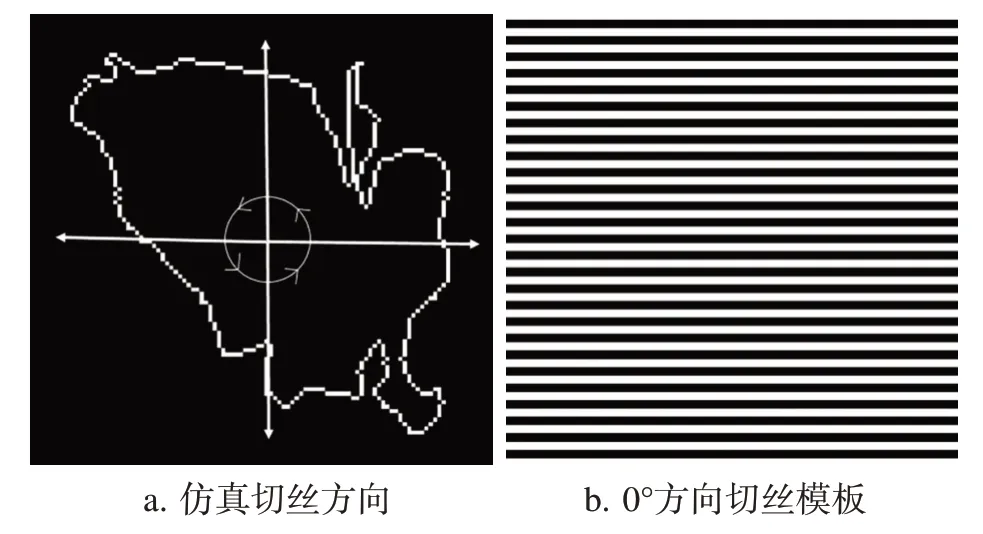

(2)片烟图像仿真切丝方法。将单张片烟图像仿真切割成叶丝是指以随机方向切割片烟,但片烟在未切丝前,单张片烟的成丝方向具有任意性。如图2a 所示,从图像角度仿真片烟任意方向切割成叶丝的过程,即以一定角度为间隔,对片烟图像进行旋转;如图2b 所示,构建的切丝模板中黑色线值为0,白色线值为1,利用切丝模板对不同旋转角度的片烟图像进行切丝,即将0°方向的切丝模板与片烟图像进行矩阵乘积,结果见图3b;计算图3b 中片烟仿真切丝后的线段长度,随后将片烟图像按等角度间隔旋转;重复片烟仿真切丝流程直至完成360°周期切丝。将切丝后的线段命名为切割线,计算所有切割线长度的均值,并将该均值长度作为单张片烟模拟成丝长度,其计算公式为:

图2 片烟图像仿真切丝方向及切丝模板Fig.2 Simulated cutting direction and cutting template of tobacco strips

图3 0°方向片烟图像仿真切丝Fig.3 Simulated cutting of tobacco strip image in a direction of 0°

式中:D 为片烟模拟成丝长度,px;ni为第i 个方向切割线总数量;di,j为第i 个切丝方向第j 个切割线的长度,px;θ为旋转角度间隔,(°)。

切丝模板在片烟0°~180°与180°~360°旋转周期内的切丝结果一致,但360°旋转周期内包含0°、180°、360° 3 个水平方向,而180°旋转周期内仅含2个水平方向。因此,采用3个水平方向与2个大于0°且小于180°的切割线长度结果来完整仿真单张片烟360°切割周期,从而减少运算时间。简化后片烟模拟成丝长度计算公式为:

式中:n0°表示0°方向切割线的数量。

(3)片烟图像旋转角度间隔对仿真切丝结果的影响。在片烟图像仿真切丝时,其旋转角度间隔越小,切割周期内片烟旋转次数越多,从而影响计算效率。为此,以1°、5°、10°、30°、45°和90°为图像旋转角度间隔,从一组3 kg片烟样品图像中选取256张,检测片烟模拟成丝长度以及对应的运算时间,同时以1°角度间隔仿真切丝结果作为对照,计算其他角度间隔仿真切丝结果与1°的相对偏差,相对偏差计算公式为:

式中:Δ1为相对1°时模拟成丝长度偏差,%;Δ2为相对1°时运算时间偏差,%;i为5°、10°、30°、45°、90°;T为运算时间,ms。

1.3.2 方法验证

1.3.2.1 纸片切丝验证实验

利用片烟图像仿真切丝方法对纸片图像计算处理,然后对纸片切丝;采用图像法检测纸丝长度,比较纸片图像仿真切丝与真实切丝的纸丝长度分布相关度、长度均值相对偏差占比的差异。纸丝长度图像检测方法包括以下内容。

(1)采用阈值法对纸丝进行二值化分割,使用Zhang-Suen 算法[12]检测单像素骨架,纸丝骨架提取结果见图4。

图4 纸丝图像骨架提取Fig.4 Skeleton extraction of cut paper image

(2)从骨架任意一端点开始检索像素点位置xi和yi,则xi+1和yi+1为邻近的像素点位置。通过欧式距离计算邻近像素点的距离,再综合计算所有邻近像素点距离之和,即为纸丝长度P,计算公式为:

式中:P为纸丝长度检测值,px;m为纸丝骨架像素点个数;xi和yi为像素点位置水平和垂直坐标,px。

纸丝长度的图像法检测值与真实值转换关系:采集标准纸丝长度样品图像,利用图像法检测纸丝长度像素值,并用最小二乘法对纸丝长度检测值与真实值建立转换关系。使用Microsoft Excel 中的Correlation函数计算纸丝长度分布相关度,纸片模拟成丝长度D相对检测值偏差的占比为:

式中:∂为纸片模拟成丝长度相对检测值偏差的占比,%。

1.3.2.2 片烟模拟成丝长度与片烟形态指标关系

计算每张片烟模拟成丝长度、面积[13]和长度[9],考察模拟成丝长度与片烟面积、片烟长度的关系,为构建叶片结构表征方法奠定基础。如图5所示,以某一特定方向对单张片烟仿真切丝时,其模拟成丝长度为该方向切割线长度的均值Di。当片烟不发生弯曲时,Di约等于该方向片烟切割线长度的和与沿该方向片烟的投影长度Li的比值,而所有切割线长度的和为片烟面积S。因此,Di约等于片烟面积S 除以沿该方向片烟的投影长度Li。

图5 片烟模拟成丝长度、面积和长度示意图Fig.5 Schematic diagram of simulated cut strip length,area, and length of tobacco strip image

式中:Di为第i方向模拟成丝长度,px;Li为i方向片烟投影长度,px;d 为第i 方向第j 个片烟垂直切割线长度,px;S为片烟面积,px。

单张片烟模拟成丝长度D则为Di的均值:

式中:k为旋转角度间隔总数量,个。

依据柯西不等式对公式(8)进行推导,可得:

引入误差β,可得:

式中:β为误差,px。

片烟长度是指区域面积最小外接矩形的长度[9],也可视为沿某一切割方向的投影长度,将其设为C。C值越大,则越大,设两者之间的关系为:

式中:ω为系数;C为片烟长度,px;σ为误差,px。

合并公式(10)与(11),可得:

令ω=ω1,σ=ω2,-ω×β=ω3,-σ×β=ω4,则:

由公式(13)可知,模拟成丝长度D 与片烟长度C、片烟面积S之间相关。利用一组3 kg片烟样品图像分别计算D、C和S,通过最小二乘法进行多元回归拟合,研究三者之间的关系。对大片、中片、小片、碎片碎末图像计算模拟成丝长度,分析不同尺寸片烟模拟成丝长度的差异。

1.3.3 片烟模拟成丝长度在叶片结构表征中的应用

(1)不同尺寸片烟的模拟成丝长度分类边界尺寸计算方法。计算10组片烟图像的模拟成丝长度D和片烟面积S。将筛分法检测的大片率设为φ1、中片率设为φ2、小片率设为φ3,对D 值集合由大至小进行排序,计算对应S的累加百分比F。当F≥φ1时,将F对应的D 值作为大片与中片的分类边界尺寸D1;当φ1>F≥φ2时,将F 对应的D 值作为中片与小片的分类边界尺寸D2;当φ2>F≥φ3时,将F对应的D值作为小片与碎片碎末的分类边界尺寸D3。分别计算10组D1、D2、D3的均值作为大片与中片、中片与小片、小片与碎片碎末的分类边界尺寸,再分别计算10 组D1、D2、D3的变异系数用于评估模型的适用性。

(2)基于模拟成丝长度的叶片结构表征方法。根据确定的分类边界尺寸,对D值进行分类。当D>D1时,提取对应的片烟面积S 并求和,计算其与总面积的占比作为大片率指标dps;当D介于D1和D2之间时,提取对应的片烟面积S并求和,计算其与总面积的占比作为中片率指标zps。按此方法依次类推小片率指标xps、碎片碎末率指标sps。

式(14)~(17)中:dps 为大片率,%;zps 为中片率,%;xps为小片率,%;sps为碎片碎末率,%;D1、D2、D3分别为大片与中片、中片与小片、小片与碎片碎末的分类边界尺寸,px;S为片烟面积,px。

1.3.4 数据处理与分析

采用Matlab2022a 对图像进行处理,利用Microsoft Excel 2013 对数据进行统计分析、线性和非线性拟合,相关性分析采用皮尔森相关系数法。

2 结果与分析

2.1 片烟图像旋转角度间隔对仿真切丝结果的影响

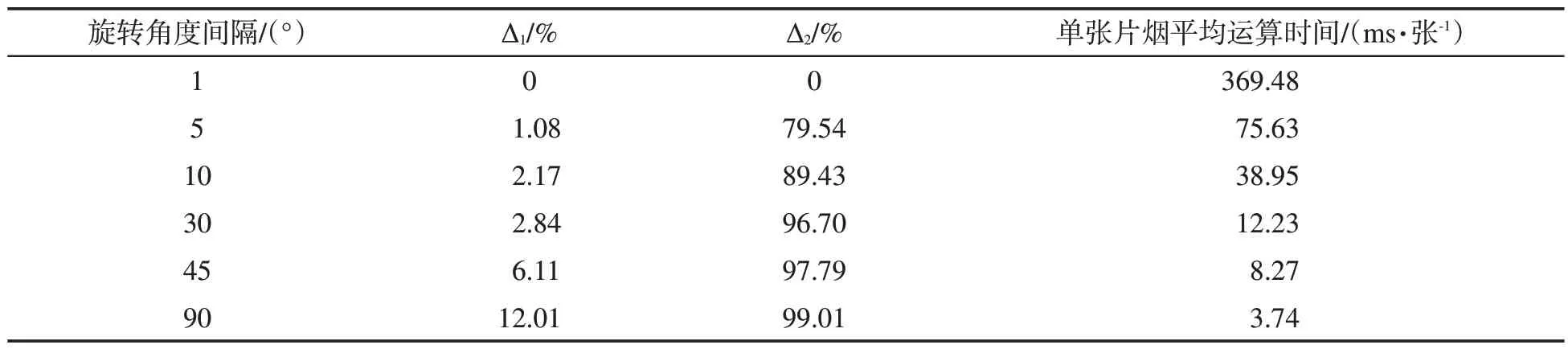

由表1可见,片烟图像旋转角度间隔从1°~90°,片烟平均运算时间由369.48 ms/张下降至3.74 ms/张,单张片烟模拟成丝长度相对1°的偏差Δ1以及运算时间相对1°的偏差Δ2均有增加。结合公式(2)可见,旋转角度间隔越大,0°~180°范围内图像仿真切丝的次数越少,Δ1越大。从10°~30°时,Δ1由2.17%增加至2.84%,增幅为0.67百分点;从30°~45°时,Δ1由2.84%增加至6.11%,增幅为3.27百分点,表明30°是Δ1的变化拐点。从10°~30°时,Δ2由89.43%增加至96.70%,增幅为7.27 百分点;从30°~45°时,Δ2由96.70%增加至97.79%,增幅为1.09 百分点,表明在30°时Δ2值已经达到变化拐点。从片烟模拟成丝长度预测精度和运算效率两个角度综合考虑,片烟图像最佳旋转角度间隔为30°。

表1 不同片烟图像旋转角度间隔下运算时间、Δ1和Δ2的变化Tab.1 Calculation time, Δ1 and Δ2 at different rotation angle intervals of tobacco strip image

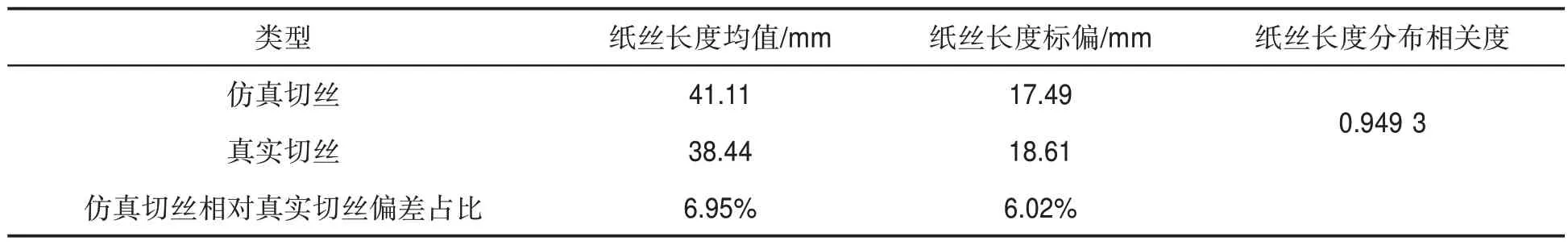

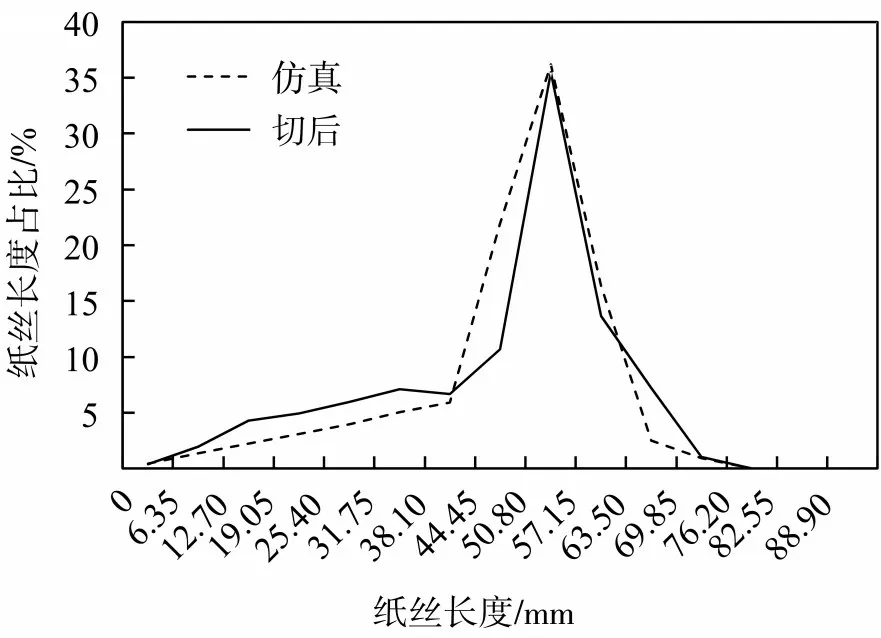

2.2 纸片图像仿真切丝和真实切丝结果对比分析

由图6 可见,通过图像法检测标准纸丝长度,并与真实值建立转换关系,线性拟合度达到0.999 6,表明采用Zhang-Suen骨架法可以较为准确地检测纸丝长度。由图7 和表2 可见,对5 cm 纸片图像仿真切丝,纸片图像仿真切丝与真实切丝的纸丝长度分布皮尔森相关度达到0.949 3。纸丝仿真长度均值为41.11 mm,真实长度均值为38.44 mm,仿真长度比真实长度值大是由于在纸片切丝过程中产生了造碎,仿真长度相对真实长度的偏差占比为6.95%,相对偏差较小;纸丝长度标偏仿真长度为17.49 mm,真实长度为18.61 mm,仿真长度相对真实长度的偏差占比为6.02%,相对偏差较小。综上可见,采用图像仿真切丝方法可以较为准确地预测纸片真实切丝的纸丝长度分布。

表2 纸片图像仿真切丝与真实切丝的纸丝长度相关指标对比Tab.2 Comparison of related indicators of cut paper length between simulated cutting based on paper image and actual paper cutting

图6 纸丝长度图像法检测值与真实值转换关系Fig.6 Conversion relationship between cut paper length measured by image method and actual cut paper length

图7 纸片图像仿真切丝和真实切丝的纸丝长度分布Fig.7 Cut paper length distribution of simulated cutting based on paper image and actual paper cutting

2.3 模拟成丝长度与片烟面积、片烟长度的关系

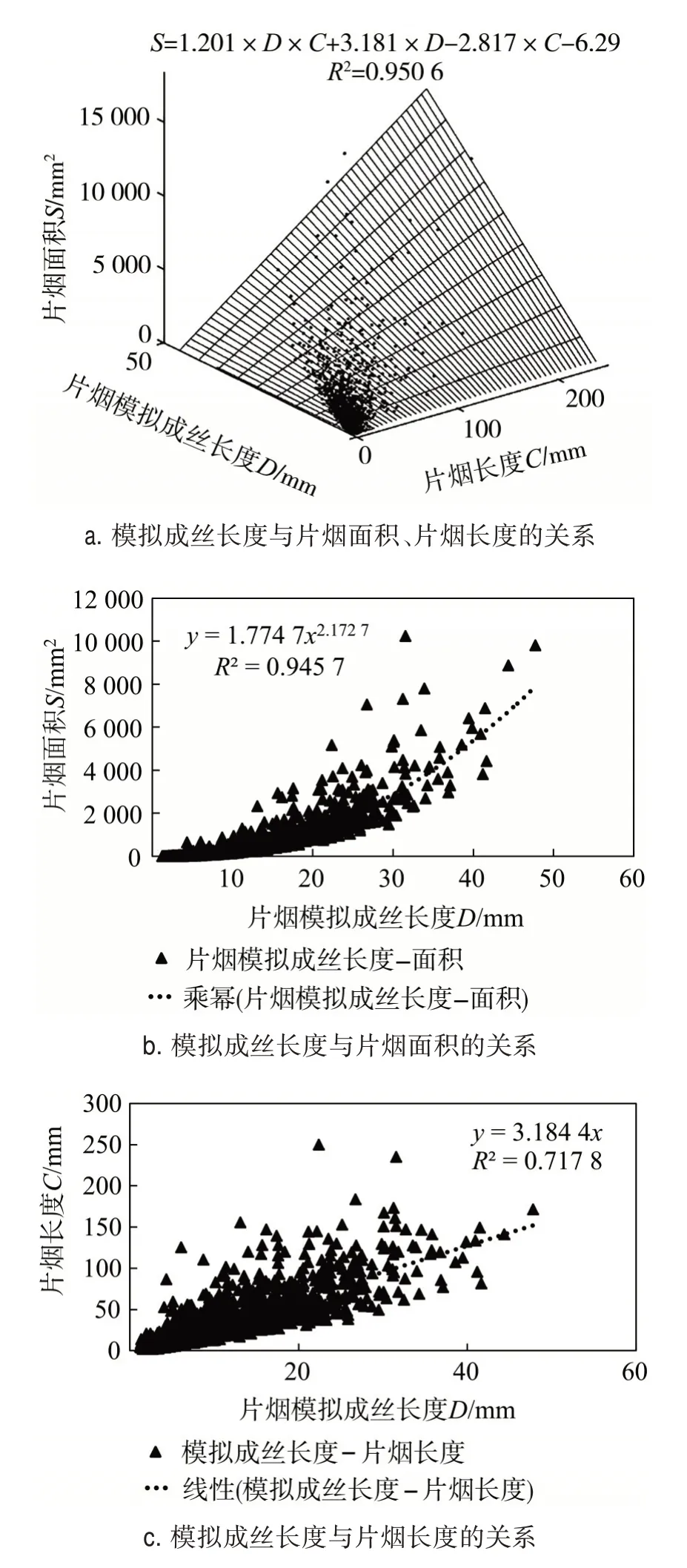

利用一组3 kg 片烟样品图像计算模拟成丝长度、片烟面积和片烟长度,将3 个指标根据公式(13)通过最小二乘法多元回归拟合。由图8a 可见,推导出的片烟面积S与模拟成丝长度D、片烟长度C三者之间的公式成立,3个指标呈多元非线性相关,相关系数为0.950 6。由拟合公式可知,当D与C呈线性关系时,S与D呈多元2次相关。根据图8b中S与D之间的幂函数拟合结果可见,模拟成丝长度与片烟面积呈2次幂相关,相关系数为0.945 7。结合图8c中D与C的线性拟合结果,相关系数为0.717 8,两者之间呈中等线性相关。综上可见,模拟成丝长度与片烟面积呈幂相关,与片烟长度呈中等线性相关,表明片烟模拟成丝长度可以在一定程度上反映片烟形态特征。

图8 片烟模拟成丝长度与片烟面积、片烟长度的关系Fig.8 Relationship between simulated cut strip length,area and length of tobacco strips

2.4 不同尺寸片烟模拟成丝长度的差异分析

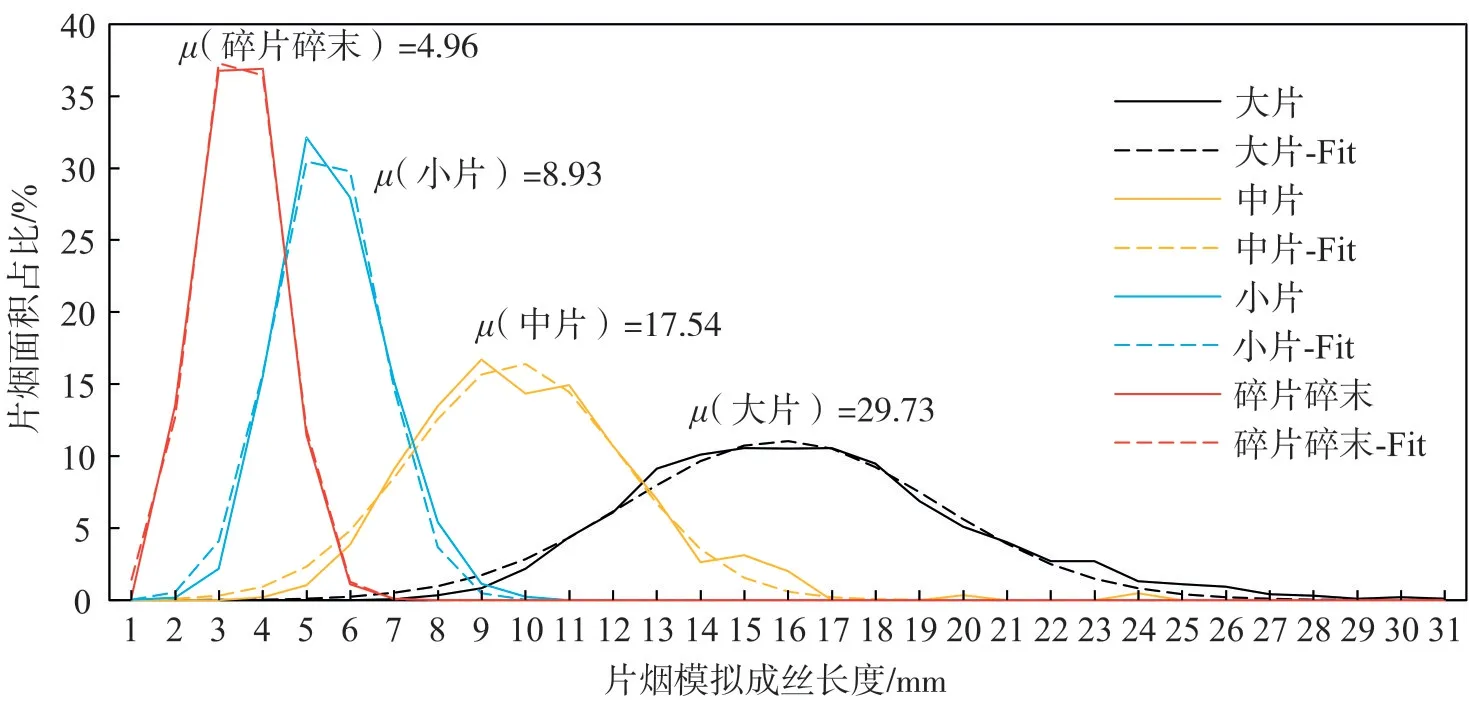

对不同尺寸片烟图像仿真切丝,通过高斯分布函数拟合,比较大片、中片、小片、碎片碎末的模拟成丝长度差异。由图9 可见:① 4 种尺寸片烟模拟成丝长度均值μ分别为29.73、17.54、8.93 和4.96 mm,中片、小片、碎片碎末之间呈现近2倍梯度下降趋势,与不同层级筛网尺寸之间的变化关系相对应,表明利用模拟成丝长度可以区分不同尺寸片烟之间的差异;② 4 种尺寸片烟在成丝尺寸上互有交叉,这是由于筛出的大片、中片、小片和碎片碎末的纯度不高和评价方法存在差异导致。

图9 大片、中片、小片、碎片碎末烟模拟成丝长度分布Fig.9 Simulated cut strip length distribution of large,medium and small strips,scrap and dust

2.5 片烟模拟成丝长度在叶片结构表征中的应用

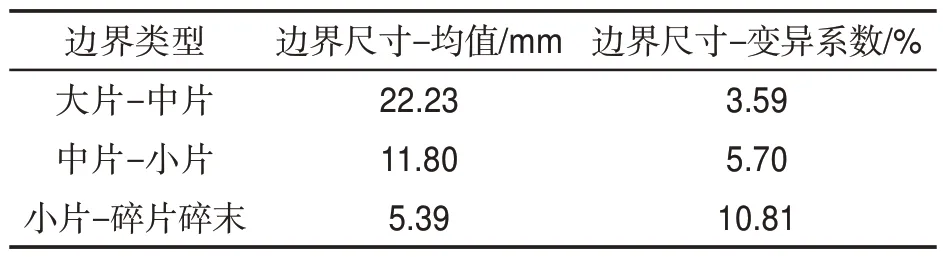

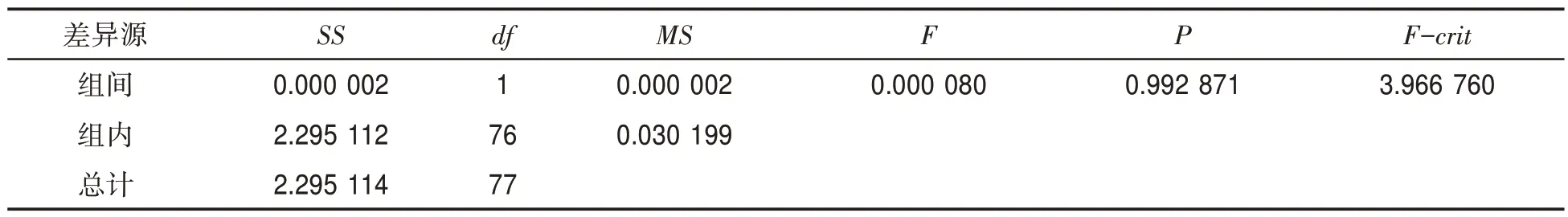

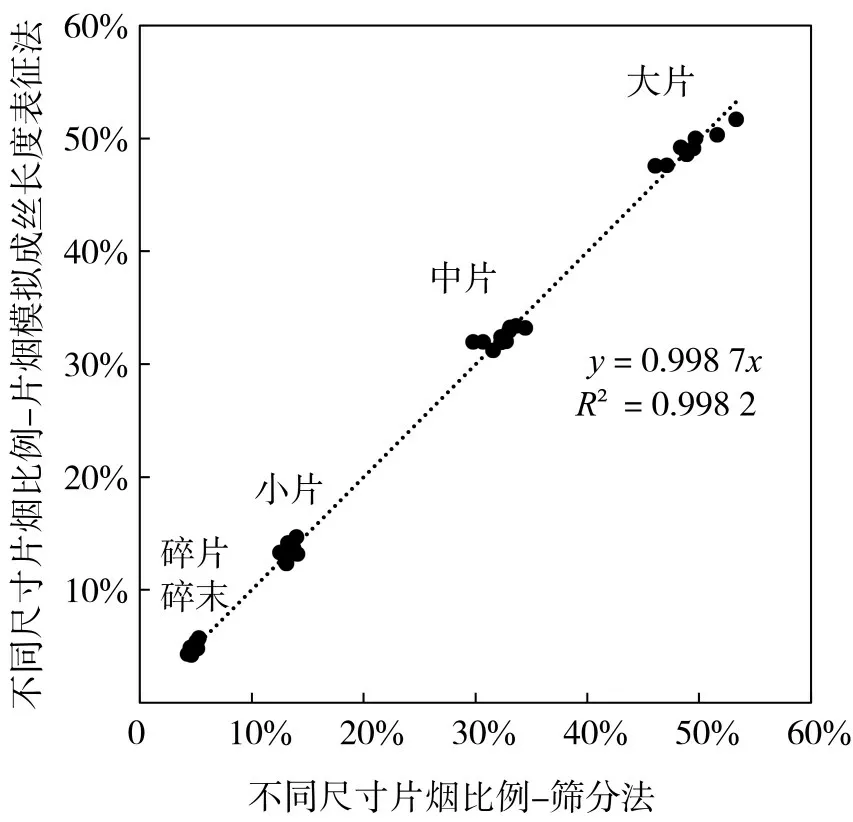

以片烟模拟成丝长度为分类指标,研究不同尺寸片烟的分类边界尺寸。由表3 可见:① 大片与中片、中片与小片、小片与碎片碎末的分类边界尺寸均值分别为22.23、11.80 和5.39 mm,3 个分类边界尺寸呈现约2倍递减趋势,分类边界尺寸均稍低于对应筛网尺寸,可能是由于片烟皱缩后尺寸变小所致;3 个分类边界尺寸变异系数分别为3.59%、5.70% 和10.81%,小片与碎片碎末分类边界尺寸变异系数稍大,可能是由于片烟在图像拍摄过程中产生了造碎。②根据分类边界尺寸利用片烟模拟成丝长度表征法对叶片结构进行检测,并与叶片结构筛分法检测结果关联拟合。由图10 可见:表征法检测结果与筛分法在不同尺寸片烟比例上呈强线性相关,相关系数为0.998 2。对两种方法检测结果进行单因素方差分析,由表4 可见,P>0.05,表明两种方法对叶片结构指标检测结果相关度较高且无显著差异。

表3 不同尺寸片烟模拟成丝长度分类边界尺寸Tab.3 Classification limits of lengths of the simulated cut tobacco produced from strips of different sizes

表4 表征法与筛分法对叶片结构检测结果单因素方差分析Tab.4 One-way ANOVA of tobacco strip structure detected by the characterization method and the sieving method

图10 表征法与筛分法对叶片结构检测结果对比Fig.10 Comparison of tobacco strip structure detected by the characterization method and the sieving method

3 结论

利用数字化图像处理技术从仿真角度构建了一种片烟图像仿真切丝方法,实现了片烟与叶丝尺寸的直接转换,并开展了叶片结构表征应用研究。结果表明:①当片烟图像旋转角度间隔为30°时,模拟成丝长度相对1°的偏差为2.84%,运算时间相对1°降低96.70%。②纸片图像仿真切丝与真实切丝的纸丝长度分布相似度达到0.949 3,图像仿真预测的纸丝长度均值相对纸片真实切丝长度偏差较小,为6.95%,表明片烟图像仿真切丝方法可以有效预测纸丝长度分布。③模拟成丝长度与片烟面积、片烟长度呈多元非线性相关,相关系数为0.950 6;模拟成丝长度与片烟面积呈幂相关,相关系数为0.945 7;与片烟长度呈线性相关,相关系数为0.717 8。④中片、小片、碎片碎末模拟成丝长度均值呈近2倍梯度递减趋势,表明利用模拟成丝长度能够区分不同尺寸片烟之间的差异。⑤大片与中片、中片与小片、小片与碎片碎末模拟成丝长度分类边界尺寸分别为22.23、11.80 和5.39 mm,构建的片烟模拟成丝长度表征法与筛分法检测结果相关系数为0.998 2,呈强线性相关,单因素方差分析显示两种方法检测结果无显著差异。后续将进一步验证片烟模拟成丝长度指标与实际制丝环节生产的烟丝长度之间的关系,为打通制丝与打叶协同“大工艺”技术理念提供支撑。