HDT 烘丝机燃烧炉换热管清洁装置的设计

2024-04-10梁志远贺朋涛曹建华

梁志远,贺朋涛,韦 斌*,曹建华,李 彬

1. 广西中烟工业有限责任公司柳州卷烟厂,广西柳州市城中区静兰路1 号 545005

2. 沈阳万洁智能环境科技有限公司,沈阳市东陵区创新路155-5 号832 室 110000

HDT 烘丝机因具有结构紧凑、能耗低、操作简单以及出口烟丝含水率均匀性好等特点被广泛应用于卷烟生产企业[1-2]。烘丝机运行时的工艺气体温度对叶丝的物理指标和感官质量均有较大影响[3-4],控制系统通过自动调节燃料流量将热风温度稳定在设定范围内,进而提高叶丝含水率的稳定性[5]。燃烧炉是HDT 烘丝机的重要组成部分,通过燃烧天然气或柴油等燃料产生热量,生成的热风通过换热管与工艺气体进行热交换。为保障热交换效果,目前一般采用长杆刷等工具配合压缩空气定期清除换热管中的积碳积垢,存在耗时长、清理不彻底等问题,进而影响预热时间,增大燃料消耗。针对换热管的清洁技术已有较多研究,张望平等[6]开展浸泡清洗、喷淋清洗和压力环洗对比实验,发现压力环洗方式对换热管外壁的清洁效果较好;洪性镐[7]发明一种吹灰器,通过接入高压蒸汽对换热管外壁进行吹扫;舒明荣[8]针对干冰膨胀烟丝生产线中的IN-60焚烧炉设计一种水-气混合的雾化式清洗喷枪,通过调节水、气压力实现对换热管外壁的有效清洁;黄海松[9]采用清洗剂和水对HXD 烘丝机的换热管外壁进行冲洗,并采用聚乙烯薄膜塑料保护燃烧炉炉膛内壁的保温耐火材料不被浸湿,提高了换热管的清洁效果。HDT烘丝机因燃烧炉热风在换热管内部流动而导致积碳积垢主要附着在管道内壁和导风条上,无法采用上述针对换热管外壁的清洁技术。为此,设计了一种适用于HDT 烘丝机燃烧炉换热管的清洁装置,以期提高换热管清洁效率并改善换热效果。

1 问题分析

如图1所示,HDT烘丝机燃烧炉(1)内的换热器由44 支长2 530 mm、内径34 mm 的换热管(2)组成,每支换热管内有一个麻花状导风条(4);工艺气体在换热管外侧流动,燃烧炉产生的热风进入换热管内部流动,利用导风条增加接触面积可有效提高换热效率。生产中燃料燃烧不充分产生的积碳和天然气燃烧产生的硫化物积垢[10]会附着在换热管内壁(5)和导风条表面,导致热传导效率降低[11],而采用压缩空气或长杆刷子等简易工具对换热管进行吹扫清理则存在以下问题:①清洁时间长,工作效率低;②换热管属于细长管,内部清理难度大,清洁效果不理想;③吹扫产生的粉尘对周围环境造成污染,部分粉尘被吹进燃烧炉炉膛会导致再次点火燃烧时加剧积碳产生。

图1 燃烧炉换热器换热原理与结构示意图Fig.1 Heat transfer principle and structure of heat exchanger in combustion chamber

2 系统设计

2.1 系统结构

燃烧炉换热管清洁装置主要由管道内壁清洁单元、导风条清洁单元、空压机和工业吸尘器组成,见图2。管道内壁清洁单元(7)包括进气管(4)、三级伸缩杆(5)、Y 形管(6)和气动清洁头(8)。其中,Y 形管右侧两个端口分别为导向支路(25)和除尘支路(24),清洁作业时将Y 形管左侧端口(3°锥面)固定在换热管一端,手持气动清洁头对管道内壁进行清洁,清理出的粉尘经除尘支路进入工业吸尘器(1);从导向支路中穿过的三级伸缩杆为中空杆体,两端分别与进气管和气动清洁头连接,可以在清洁作业时将空压机(2)提供的压缩空气输送至气动清洁头。导风条清洁单元(21)包括电控盒(18)、负压清洁仓(10)和支座(19),清洁作业时手动控制导风条沿负压清洁仓上的通道Ⅰ(11)和电控盒上的通道Ⅱ(16)水平移动,即可完成导风条的清洁;负压清洁仓为下吸式独立仓,通过下方除尘接口(12)与除尘管(20)连接,仓内设置两个直径可调节的柔性滚刷(22),导风条从两个滚刷中间通过时,高速旋转的滚刷贴合导风条的麻花状曲面将积碳积垢剥离,形成的粉尘在负压作用下经除尘管进入工业吸尘器;柔性滚刷由清洁仓下方两台42GP-有限公司)驱动,旋转电控盒上的调速旋钮(17)可以改变电机转速,从而调节对导风条的清洁能力;通道Ⅱ入口处安装有两个激光传感器(23),通过感应是否有导风条经过负压清洁仓来控制电机开关。

图2 换热管清洁装置结构示意图Fig.2 Structure of device for cleaning heat exchanger tube

2.2 管道内壁清洁单元参数设计

三级伸缩杆采用碳纤维材料制成,具有质量轻、强度高、便于操作等特点,与清洁管内壁碰撞时不会产生火花;第一、二、三级杆体的外径分别为24、20、18 mm,最短可以收缩至1 400 mm,便于携带和运输。如图3所示,气动清洁头由柔性磨头(1)、环形支架(2,4)和气动马达(3)组成,柔性磨头安装在气动马达的输出轴上,当气动马达在压缩空气作用下高速旋转时,柔性磨头上并列排布的砂布条充分打磨换热管(7)内壁,使积碳积垢脱落;气动马达轴向两端安装的环形支架具有支撑作用,可以使气动马达沿换热管轴线方向运动,脱落的粉尘从支架上沿轴向设置的气流风道进入除尘管,避免产生扬尘。清洁换热管内壁时,依靠柔性磨头上砂布条与换热管内壁之间的摩擦力f1剥离积碳积垢。经现场测试,剥离积碳积垢所需的最小作用力F1=3.9 N,根据运动物体力学公式[12]可得:

图3 管道内壁清洁单元作业示意图Fig.3 Schematic diagram of operation of tube’s inside wall cleaning unit

式中:μ1为砂布条与换热管内壁之间的摩擦系数,取0.8;FN1为砂布条对换热管内壁产生的正压力,N;FM1为气动马达带动柔性磨头高速旋转时砂布条产生的离心力,N;m1为纱布条质量,取0.002 1 kg;ω1为气动马达的角速度,rad/s;r1为换热管内腔半径,为0.017 m;n1为气动马达的转速,r/s。

根据公式(1)可得:

根据牛顿-莱布尼兹公式[12]计算气动马达受到的扭矩T1:

因此,选用QPG52 型气动马达(额定转速4 500 r/min,额定扭矩1.06 N·m,瑞安市欧旭机械厂)可满足设计需求。

2.3 导风条清洁单元参数设计

清洁导风条时,依靠柔性滚刷上砂布条与导风条麻花状曲面的摩擦力f2剥离积碳积垢。经现场测试,剥离积碳积垢所需的最小作用力F2=1.8 N,根据运动物体力学公式[12]可得:

式中:μ2为砂布条与导风条表面之间的摩擦系数,取0.8;FN2为砂布条对导风条表面产生的正压力,N;FM2为无刷调速电机带动柔性滚刷高速旋转时砂布条产生的离心力,N;m2为纱布条质量,取0.003 7 kg;ω2为无刷调速电机的角速度,rad/s;r2为柔性滚刷旋转半径,为0.05 m;n2为无刷调速电机的转速,r/s。

根据公式(4)可得:

根据力矩公式[12]计算电机受到的扭矩T2:

因此,选用42GP-4260型无刷调速电机(额定转速1 351 r/min,额定扭矩0.8 N·m,深圳市名扬电机有限公司)可满足设计需求。

2.4 空压机和工业吸尘器选型

查阅QPG52 型气动马达说明书可知,在满足额定转速4 500 r/min,额定扭矩1.06 N·m 情况下,气源压力≥0.3 MPa,流量≥115 L/min。因此,选用DC1081-1200W型空压机(工作压力0.3~0.9 MPa,工作流量125 L/min,浙江铁成工贸有限公司)可以满足设计需求。

分别对管道内壁和导风条进行清洁测试,确定满足除尘效果的最小负压吸力和风量。结果表明,管道内壁清洁单元的除尘负压吸力≥22 kPa,风量≥175 m3/h;导风条清洁单元的除尘负压吸力≥17 kPa,风量≥110 m3/h。因此,选用VZSB-30 型工业吸尘器(吸力28 kPa,风量318 m3/h,浙东莞汇乐环保股份有限公司)可以满足设计需求。

3 应用效果

3.1 实验设计

材料:A牌号卷烟烟丝(由广西中烟工业有限责任公司柳州卷烟厂提供)。

设备与仪器:HDT-FX3000型烘丝机(德国HAUNI公司);天然气流量计(精度0.01 m3,德国ESTER公司);TM710型水分仪(精度0.1%,美国NDC公司)。

方法:HDT-FX3000 型烘丝机生产能力为3 000 kg/h,采用批次化生产模式,每批次处理烟丝总量4 750 kg,入口烟丝含水率(18.8±1.0)%,每月烘丝约80 批次/台(每天烘丝4 批次,每月20 个工作日)。采用原清洁方式(长杆刷等简易工具配合压缩空气)和清洁装置分别对2 个月未清洁的烘丝机换热管进行清洁,并在清洁后运行2 个月和4 个月时分别进行第2 次和第3 次清洁,记录两种清洁方式下烘丝机3 次清洁用时,取平均值;每次清洁后,采集前两批次烘丝过程中燃烧炉功率和天然气消耗量,取平均值。

3.2 数据分析

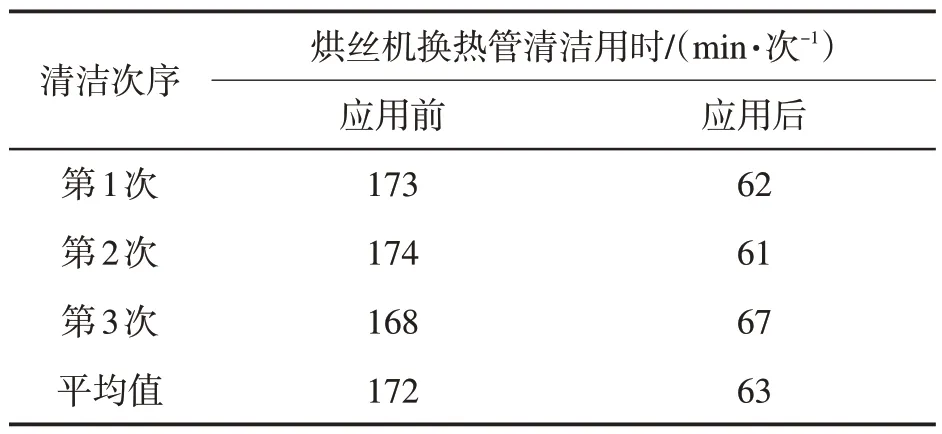

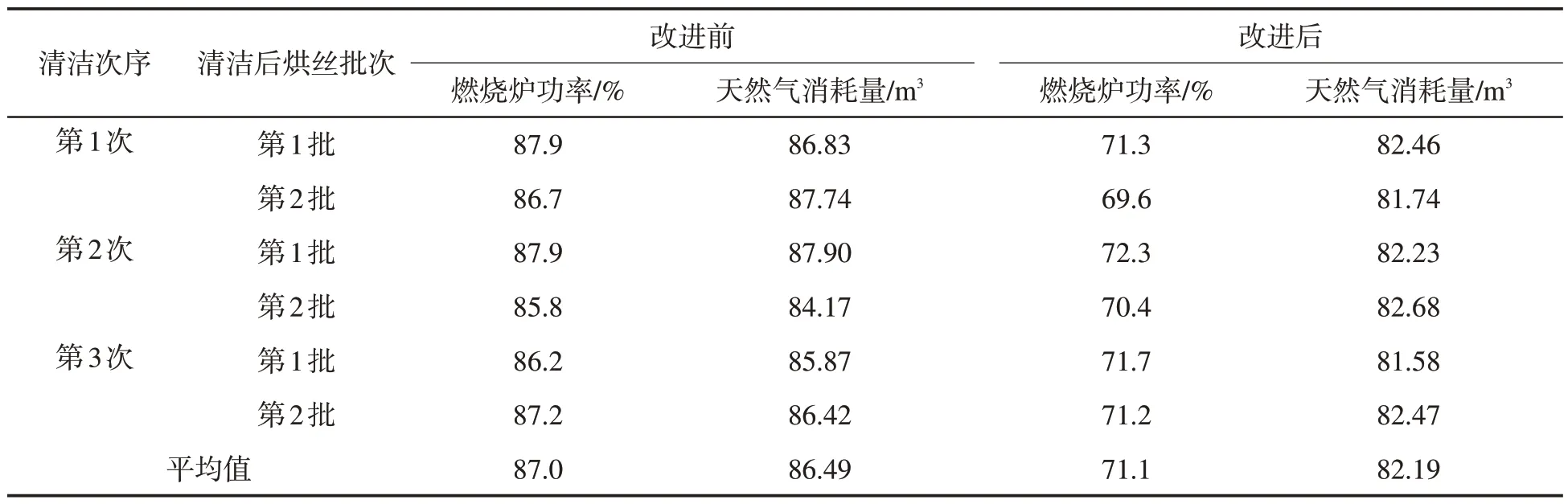

由表1 和表2 可知,采用清洁装置后,HDT 烘丝机燃烧炉换热管的平均清洁用时由172 min/次减少至63 min/次(降幅63.1%);烘丝过程中天然气平均消耗量由86.49 m3/批次下降至82.19 m3/批次(降幅5.0%),燃烧炉平均功率由87.0%下降至71.1%(降幅15.9%)。表明清洁装置的应用提高了换热管清洁效率并改善了清洁效果,通过提高传热效率有效降低了能源消耗量。

表1 清洁装置应用前后HDT烘丝机换热管清洁用时对比①Tab.1 Time for cleaning heat exchanger tubes of HDT tobacco dryer before and after application of the cleaning device

表2 清洁装置应用前后HDT 烘丝机能耗数据对比Tab.2 Energy consumption data of HDT tobacco dryer before and after application of the cleaning device

4 结论

针对HDT 烘丝机设计了一种燃烧炉换热管清洁装置,将换热管拆分为管道和麻花状导风条后分别利用管道内壁清洁单元和导风条清洁单元进行清洁,清洁后形成的粉尘由工业吸尘器收集以避免造成扬尘污染。以柳州卷烟厂使用的HDT-FX3000烘丝机为对象进行测试,结果表明:清洁装置应用后,每台烘丝机换热管平均清洁用时降低63.1%,烘丝时天然气消耗量和燃烧炉平均功率分别降低5.0%和15.9%。该装置可在采用同类型燃烧炉换热管的设备中推广应用。