基于物联网技术的食品冷链闭环监控系统研究

2024-04-10李愈娜

文/李愈娜

在食品冷藏及物流运输领域,食品的品质一直是食品生产及物流运输企业持续关注的问题。为提高食品在冷藏运输过程中保鲜的稳定性,确保不会因为偶发因素对食品的新鲜产生影响,本文采用物联网技术、环境监控系统、GPS技术、4G网络技术构建一个闭环的食品监控系统,确保食品从出厂到消费者中的各个环节环境闭环监控。系统具备食品环境异常预警,食品保鲜失效提醒等功能。该系统能够解决食品储运领域的温度闭环控制问题,有效降低因储运环境的改变而导致食品变质问题,从而降低企业的损失。冷链(Cold Chain)是指食品在从生产到消费者的各个环节的低温环境,是保证食品质量的一项系统工程。我国当前的冷链物流发展时机已经成熟,它的存在为企业在生产食品时减少了损失和浪费,确保了食品的品质,是食品流通行业不可或缺的一环。由于食品的流通环节由冷冻加工、冷冻贮藏、冷藏运输及配送、冷冻销售等环节构成,各个环节是环环相扣的。任何一个环节出现问题,都将导致食品质量出现问题。因此,对冷链的各个环节进行有效监控,是保证食品质量的有效措施。当前的冷链环节仍然由各节点自己控制,物流公司或者生产企业仍然无法做到对流通环节的闭环监控。徐向丽[1]设计了一种用于在线肉类分解气体检测的电子鼻系统,通过GPRS/SIM 模块自动上传至远程数据中心。梁琨[2]等设计了一种冷链运输中的温湿度信息采集系统,冯贺平[3]基于Zigbee协议开发了果蔬物流实时在线监控系统,陈伟炯[4]利用GeNIe软件建立医药冷链物流环节的动态风险评估,在冷链物流环节的监控领域国内外已经有相关的机构及个人在开展研究,对于冷链环节的风险评估也有所涉及,而冷链物流环节的闭环控制,则有待继续研究。闭环监控,是指对储运环境温度能够执行在线监控,实时控制,失温预警等功能。本文将着重探讨在物联网技术下构建食品冷链闭环监控及控制系统,采用PLC、物联网、RFID技术,实现对人、车、物的信息物联,从而达到闭环控制的目的。

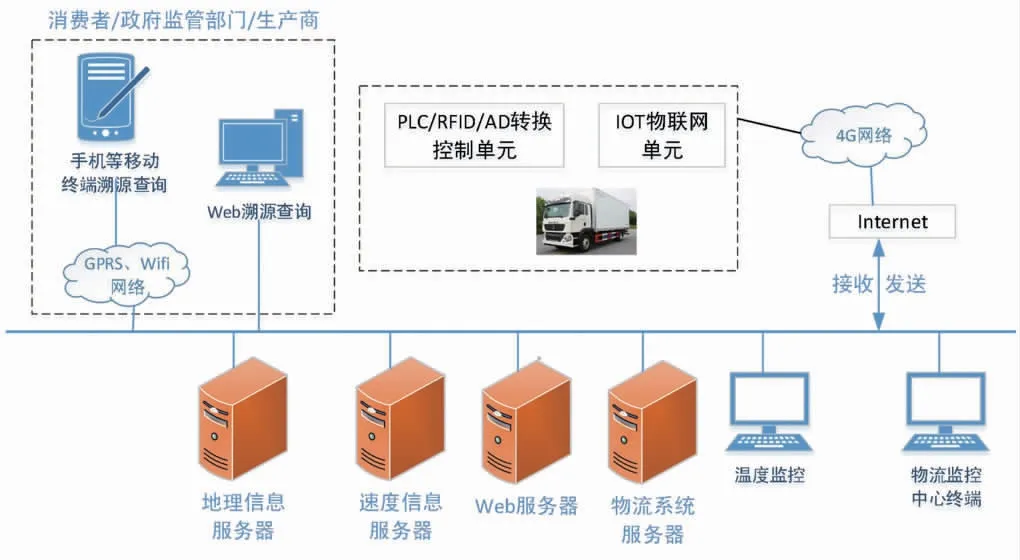

1.系统总体方案设计

物联网(The Internet of Things,简称IOT)是通过各类传感器将物与物、物与人进行交换的载体;可编程序逻辑控制器(Programmable Logic Controller,简称PLC)是一种在工业上广泛运用的工业控制装置;无线射频识别即射频识别技术(Radio Frequency Identification,简称RFID)是一种自动识别技术,通过无线射频方式进行非接触式识别物体;全球定位系统(Global Positioning System,GPS),用于为物体提供地理位置信息。本文所设计的方案如图1所示,物联通讯终端设备安装于物流终端(冷库车上),每个终端有一个唯一的身份RFID卡,对应的是物联网的接收设备,PLC采用RS232C串口与物联网通讯设备进行通讯,温度和湿度通过模拟量转数字量模块(A/D模块)上传到PLC,并通过PLC使用PID控制技术保持冷库的恒温和恒湿,从而根据食品的储运条件控制冷库的温湿度,PLC的数据实时上传到远程管理服务器(IOTService),管理系统对数据进行监控。RFID系统采集操作员的一卡通,进行出入库人员确认操作。冷库的各种信息通过本地的物联网通信设备上传至物联网的服务器(IOTService),通过服务器与管理系统相连。物联网搭建分为感知层、网络层、服务层[5],感知层是根据系统的需求采集和感知外部的物理世界状态,本文中采用的数据包括温湿度、空气质量、操作人员的信息等数据,感知的环境中,每一个传感器都将分配有一个独立的网关和地址;网络层,将采集的数据按需通过窄带互联网(NBIoT)、GSM/GPRS、以太网、工业以太网等方式以访问网关的方式接入到核心网(即互联网中);服务层,是指对采集回来的数据进行分类、处理,云计算、以及发出指令等操作,服务层可以将信息发送到设备控制器(PLC、Arduino),实现闭环控制。

图1 系统总体方案图

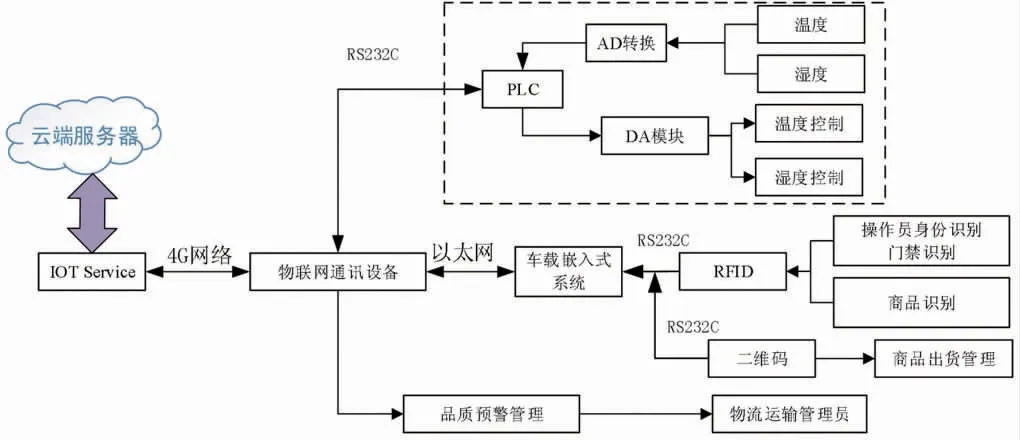

2.储藏和运输设备环境监视与控制

冷链物流中储藏与运输的设备,由于食品与环境[6-7]有关的主要因素有(1)环境气体因素:醛酸类和醛类气体,(2)胺类气体(3)温度(4)湿度等。PLC是工业上运用非常广泛的工业控制器,它可以实现对现场温度的采集,并进行实时控制冷库的温度。温度及湿度控制采用PLC作为控制器,以A/D模块作为温度及湿度采集,PLC作为数据采集及控制环境温度的主控制器,温度的采集方法可以采用通讯采集或者模拟量电流4-20mA输入到PLC,同时,PLC对环境的温度进行PID控制,PLC的所有数据通过RS-232C数据接口提交到本地的IOT通信设备中,IOT通信通过4G信号上传至远端的IOT服务器中,并储存在云服务器,控制结构如图2所示。控制系统根据服务器的数据实时生成报表。

图2 储运环境监视与控制技术框图

3.闭环控制系统报警方法研究

长时间的环境不达标是造成食品变质的主要因素,为此,对储运环境进行实时监控,当出现突发的失温时,系统能够第一时间通过网络发送警示信息给储运员,这是一项非常有效地预警方式。预警的方式可以提醒管理员采取紧急措施进行补救。对于储运设备中的环境数据,由于位置及传输信号的变化,其采集的数据不完全同步,也会出现数据丢包的现象,如果采用实时数据报警则会存在误报及多报现象,针对冷链储存的环境因素,如何降低误报率是闭环控制的关键难点之一。变化趋势[8]报警将某一时间段的信号值进行提取并进行最优拟合,针对拟合的结果进行定性趋势分析,针对趋势与阈值进行比较从而给出报警信息,能够有效地降低误报率。本文采用数据分析的方法,将环境因素进行分析,然后与设定的阈值进行比较。假设温度离散点值为y=ψ(a,b),温度离散值定期进行采集,保存到数据中,通过云计算,系统计算期间内温度的变化情况,从而判断出冷库的储存环境情况。

4.冷链物流温度闭环控制

冷藏车的温度由本地的控制器根据设置的温度进行控制,采用阿里云物联网控制系统搭建远程控制系统,将设备的信息通过物联网IOT上传到云服务器,服务器根据不同的食品种类,进行实时监控及反馈。对各个物理点进行有效控制。冷藏控制系统主要是对冷库温度和制冷压缩机功率进行控制。两者形成双闭环控制系统,通过控制电源的输出功率和压缩机工作时间来控制储藏环节的温度,温度又会影响电源输出功率的调节[9]。系统控制结构如图4所示。在冷库的周围安装温度传感器,通过温度采集装置将采集到的实时温度数据通过变送器转换为模拟电流信号(4~20 mA)。模拟电流信号经PLC的AD转换模块转换成数字信号后,输入到PLC的基本单元中,与设定温度比较后进行PID温度控制运算输出控制信号。PLC控制器把控制信号通过485总线传输到DSP控制器中形成闭环控制,由制冷电源控制端来决定是否继续制冷。使温度与压缩机工作形成闭环控制结构,闭环控制接收云端的温度设定。为防止出现过温和欠温的情况,引入温度PID控制[10],温度闭环可根据传感器的反馈值与测试设定值的差为不断优化基础训练输出的电流值,达到均匀制冷的目的。

图4 基于PLC的闭环控制结构

5.结语

本文提到的基于物联网技术的储运环境闭环控制系统,对储运过程的制冷设备进行监控,并根据要求进行闭环控制,能够对储运的温度根据食品的不同而实时进行控制,既可以节省能源,又可以保证食品的品质,对于冷链物流企业提升效益和管理的水平非常有帮助,通过云端系统的控制可以使用企业对各个储运环节的环境温度进行控制,系统值得推广与使用。