基于点激光的轮胎凹凸检测机研发

2024-04-09邓海珊

邓海珊

(瑾鸣机械(上海)有限公司,上海 201103)

1 轮胎凹凸检测的现状与分析

1.1 影响轮胎凹凸的主要因素

轮胎凹凸发生的部位主要集中在轮胎两侧,胎壁和胎冠位置,尤其是胎体帘布层与胎冠衔接的位置出现异常现象居多(图1)。通过对轮胎成型过程的观察和分析,发现轮胎在成型鼓胶片反包,成型机胶片纠偏,成型机胶片裁断工序可直接形成胎坯贴合不良。特别是在轮胎成型工序胎体帘布层进行反包过程时,容易发生反包高度不一致,橡胶接头贴合严实,接头压合不牢固等现象。成型阶段的质量缺陷在硫化过程中就越发明显,比如胶片接头产生移位,甚至帘线局部断裂。轮胎硫化是在外部高温,内部高压力的环境下进行,其中外部模具温度将近200 ℃左右;内压充高压氮气压力达到2.8 MPa,胶囊内部饱和蒸汽也控制在180 ℃的高温和1.8 MPa的压力,在该高温高压状态下,胎坯被包裹的橡胶完全处于熔融状态,当胶囊内压持续不断挤压气密层,夹层之间的气泡在压力作用下由里向外溢流出,导致轮胎两侧的帘布承受来自胶囊传导的压力可能发生应力集中,甚至在该过程中,橡胶在熔融状态下释放后流动性容易导致帘线断裂。

图1 轮胎结构组成图

1.2 动平衡机初筛

轮胎进行动平衡检测过程同步进行凹凸检测,装有线激光的上下两组激光传感器,在轮胎旋转时线激光器测量轮胎上下两侧面的相对坐标数据(图2);线激光呈现的采样数据是二维空间数据,线激光能够将轮胎的侧面每一个坐标值呈现。计算机将按照设定的算法进行数据分析,初略筛选不合格轮胎流入二次检查区。

图2 线激光检测原理图

轮胎在动平衡检测的旋转线速度速度一般在80 km/h,动平衡机上的轮胎,被上下两片轮辋以对压的方式卡住轮胎上下止口。保证了轮胎与轮辋之间形成密闭的充气空间。在轮胎进行动平衡检测时,轮胎的充气压力保持在0.2 MPa。这样的轮胎自动旋转一周,以轮胎旋转周期进行采样计算。采集的每一个轮胎的侧面数据整理成一个空间二维曲面,是以轮胎为圆心的,等直径的点构成一条曲线。线激光同步生成多条同心曲线。计算机在20 s内读取——分析——判断数据,并通过PLC判断N/G。

1.3 人工二次筛查

动平衡初筛的不良品可能存在机器的误判。所以轮胎工厂往往对动平衡初筛的有凹凸缺陷的轮胎进行人工进行二次检测确认。人工筛选的充气设备是一台具有左右两片轮辋,具有充气放气功能,能够自动低速旋转功能的半制动设备;人工筛选的轮胎充气压力一般0.3 MPa,高于动平衡的轮胎充气压力。在0.3 MPa充气压力下,轮胎凹凸偏差值明显,甚至肉眼可见。常规操作流程如下:轮胎装载——轮胎充气——轮胎旋转——人工检测——人工判断N/G——轮胎放气——检测结束。

人工筛查能够降低线激光的误判率,但是效率低,测量数值很困难,操作过程中存在人机操作安全隐患,要求操作人员技能水平很高,能够感知运动中的轮胎凹凸程度,然后对发生凹凸部位采用器械测量。

2 轮胎凹凸检测机介绍

2.1 轮胎凹凸检测机组成

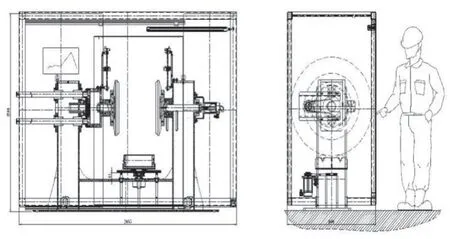

轮胎凹凸检测机采用PLC控制,轮胎两侧各配置一组点激光器,主机采用卧式水平布置结构,具有自动装载轮胎,对轮胎进行自动充气,自动轮胎检测功能(图3)。激光测量的信息通过信息运算模块,直接传送给PLC,执行机构按照指令判断。轮胎凹凸检测机具有多配方位置功能,可以依轮胎规格,选择安装对应的轮辋,在工控机上调用运行对应的轮胎配方信息。其中操作过程,只需要人工将轮辋放置在托胎辊上,按启动按钮即可。程序自动运行直到程运行序结束,该过程测量结果将在触摸屏上显示。

图3 轮胎凹凸检测机布局图

2.2 轮胎凹凸检测机布局

轮胎凹凸检测机布局如图3所示。

2.3 轮胎凹凸检测机实现了全自动检测

相比传统的操作流程大部分流程被机器取代,操作简单,信息全部数显,可以实现对接MES工厂大数据管理。操作人员只要在控制面板上选择轮胎信息,然后PLC运行该信息。将轮胎放置在辊筒装置上,按下程序启动按钮——托胎装置自动将轮胎的中心线与轮辋的中线心重合——充气轮辋自动插入轮胎两侧——限位装置自动伸缩到位——轮胎自动充入压缩空气——胎压稳定后——轮胎自转一周——HMI画面显示测量数据——轮胎放气——轮辋脱离轮胎止口——卸载轮胎——凹凸检测结束。从装载轮胎到卸载轮胎全程机械自动化。包括数据采集,传感器位置调整信息都可以在配方信息中设置,调取配方时初始化运行。

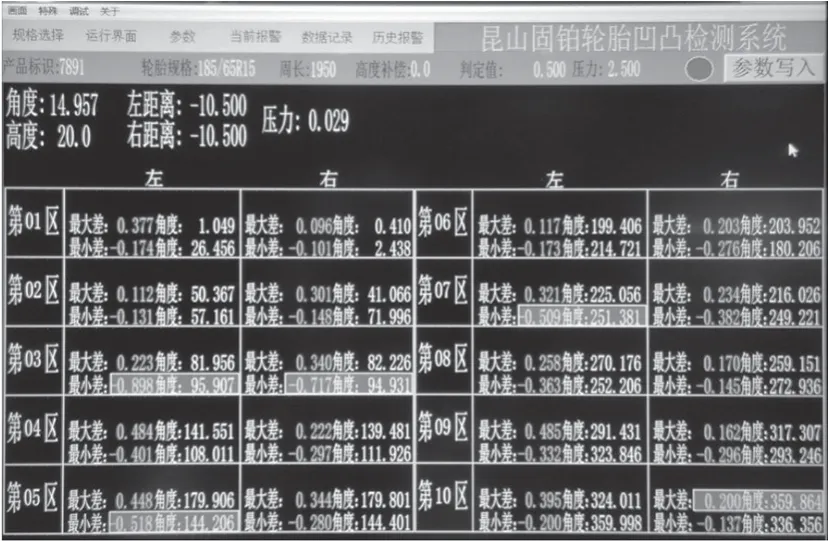

2.4 数据显示可视化

测量的轮胎凹凸数据在HMI显示,根据轮胎检测算法,将轮胎左右两侧圆周360°分成10区,每个扇形区域测量一个凸起的高度值和一个凹陷的最低值,并且以标注极值点的角度坐标。极值测量数据超过了目标目标值用红色自动标记。HMI数据显示如图4所示:

图4 轮胎HMI画面图

可以根据不同的轮胎规格在HMI屏上增添配方和修改参数。便跟配方参数保存然后写入PLC即可。HMI显示主要参数有轮胎充气压力,激光测量范围,凹凸点位置(角度),凹凸值大小等参数。

3 轮胎凹凸检测机,重要结构与选型计算

3.1 主机架是轮胎凹凸检测机最重要的部件

机架采用Q235A焊接,焊后去应力退火。主机机架设计呈现U型结构,方便自动装载和观察轮胎检测过程。该结构最大的破坏力来自轮胎充气时,轮胎作用在轮辋上的推力反向施加在立柱两侧,因此立柱必须具有足够的强度抵抗变形。通过力学分析发现,机架的整体应力集中发生在两个支撑立柱的根部。单根立柱受力分析按照悬臂梁进行强度校核。立柱的抗扰度性能是最为关键,当立柱强度不够时,机架的两个立柱将发生严重形变呈现V型趋势,在机架的两侧立柱与轮辋固定的位置发生最大形变,机架因变形会影响轮胎充气和检测效果。因此保证主机架的良好刚性,是本机设计成功的重要保障。机械设计采用Solidworks2016建模,ansys14.0进行静态力学分析。最终计算获取材料等效应力σmax=85 MPa,最大形变量Lomax=0.8 mm。

3.2 轴承选型与布置

轮胎充气后进行旋转运动,因此靠近轮辋侧轴承不但需要满足圆周旋转同时需要轴向承载。综合考虑轮辋端选择选择推力调心滚子轴承29412-NSK,末端选用双列角接触轴承3212A-NSK;左右侧轴承对称布置,如图5所示:

图5 凹凸检测机轴承安装布置图

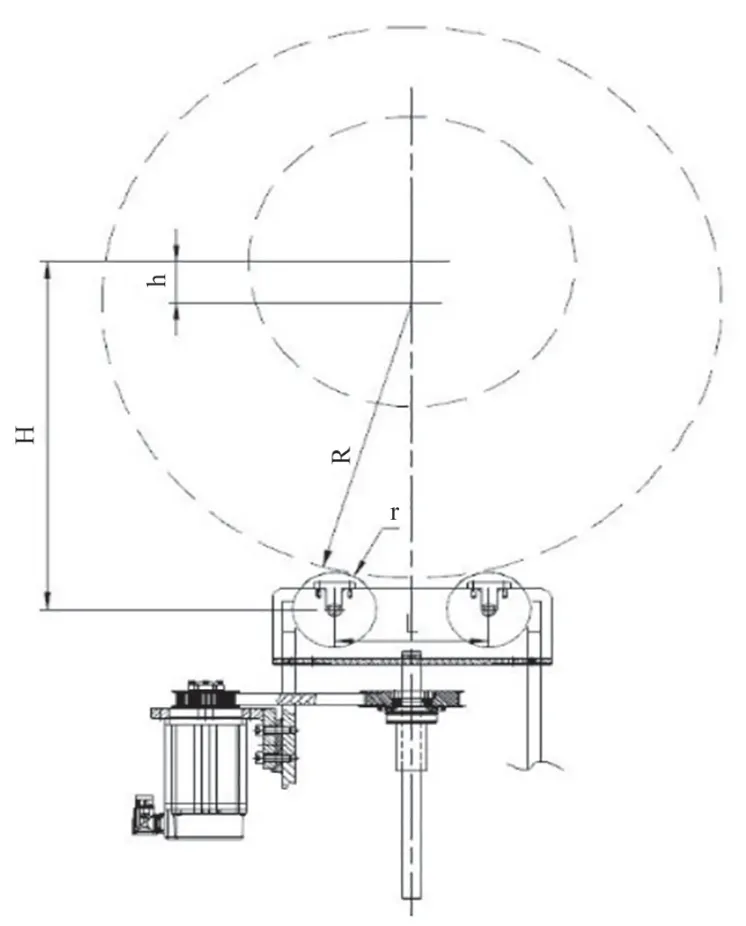

3.3 凹凸检测机自动化装载轮胎

操作人员首先用扫描工具读取轮胎条形码——将轮胎放置在托辊上——按启动按钮——PLC调取配方信息——系统自动匹配轮胎规格。PLC发指令给凹凸检测机,伺服控制系统按照接收的指令将托胎辊自动升降置零位。然后托胎装置自动上升,将充气轮辋中心与轮胎中心对齐。为了让每一条轮胎都能通过程序自动实现轮胎中心与轮辋中心找齐。但是遇到相同的轮胎钢圈可能有不一样的轮胎外径的情况,由于轮胎的中心高不同。我们设计了托胎机构,通过伺服电机驱动滚珠丝杠驱动托胎辊架上下运动。而托胎滚筒的位置是相对固定,让轮胎的直径和轮胎的宽度作为唯一变量,通过函数关系将变量做成配方输入PLC进行存储。因此水平方向适应轮胎宽度,设置两个轮辋的相对距离可以自动调整。在竖直方向要设置高度补偿参数,解决轮胎自动化装胎。如图6所示:

图6 凹凸检测机图

轮胎放置在托胎辊表面。托胎辊架需要上升的高度可以按照下面的数学公式计算,然后通过参数列表写入PLC程序自适应调整;

公式中:

H—轮胎高度补偿值;

H—托胎辊道中心到凹凸检测机轮辋中心距离;

R—被检测轮胎的半径;

r—托胎辊半径;

L—凹凸检测机两托胎辊的间距。

3.4 伺服驱动选型设计

在伺服电机驱动下,轮胎自动旋转,近似匀速圆周运动。点激光器均匀的采集点数坐标信息,伺服电机加减速时间维持在0.2 s,启停过程的测量数据可能存在少量的重叠,因此这部分测量点需要设计特殊的算法。要求选用伺服电机驱动。按照轮胎旋转带动的负载惯量选择合适的伺服电机功率2.9 kW,额定转速1 500 r/min,配置精密行星减速机速比i=20。

3.5 激光器LK-G155介绍

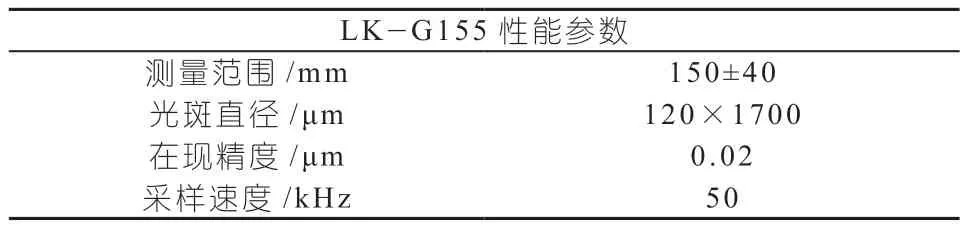

选择点激光器LK-G155,具有自动感测物体表面,并将激光强度调整到最佳测量状态,并且同步各层的波形可提高测量精度的功能。能够结合MRC算法,整合多重反射产生的波形,最后形成一个相似度最高的波形。激光器LK-G155能够以超快的速度测量移动的目标物,目标物的最大移动速度可达6.4 m/s。其基本参数如表1所示:

表1 激光器LK-G155性能参数

LK-G155测量原理:采用三角形检测原理,通过检测反射波的变化,测量目标物的相对位置。LKG155激光器内置65 000数据点储存空间,以便可靠地补偿50 kHZ超高速采集数据。测量过程中,在某些时候需要缩短从高速移动物体中获取数据的工作时间。在这种情况下,通过暂时将数据储存到内部储存器中,然后在下一次测量开始前读取数据,即可实现对所有数据的高速处理。检测原理如图7所示:

图7 LK-G155激光器测量原理图

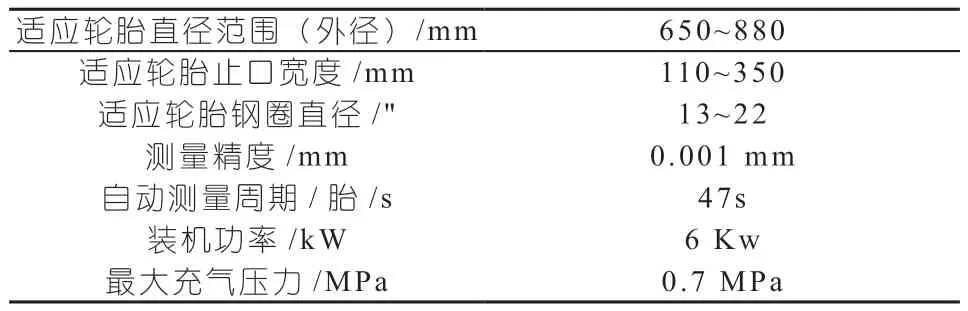

4 轮胎凹凸检测机性能参数及其配置

全自动轮胎凹凸检测机具有自动化检测,高精度测量等优点,常规配置清单见表2所示:

表2 激光凹凸检测机配置参数表

5 结束语

轮胎凹凸自动检测机从完全的人工检测到实现机械化检测,该过程完成了自动装卸轮胎,显著减轻了操作人员频繁工作的劳动强度。人机接合,一键式操作自动运行安全可靠性高。激光测量和PLC辅助计算相结合,测量效果也明显优于人工检测,而且数字化显示测量结果可以工厂MES对接管理。轮胎凹凸自动检测机的核心源于算法的精心设计。研发过程一波三折,选择合适的激光器耗费了大量精力,点激光弥补了线激光检测的诸多缺点。最终选择伺服电机作为动力驱动实现了机械自动化和参数配方设计。检测结果融合了多种几何算法,凹凸检测机可以成功避开轮胎侧面的花纹和花纹上的文字和数字这种特殊曲面测量。轮胎侧面的区域凹陷也是遇到的一个检测难题,最终我们通过改善运算模块,通过优化算法,提高数据迭代算力,帮助客户成功解决了生产难题。轮胎全自动凹凸缺陷检测机的研发具有一定的市场应用价值。特别是在工人技能水平和人工流动性与日俱增的今天,减轻劳动强度,一键式操作的设备深受工人的热衷追求。