9H级燃机燃烧系统夏季调整分析

2024-04-09索志城马宝华

索志城,马宝华

(天津军粮城发电有限公司,天津 300300)

0 引言

2017-05-12 ,国家发展和改革委员会、国家能源局印发的《依托能源工程推进燃气轮机创新发展的若干意见》要求研究先进重型燃机技术,针对单循环功率400 MW等级、联合循环效率达到60 %以上的G/H级重型燃机,研究高压比大流量压气机、低NOx排放燃烧室及等温燃烧、高效透平及其气动、冷却设计技术等;重点完善低排放燃烧试验、多燃料燃烧试验、燃烧监测和诊断、调整技术研发试验、热表工艺研发试验、整机试验和应用考核试验和示范平台;重点突破部件运行状态监测与评估技术,寿命评估及延长技术,燃烧监测和诊断、燃烧调整、燃烧室优化改造技术[1]。

重型燃机是一种可将化石燃料高效转化的装备,具有综合热效率高、维护简便等优势;同时因其具备较好的调峰性能,是当前能源系统的重要组成部分,为维护电网稳定做出了突出贡献[2]。为满足日益严格的环保要求,同时保障燃机可持续安全稳定运行,各大重型燃机制造商都在开发燃烧调整技术,要求既能深度参与调峰,同时满足燃烧稳定性好及符合相关环保要求[3]。

为减排燃烧过程中产生的污染物,燃机厂商大多采用预混燃烧技术[4],但该技术存在着燃烧不稳定等问题,为控制燃烧温度、减少NOx的生成,燃烧室的燃空比已接近于贫燃料熄火的极限,导致熄火概率增大,跳机风险增加[5-6]。

1 概况

某企业新建1套600 MW级“一拖一”双轴布置的燃气-蒸汽联合循环发电供热机组(9H级燃机)。2021-01-28,该机组顺利通过168 h满负荷试运行后正式投产。

该燃机采用预混系统点火,DLN 2.6e燃烧系统利用微孔预混技术实现了微孔预混和全预混燃烧,燃料和空气的混合更为均匀,燃烧更为充分,从而达到更高的效率,并能降低NOx的排放。由于燃机采用了先进的微管预混技术,微孔管束替代了之前的旋流喷嘴,使得喷嘴上布置有密集的进气微管,同时在每个进气微管的轴向位置上布置多个燃料孔。当环境温度变化大、天然气热值改变大、燃机老化程度增加以及硬件改动等情况下,运维人员需要及时进行燃烧调整,以优化燃烧性能、保证机组安全和排放达标。因此,燃机的夏季燃烧调整是确保机组适应高温环境运行的重要手段。

2 调整范围及目的

1) 调整范围。燃烧调整主要针对燃机的燃烧气控制系统进行调试,包括天然气流量控制阀门、燃机清吹系统、燃机抽气系统阀门、燃机进口可调静叶(IGV)角度等。

2) 调整目的。在热态燃料(天然气性能加热器投用)下,对燃机相应负荷点进行燃料量优化;通过调整燃料控制阀,燃机清吹阀和抽气系统各阀门的开度,从而使燃烧更加稳定,满足排放要求。

3 调整的前提

预混燃烧在燃机中稳定燃烧的窗口狭窄,在空气温度、天然气组分变化的情况下,燃机的燃烧工况会偏离设计点,此时燃机的排放、燃烧的稳定性将会出现异常,需要开展燃烧调整使燃烧恢复至正常状态。燃烧调整应具备以下前提条件。

1) 中压给水可用,性能加热器可投用。

2) 天然气前置模块来气压力不低于3.5 MPa。

3) 配套的锅炉排放测试设备(SMS)投用。

4) 相关辅助系统运行正常。

5) 相关厂家的技术支持。

4 燃料控制系统介绍

气体燃料控制包括:1个辅助截止阀VS4-1,用于切断气体燃料流,使下游设备与气体供应隔离;1个截止阀VGS-1,用于快速关闭流向燃烧系统的气体燃料;1个启动控制阀VSC-1,用于在启动时调节下游压力;4个燃气控制阀VGC-1~VGC-4,用于根据燃机负载和燃烧模式将燃气分配至每个燃气管道;1套仪用空气吹扫管线,用于离线水洗后吹扫微混合燃气喷嘴VIS-1、VIS-2和VIV-1。

燃烧启动点火系统包括1个截止阀VGST-1、2个放散阀VA13T-1、VAST-10和1个控制阀VGCT-1。

在燃机点火过程中,点火器通过产生电火花对P1x空腔中提取的气体进行点火。P1x空腔在燃机的进气和供气系统中主要负责引入燃料和空气的混合物。在很短时间内,点火器产生的电弧或火花将预混气体点燃,从而启动燃机的燃烧过程。整个过程非常短暂,但足以确保燃机能够稳定地启动并进入正常运行状态。预混点火系统在燃机的其他操作模式下不工作,仅在点火过程中使用,一旦燃机启动并进入正常运行状态,预混点火系统将停止工作,并将控制权交给相关的燃烧管理系统,以确保燃机的稳定运行。

吹扫空气管线用于吹扫气体燃料系统工作过程中的无燃料气体岐管,包括1个吹扫空气冷却器HX-4-2。气体燃料吹扫系统是从压缩机中抽出空气,吹扫气体燃料喷嘴,空气首先由热交换器冷却至所需的温度,然后用来吹扫气体燃料喷嘴。气体燃料吹扫系统可以避免串火,并通过提供流经燃烧回路的空气来防止气体燃料在管道中自动点火。

4个燃机燃气岐管(PM1、PM2、PM3和AFS歧管)将燃气从气体燃料模块供应到燃机的燃料喷嘴和燃烧室中。这些岐管的设计和配置确保了燃气的顺畅流动,同时也在维护期间提供了必要的隔离。燃烧可分成两个阶段,第一阶段,PM1、PM2、PM3歧管喷出的燃料与空气混合并燃烧;第二阶段,AFS歧管里的燃料与第一阶段的产物混合并燃烧,进一步降低NOx排放。PM2歧管上包括2个清吹阀VAS-3、VAS-4,1个放散阀VAV-2和1个燃料控制阀VGC-2;PM3歧管上包括2个清吹阀VAS-5、VAS-6,1个放散阀VAV-3和1个燃料控制阀VGC-3;AFS歧管上包括2个清吹阀VAS-7、VAS-8,1个放散阀VAV-4和1个燃料控制阀VGC-4;PM1歧管没有清吹阀和放散阀,只有1个燃料阀VGC-1。

5 燃烧模式介绍

5.1 开机过程

正常气体燃料加注过程,当燃机转速高于95 %额定转速时,所有未加燃料的气路都需要清吹;当燃机转速低于95 %额定转速时,所有清吹阀关闭,所有放散阀打开。

5.2 3.1模式

燃机加速到58 %额定转速后切换到3.1模式,该模式主要在燃机启动升速或关闭时使用。在此模式下,PM1、PM2歧管加燃料,PM3、AFS歧管不加燃料,清吹阀VAS-3、VAS-4为关闭状态,放散阀VAV-2开启,清吹阀VAS-5、VAS-6、VAS-7和VAS-8开启,放散阀VAV-3、VAV-4关闭,此时PM1歧管同时还应起到保持稳定工作的作用。

5.3 4.1模式

燃机开启后,在负荷条件下使用4.1模式,此模式只有PM1、PM3歧管加燃气:VGC-1、VGC-3用于调节燃气流量,VGC-2、VGC-4关闭。用压气机空气(CPD)吹扫PM2、AFS歧管,VAS-3、VAS-4、VAS-7、VAS-8将被打开,VAV-2、VAV-4关闭。

5.4 6.2模式

负荷进一步增长时选用6.2模式,此时PM1、PM2、PM3歧管加燃料,AFS歧管不加燃料。关闭清吹阀VAS-3、VAS-4、VAS-5、VAS-6,开启放散阀VAV-2、VAV-3,同时开启清吹阀VAS-7、VAS-8,关闭放散阀VAV-4。

5.5 6.2.A模式

并网后,负荷上涨至100 MW后,会切换到6.2.A模式运行,此时PM1、PM2、PM3、AFS歧管均加燃料,所有清吹阀VAS-3、VAS-4、VAS-5、VAS-6、VAS-7、VAS-8关闭,所有放散阀VAV-2、VAV-3、VAV-4开启。燃机在部分负荷或满负荷工况时使用此模式。

5.6 停机过程

燃机停机过程中,当燃机转速低于95 %额定转速时,相关吹扫将停止,此时吹扫阀关闭,放散阀开启。

当燃机跳闸时,清吹系统的阀门进入故障安全位置(清吹阀关闭,放散阀开启)。

6 结果分析

6.1 燃料流量与燃机负荷的关系

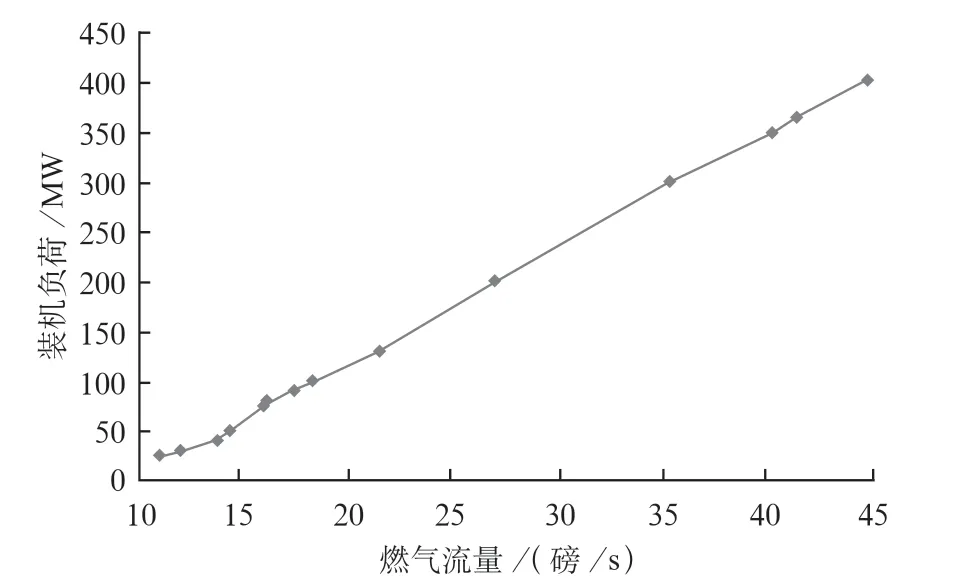

燃烧调整一般会设定多个负荷工况,需要在控制系统中调整总燃料流量从而满足不同负荷下的燃烧要求。负荷设定分别为25 MW、30 MW、40 MW、50 MW、75 MW、80 MW、90 MW、100 MW、130 MW、200 MW、300 MW、350 MW、365 MW、402 MW(满负荷),燃料流量与燃机负荷的关系如图1所示。

图1 燃料流量与燃机负荷的关系

由图1可知:燃料流量(X)与燃机负荷(y)呈现高度的线性相关性,回归分析得y=11.48X-109.7,经回归分析后的相关系数为0.999 453,两个变量之间存在较强的线性关系。

6.2 燃机压气机效率分析

根据MARK Vle系统中燃机的运行数据,将各个负荷工况下,压气机的压比与燃机负荷数据导出并计算分析,得到如图2所示压气机压比与燃机负荷的关系,以及如图3所示压气机效率(%)与燃机负荷的关系。

图2 压气机压比与燃机负荷的关系

图3 压气机效率与燃机负荷的关系

图2、3可得:随着燃机负荷的增长,压气机压比也呈现线性增长;但压气机的效率在300 MW以后不再增长,呈现平稳状态。

6.3 不同燃烧模式下燃料量分配关系

燃机在运行过程中有多种模式供选择,不同燃烧模式下的燃料量分配比例不同,需分别对其分别进行研究,确定燃烧的影响因素。

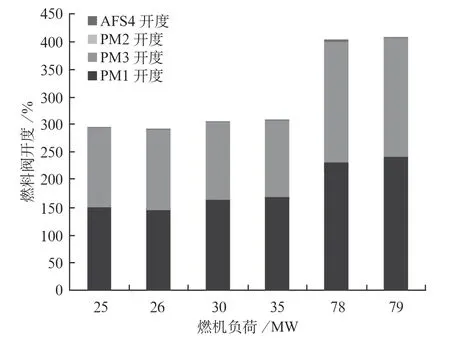

4.1模式下,只有PM1、PM3歧管加燃气,PM2、AFS歧管进行清吹。PM2、AFS清吹管道上的压力几乎相等,均在0.72 MPa左右,燃料阀开度与负荷的关系如图4所示。

图4 4.1模式下燃料阀开度与负荷的关系

PM2歧管上燃料阀控制阀开度、AFS歧管上燃料阀控制阀开度由于存在密封不严、泄漏导致开度异常,回归分析时将此开度忽略,由此推导出4.1模式下PM1歧管上燃料阀控制阀开度(X1)、PM3歧管上燃料阀控制阀开度(X2)与燃机负荷(y)的关系为:y=-68.281 66+X1×2.203 57+X2×0.991 78,回归统计的相关系数经计算为0.998 19,PM1歧管上燃料阀控制阀开度、PM3歧管上燃料阀控制阀开度与燃机此段负荷高度正相关。

6.2模式下,PM1、PM2、PM3歧管加燃料,AFS歧管不加燃料进行清吹。AFS歧管清吹压力小幅度上升,从0.724 MPa上升到0.793 MPa,燃料阀开度与负荷的关系如图5所示。

图5 6.2模式下燃料阀开度与负荷的关系

AFS歧管上燃料阀控制阀开度的开度值异常是由于密封不严、泄漏所导致,回归分析时将这个开度忽略,6.2模式下PM1歧管上燃料阀控制阀开度(X1)、PM2歧管上燃料阀控制阀开度(X2)、PM3歧管上燃料阀控制阀开度(X3)与燃机负荷(y)的关系为:y=-58.437 08+X1×1.788 50+X2×2.640 81-X3×0.039 45,回归统计的相关系数经计算为0.98274,PM1歧管上燃料阀控制阀、PM2歧管上燃料阀控制阀和PM3歧管上燃料阀控制阀开度与燃机此段负荷高度正相关。

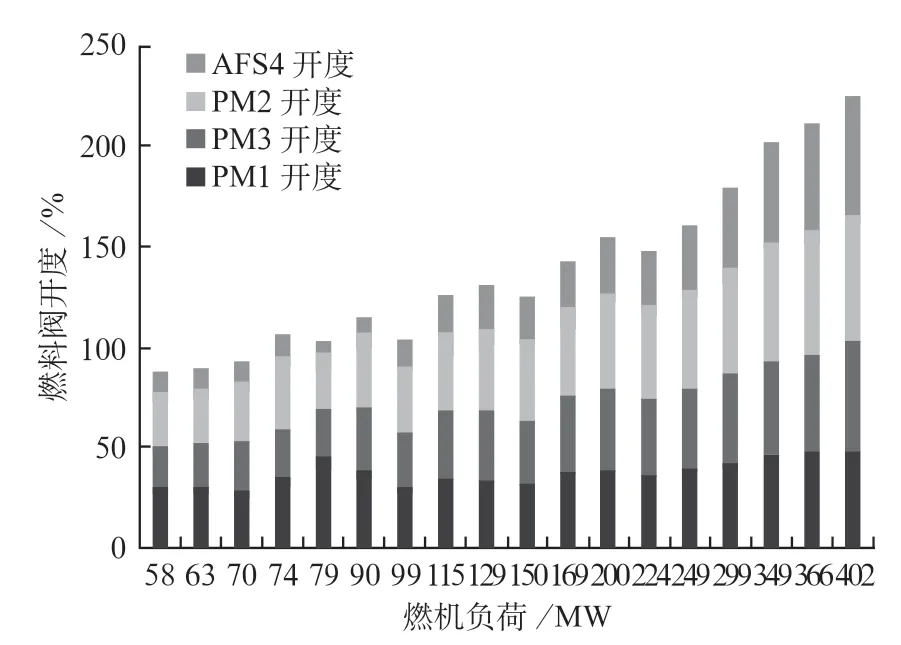

6.2.A模式下,所有管路加燃料,机组满负荷运行,燃料阀开度与负荷的关系如图6所示。

图6 6.2.A模式下燃料阀开度与负荷的关系

回归分析6.2.A模式下PM1歧管上燃料阀控制阀开度(X1)、PM2歧管上燃料阀控制阀开度(X2)、PM3歧管上燃料阀控制阀开度(X3)、AFS歧管上燃料阀控制阀开度(X4)与燃机负荷(y)的关系为:y=-101.612 38+X1×1.816 47+X2×0.540 30+X3×1.752 47+X4×4.786 27,回归统计的相关系数经计算为为0.992 53,PM1歧管上燃料阀控制阀、PM2歧管上燃料阀控制阀、PM3歧管上燃料阀控制阀和AFS歧管上燃料阀控制阀开度与燃机此段负荷高度正相关,并且在此模式下,AFS歧管上燃料阀控制阀起到了最关键的作用。

6.4 燃机透平冷却分析

燃机的燃烧温度很高,需要利用压气机的空气来冷却透平,由压气机的第八级和第十一级抽气至第二级和第三级燃机喷嘴进行冷却。

燃机低负荷运行时,为降低CO的排放,需要增加冷却风量,二级、三级冷却阀的开度开至最大;至130 MW负荷后,需逐渐降低冷却风量;至200 MW后,冷却阀开度几乎保持不变,且三级冷却阀的开度比二级冷却阀开度增加50 %,此时可在高负荷状态下实现降低CO排放的要求,同时也能达到机组出力要求。

7 结束语

通过对9H级燃机燃烧系统夏季燃烧调整过程进行分析,找出燃料流量与燃机负荷之间的关系、压气机压比与燃机负荷之间的规律以及燃机透平冷却时冷却阀运行的要求,为今后重型燃机燃烧调整提供理论的支撑。