基于LabVIEW 的按键力与行程采集机器人系统

2024-04-08林煌旭林侯前张学昌李贤义

林煌旭,林侯前,张学昌,李贤义,何 平,张 炜

(1.浙大宁波理工学院机电与能源工程学院,浙江宁波 315100;2.宁波普瑞均胜汽车电子有限公司,浙江宁波 315040)

以特斯拉为代表的新能源汽车搭载的高性能中控屏正在快速普及,可为驾驶者提供多维度沉浸式体验[1]。虽然车载触控屏集成了多样化的人机交互功能,但汽车厂商仍会保留必要的实体按键,如双闪灯、车窗升降和方向盘辅助开关等[2]。从视觉体验方面考虑,设计实体按键不仅可以丰富内饰细节,而且能提升汽车的品质[3-4],因此,实体按键不会完全消失。市场需要更加美观舒适、符合人体工程学设计的实体按键,这就对其外观材质、性能水平、质量评估等方面提出了更高的要求[5]。在产品交付阶段,汽车零部件供应商需要给整车厂商提供完整的检测报告,按键手感测试类项目是其中关键的指标项。传统按键手感测试设备通常采用拉伸压缩试验台架和电子式万能试验机,以力传感器单自由度移动、被测按键对中固定操作模式最为常见,但此方式存在以下弊端[6-7]:①多按键产品须依次调整测力点位置并重复装夹,劳动强度大,长时间操作容易导致操作人员疲劳且测试效率也较低;②每次测量都需要操作人员寻找点位,存在定位误差,造成同一批次产品不同时间段测量结果有较大差异,不能满足产品重复测量一致性要求;③传感器主轴无法偏转角度,难以适用于平整表面、弧形表面和拨杆组合按键产品,灵活度不高,拓展性不强。

针对传统设备自动化程度低、重复装夹造成的测量误差大等现状,本文设计了用于采集按键力与行程的机器人系统,优点在于测试过程高度自动化,操作人员可将更多精力用于评定按键手感差异,而设备的自动化工作流程可降低手工操作的失误率,提高按键状态的一致性;机器人重复定位精度高且选配的工业级精密传感器可保证系统重复测量数据的稳定性,减少了设备本身的精度误差对按键手感测试造成的影响;6关节机械手拥有更多的空间自由度,可更换不同类型的夹头,适用于多种类按键产品的手感测试任务,且可控制末端操作器垂直于按键表面,确保了采集数据的精准度。整套测控系统可应用于实验室精密测量领域。

1 测控系统设计

测控系统主要由机械手运动控制模块①、力采集模块②、行程采集模块③、NI CompactRIO 控制平台(cRIO 9039)④和个人计算机⑤组成,总体系统结构如图1 所示。模块①是Epson C4 机器人系统,控制器RC50 提供LAN 网口和USB 端口实现与个人计算机通信,在控制器开发软件界面(EPSON RC +5.0,简称RC +5.0)完成示教点位和轨迹编程等操作;模块②完成系统测力任务,力传感器检测到外力变化会输出电信号到信号放大器,经放大滤波处理后传输给模拟输入模块(NI 9203);模块③用于测量目标对象位移变化量,直线电机内置位置编码器反馈的位移增量经伺服驱动器内部A/D 转换输出到数字输入模块(NI 9401),经转换后的力与行程信号统一由模块④并行控制,最后通过机箱网口传输给个人计算机⑤处理。整个系统测力与位移测量环节都基于上位机Lab-VIEW软件来实施。

图1 测控系统总体系统框图

2 系统关键部件及校准

2.1 力传感器

电阻应变式力传感器通过响应外界载荷改变电阻值并转换成可测量的电信号来实现力采集,具有采集精度高、频响特性好等优点[8]。由于受力对象测量范围小于20 N,且力传感器安装在机械手末端位置,选用德国ME-Systeme公司设计生产的S 形铝合金力传感器(KD24S 20 N)。安装方式上,力传感器通过M5螺纹孔与直线电机连接的安装方式,保证力传感器受压力方向与电机位移方向在同一直线上。整体结构设计上,其体积小、质量轻,可将拉、压双向力集中于中间位置,S形弹性体结构使得应变测量不受其他环境因素干扰,输出稳定且灵敏度高,精度等级为0.1%,相对线性误差系数为0.02%F.S.,测力量程广,最大可承受4 倍的过载力[9],能满足系统使用需求。

2.2 直线电机模块

直线电机模块带动力传感器直线移动并检测位移值增量,组件包括无刷同步伺服电机和伺服驱动器。伺服驱动器通过配置软件(LinMot Talk)可以定义运动控制模式并设置电机的初始位置和上下极限位置;线性电机作为执行元件,接收伺服驱动器控制信号并做出响应;而电机内置位移传感器会实时检测电机位置信息并反馈给驱动器。产品选型采用LinMot 系列线性驱动解决方案,包含伺服驱动器(B1100-GP)和线性电机(P01 -48 ×240,最大行程210 mm,重复性测量精度0.05 mm)[10]。与传统电机组合齿轮等传动方式相比,该驱动模块直接将输入电能转换成直线位移,具有定位精度高、响应速度快、使用寿命长等优势,适用于实验室自动化精密测量工作场景。

2.3 力与行程校准

力传感器的测试数值与直线电机行程的动态响应关系决定着系统整体采集精度。为保证每次测量结果的准确性,使用前需要在HBM 单点式称重传感器(PW2CC3MR,7.2 kg)平台上校准力与行程模块,两者数值的对应关系以采集电信号为中间变量经过换算得到。加载1 N 初始单点力,依次增加,每次增加1 N,最大增加到10 N,得到对应力值与电机位移输出的关系,力与行程校准曲线如图2 所示,其横坐标为电机位置式传感器检测到的行程,纵坐标为力传感器加载的力值,实际测试点基本分布在拟合直线上。测试结果表明,力与行程呈正比例函数关系,比例系数k 接近1,进一步说明测控系统采集信号精准,可用于精密测量场景。

图2 力与行程校准曲线

3 LabVIEW功能模块

LabVIEW是基于“软件即仪器”核心理念的图形化编程语言,通过计算机接口实现与外围仪器互联通信,可构建以软件仪器为单元、数据流为载体的虚拟测控系统[11]。本文基于LabVIEW 开发环境实现以下功能:机器人控制器RC50 与机箱cRIO通信、力传感器数值采集与直线电机位置检测控制、数据实时显示。

3.1 控制器RC50 与机箱cRIO通信机制

RC50 控制器(RC +5.0 开发环境)依据编译点位实现机械手精准定位,cRIO 机箱(LabVIEW 编程环境)传送指令给伺服驱动器从而控制机械手末端直线电机移动,两者通过TCP/IP协议建立联系,以TCP网络通信控件传递字符串命令完成双向数据发送与接收,整个过程为:LabVIEW界面触发开始动作,以满足“Measure_Start”字符串条件语句执行RC +5.0 程序从而控制机械手到达指定位置,同时传送“Robot_In_Pos”字符串通知上位机,然后LabVIEW加载电机参数并驱动LinMot直线电机完成力与行程检测;执行完测试任务后,以“Measure_End”字符串返回RC +5.0 程序,由此完成一个目标点位测量。

3.2 数据采集机理

为满足力与行程实时采集要求,采用cRIO 机箱及PC端LabVIEW程序获取高精度、低延时采样数据。cRIO内部数据传输由门阵列逻辑电路矩阵(Field Programmable Gate Array,FPGA)和实时(Real Time,RT)处理器来实现。LabVIEW FPGA程序获取传感器信号并进行滤波处理,而后采集数据控件通过握手方式触发实时处理器RT模块同步运行并将测量数据打包上传至PC 端。PC 端作为上位机与cRIO机箱利用以太网建立连接,基于网络共享变量技术,绑定LabVIEW开发环境创建的共享变量与RT 模块部署的共享变量,继而可读取到目标测量值。LabVIEW编程环境中采用队列技术实现目标数据流采集、分析处理,以及实时显示不同任务,其先入先出(First In First Out,FIFO)数据传递机制保证采集数据的完整性,也有利于提高运行效率,数据采集流程如图3 所示。

图3 数据采集流程图

3.3 人机交互界面

LabVIEW开发环境以前面板为人机交互界面实现机械手运动控制、测量数据显示及特征化和对文件系统的操作,LabVIEW人机交互界面如图4 所示。测控系统的启动与急停分别由布尔控件“Start”和“Stop”控制;通过设置参数文件可改变直线电机运动速度以适应不同的测试项目;实际测量过程中,波形图实时显示采集到的力与行程数据,在得到完整曲线后对数据进行处理并得到特征值,即实验曲线的波峰、波谷极值。最后,测得的数据以特定文件格式保存在本地路径以便实验数据追溯与管理。

图4 LabVIEW人机交互界面

4 实验测试

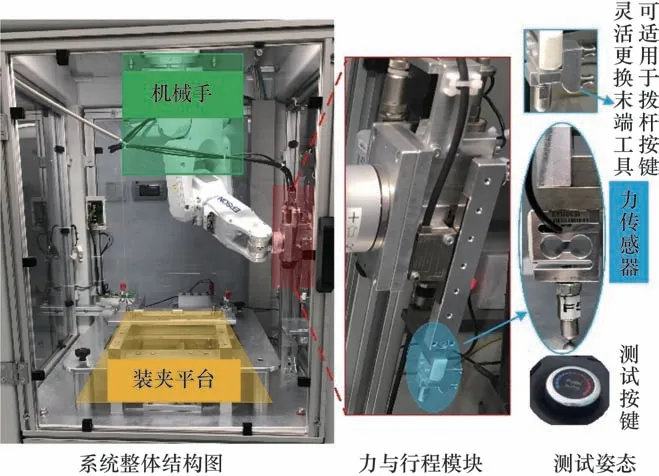

搭建的测控系统可用于衡量工业产品按键的手感质量差异,机器人力与行程测量平台如图5 所示,机械手各关节协调转动实现空间位置定位,手部末端的力传感器和直线电机模块完成数据采集,待测零件用夹具固定装夹在水平台面上,力传感器始终保持垂直姿态。

图5 机器人力与行程测量平台

4.1 自动化测试能力

设备自动化是本设计的特色之一,阐明自动化调试过程对熟悉设备性能具有重要的参考意义。在系统自动运行实现阶段,需要完成以下步骤。

(1)手动示教目标点位。

在机器人坐标原点与图纸设计基准一致的状态下,选择手动模式并依据图纸相对尺寸移动机械手到达目标点位,示教完成的各点信息存储在控制器中,便于编程使用。

(2)创建下位机源程序和上位机应用程序。

源程序Main函数包含机械手自动运行的控制算法,编程内容涉及系统初始化、设置目标点位数量及相邻点位运动轨迹、TCP/IP 通信等;LabVIEW 应用程序等待源程序指令执行测试任务并采集数据用于实时显示和储存操作,其通信机制描述见3.1 节。

(3)调试系统达到自动化测试效果。

切换机器人系统至自动(Auto)模式,试运行并排查机械手有无碰撞风险,直至能安全完成自动化测试任务。

为验证其自动化测试能力,选取汽车内饰件多功能方向盘开关为测试对象,利用所设计的测控系统完成产品面板多个物理按键的集成测试。测试对象属于自回位按键开关,由底座、PCB板、导电橡胶、主体外壳和面盖构成,其中导电橡胶是实体按键产生反馈手感最主要的部件。整个测试过程中,操作人员只需用夹具固定好产品并点击执行按钮即可。机器人系统接收到用户指令后进行初始化并链接数据库示教点位信息,启动机械手自动完成测试任务,同时在上位机实时显示数值并保存数据。机械手末端操作器完成一个点位测试作业后,数据会自动传输到上位机缓冲区暂存,直到完成特定次数任务后生成完整的曲线文件。如图6 所示,得到测试对象所有按键测试的曲线集合算作机器人自动执行一次作业任务。结果表明,各按键测出的力与行程关系曲线形状相似,力值随行程变化总体呈上升趋势,各处特征点力的大小基本一致,其中有一段力值随行程增大而减小[12],这是由于被测按键在下压过程中内部导电橡胶斜壁骤然弯曲导致部分压力滞后损失,这也是判断按键操作手感好坏的依据。

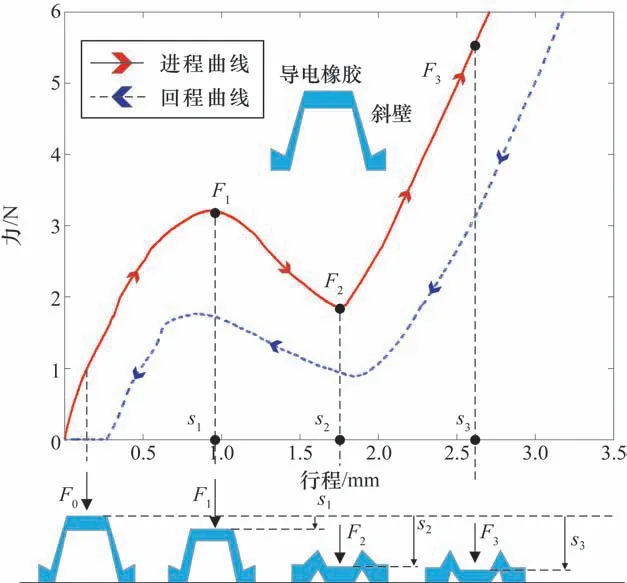

为进一步解释按键手感机理,选取Key3 结果分析说明影响按键手感的参数指标。如图7 所示,实线是按键下压进程阶段,动力源是机械手对按键施加的作用力;虚线是按键松开回程阶段,由弯曲导电橡胶形变恢复提供能量。反映手感性能差异的是进程曲线。F1是导电橡胶斜壁在即将弯曲变形时刻的临界力,简称操作力;F2是导电橡胶刚好下压到PCB 板的接触力;F3是导电橡胶被进一步挤压的驱动力,使行程达到s3,即之后的按键反弹回程。操作力F1与接触力F2的落差能直观反映手感好坏,总体而言,差值越大,相应手感越佳。式(1)可以定量衡量手感舒适程度,据经验数据统计,当手感值H 大于40%,按键手感舒适性较好,当s1/s2处于0.4 ~0.6 区间时,按键被按下后可以自恢复[13]。

图7 导电橡胶按压过程原理图

以Key3 为例,F1=3.212 N,F2=1.857 N,H =46.2%,s1/s2=0.54,表明此按键手感较好。为便于操作者直观判定按键手感好坏,进程曲线上特征值点由LabVIEW软件自动提取并链接到前面板显示。

与传统测量装置“力传感器固定、移动工件对中”的操作模式相比,该系统免去了重复装夹,可减少二次装夹引起的定位误差;通过示教点编程方式实现了机械手自主寻找多个目标点位,达到了自动化测试的目的,曲线特征点可以直观判定按键质量差异,从生产效率方面考虑,能显著提升产品测试效率与质量。

4.2 重复测量精准度

测控系统重复测量精度由机械手重复定位精度、手部末端传感器测量精度和不同测试样件状态构成,机器人结构设计存在的静态误差和由样件状态、环境温度造成的动态误差都是其影响因素[14]。为减少动态误差的影响,选择同一个样件的某个物理按键为测试对象,在短时间内对同一目标点位开展6 次重复检测实验,每次压力保持约60 s,得到的6 条高度重合的力与行程关系曲线如图8 所示,各条曲线轨迹几乎重合,变化趋势也一致。由4.1 节可知,按键手感影响参数包括H和s1/s2,前者反映按键按下时有无反馈感,后者衡量按键能否自恢复。为进一步量化关键参数差异,依次提取进程曲线极大值和极小值特征点的横纵坐标值,引入均值、最大差值和标准差等统计指标分析以力与行程为独立变量的数据点分布情况。需要说明的是,在分析力指标差异时,力数据是各曲线以同一行程为基准得到的Y坐标值,而行程数据是各曲线在极值点处的极值力所对应的行程量。为降低测试数据的偶然性,剔除6 组数据中的最大值和最小值,以4 组样本数据分析测控系统重复测量精度指标。

图8 系统重复测量精度验证结果

引入式(2)和式(3)说明力指标是否达到所选力传感器的精度等级和相对线性误差要求[15-16]。

式中:cA为精度等级(无量纲参数);ΔF为极值点处最大差值;Fmax为力传感器量程。

式中:eR为相对线性误差(无量纲系数),是测量结果标准偏差与力传感器量程之比;Sx为样本数据标准差;n为样本数据个数;xi为第i个样本数值;x-为样本数据均值。

极值点力重复测量差异结果如表1 所示,可知实验数据在极大值和极小值处的最大差值分别为0.024 N、0.021 N,样本标准差分别为1.01 ×10-2N、8.8 ×10-3N,cA分别为0.12%、0.105%,eR分别为0.025%、0.022%。需重点关注的是极值点处cA、eR的平均值分别为0.112%、0.024%,其数值与2.1 节力传感器精度等级0.1%、相对线性误差0.02%F.S.两项指标处于同一数量级,可认为该系统力重复测量的不确定度满足标准指标。

表1 极值点力重复测量差异

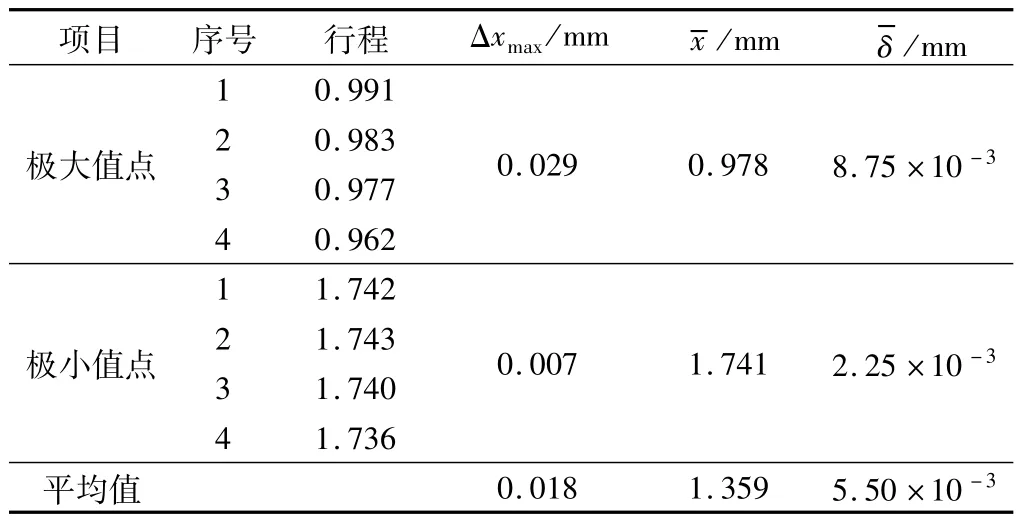

极值点行程重复测量差异如表2 所示,行程量在极大值和极小值处的最大差值Δxmax分别为0.029 mm、0.007 mm,通过式(4)计算的算术平均误差值δ-分别为8.75 μm、2.25 μm,极值点处Δxmax、δ-平均值分别为18 μm、5.5 μm,结合2.2 节直线电机重复性测量精度0.05 mm 性能指标,可判定满足系统使用要求。综上所述,所设计的测控系统可适用于工业产品力与行程测量场景,且结果具有很好的一致性。

表2 极值点行程重复测量差异

5 结束语

基于LabVIEW平台设计了一套用于采集按键力与行程的机器人系统,对其系统构成原理、关键部件选型、软件功能设计进行了说明,通过实验验证了其高效自动化测试能力和精准重复测量性能。实验结果表明,与传统试验机相比,该系统能够自动执行多按键测试任务并完成数据储存,操作简单易上手、自动化程度高、测量精度可靠,可为产品结构改进过程提供技术支持,也可为精密测量设备选型提供参考。