煤矿充填固碳理论基础与技术构想

2024-04-08方治余王双明高过斌赵玉娇朱梦博刘志超王晶钰张小艳ZHOUSong贾奇锋

刘 浪 ,方治余 ,王双明 ,高过斌 ,张 波 ,赵玉娇 ,朱梦博 ,刘志超 ,王晶钰 ,周 静 ,李 艳 ,王 美 ,张小艳 ,ZHOU Song ,贾奇锋

(1.西安科技大学 能源学院, 陕西 西安 710054;2.西安科技大学 煤炭绿色开采地质研究院, 陕西 西安 710054;3.西安科技大学 地质与环境学院,陕西 西安 710054;4.国能锦界能源有限责任公司, 陕西 榆林 719300;5.武汉理工大学 材料科学与工程学院, 湖北 武汉 430070;6.西安财经大学商学院, 陕西 西安 710100;7.CSIRO Energy, 10 Murray Dwyer Cct, Mayfield West NSW 2304)

0 引 言

面对日益严峻的全球气候形势,中国政府提出“2030 碳达峰、2060 碳中和”的双碳战略目标。在2023 年7 月召开的全国生态保护大会上,习近平总书记强调“要积极稳妥推进碳达峰碳中和,构建清洁低碳安全高效的能源体系”。在国家“双碳”目标背景下,如何减少高碳行业的碳排放、实现碳封存已成为人类社会发展面临的最严峻问题之一。煤炭行业作为高碳化石能源生产者和主体碳排放源提供者,在生产和消费过程中引发的大宗固废堆存、大型采空区形成和大量CO2排放均为当前关注的热点问题[1–3],也是制约煤炭可持续开发利用与绿色健康发展的瓶颈所在。

煤炭作为我国的基础能源物质其生产和使用过程中会产生诸如煤矸石、粉煤灰、气化灰渣等大宗固体废弃物,据测算,露天矿、井工矿每采万吨煤炭排放煤矸石2.0 万~6.1 万m3;煤转化电每万兆瓦排放粉煤灰500 t,煤转化油(气)每万吨排放气化渣等固体废弃物0.25 万t[4]。目前我国煤基固废的累计堆存量已经达到数百亿吨,而且还保持着每年15 亿t的高速增长,占工业固废产生量的半数以上,且这个比例还有持续上涨趋势。据国际能源署IEA 发布的《全球能源回顾:2022 年二氧化碳排放量》,2022 年全球与能源相关的CO2排放量增加了0.9%,达368亿t,其中煤炭带来的CO2排放量高达177 亿t。“富煤、贫油、少气”的能源资源特点决定了我国以煤炭为主的能源消费结构,在“碳中和、碳达峰”的时代背景下,我国以煤炭为主的能源资源禀赋短期内难以改变。煤炭开发和利用活动贡献全国碳排放总量80%左右,是碳达峰前期重点降碳任务对象。

煤基固废的大量堆存和填埋不仅占用大量的土地资源,而且严重污染水、空气和土壤,对人类生存环境造成威胁,是亟需治理的重大污染源。面向生态文明建设与资源保障安全供给的国家重大战略需求,煤炭行业在转型升级与高质量发展过程中正在经历一场广泛而深刻的变革。探索煤基固废规模化处置与资源化利用、CO2低成本安全封存等创新技术已迫在眉睫。根据中国工程院重大咨询项目的预测,2020 年中国废弃矿山数达到12 000 处,2030 年将达到15 000 处,根据我国煤炭开采总量可以预计,在2030 年仅煤矿地下采空区将达到234.52 亿m3左右。直接关闭这些矿井不仅造成现有资源(地下空间)巨大浪费,而且废弃矿井中采空区的遗留,很有可能诱发安全、环境以及社会问题。若能充分发挥我国已有大范围煤矿采空区的特点,以煤矿采空区作为CO2封存空间,利用煤基固废等制备CO2吸附封存材料,实现CO2安全封存,可助力双碳远景目标的实现。同时既有效处理采空区,避免采空区大面积悬顶,造成矿震现象等安全隐患,影响当地的生态环境和安全生产;又可以规模化处置固废,实现煤炭企业绿色低碳化可持续发展。

充填采矿技术作为矿山绿色开采的重要组成部分,在采空区治理、固废综合利用、低碳减排等方面具有的独特优势[5–9]。充填采矿技术可将地表堆积废料充填到井下,在大幅提高回采作业安全程度同时,解决地表堆积废料造成的环境污染,是固废资源化、无害化的有效手段,也是践行“二十大”提出“绿色发展”理念的必由之路[10–11]。基于充填采矿工艺,本研究将大宗固废处置、固废高值化利用、CO2封存、采空区利用有机结合,提出一种创新性“CO2充填”一体化技术。相比其他CO2封存方式(地质封存、海洋封存、碳化养护)[12–14],“CO2充填”可在常温常压条件下进行,易于现场操作,可减少大型设备的使用,降低固碳封存过程中的电耗、能耗以及其他潜在风险。CO2充填基础理论和关键技术的研发,是突破煤炭可持续开发利用与绿色健康发展瓶颈的重要途径。通过CO2充填技术,打造零碳矿区,具有重要的理论意义与工程应用价值。

1 二氧化碳充填理念与类别

1.1 二氧化碳充填理念

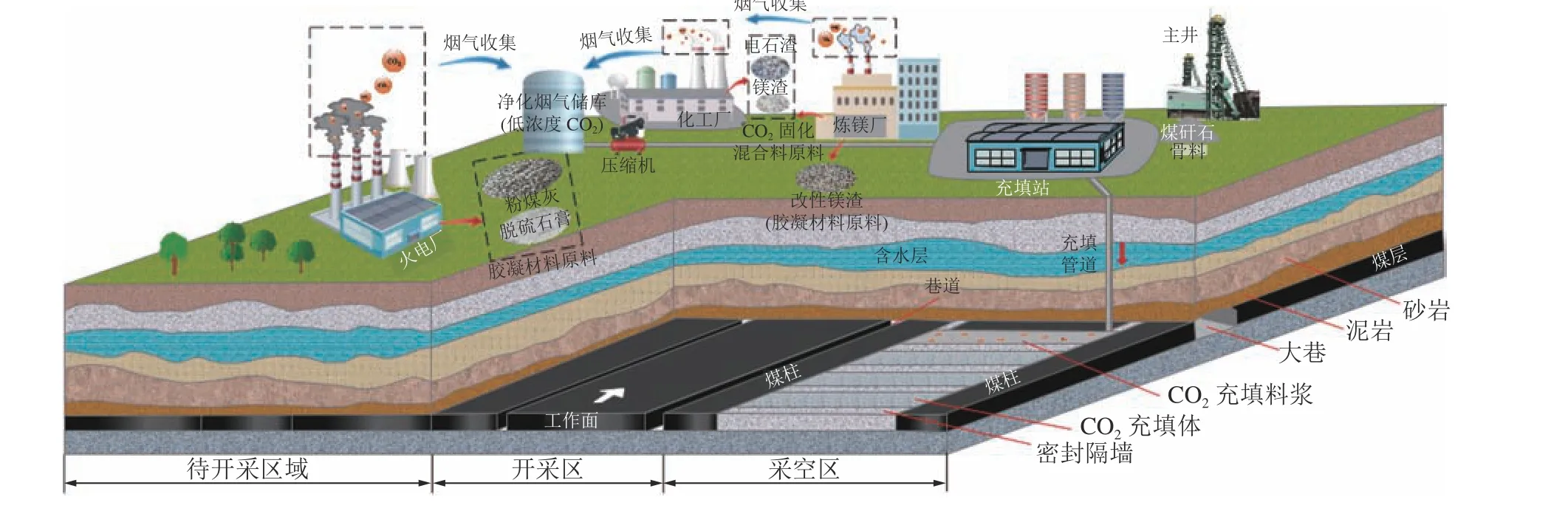

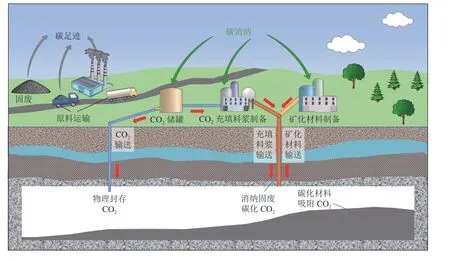

二氧化碳充填是指将二氧化碳封存技术与充填开采技术进行有机结合(图1),实现二氧化碳的大规模化充填封存利用,主要包含:①固碳充填材料制备。该技术旨在进一步拓宽碱基固废充填材料的固碳潜力,即向充填浆体中通入CO2气体进行搅拌,CO2溶于水形成碳酸,钙镁离子从固废材料中析出,CO2吸收、沉淀生成碳酸盐,从而制备固碳膏体充填材料,该过程可以将普通充填材料转化为具有固碳作用的新型充填材料用于采空区充填。②构建井下功能性固碳充填空间。将未充分湿法反应的CO2通过管路输送至井下CO2储库,通过物理–化学协同技术实现CO2封存。采取充填开采与CO2封存协同进行的方式,大幅降低了CO2封存的能耗及成本,对煤炭绿色开采及其可持续开发利用具有深远的意义。

图1 煤矿二氧化碳充填示意Fig.1 CO2 backfill diagram of coal mine

1.2 二氧化碳充填类别

二氧化碳充填过程中所产生的碳可用碳足迹表示,主要包含CO2运输、充填材料运输、矿化材料运输、充填材料制备与充入环节产生的碳排放;这一过程中所消纳的碳可用碳消纳表示,主要包含充填料浆制备过程消纳的CO2,固废占用土地、植被的固碳量,固废改性作为胶凝材料替代水泥的碳消纳量,充填空区物理封存的碳消纳量,矿化材料化学反应消耗的碳量。从评估二氧化碳充填技术碳汇能力的角度,可将二氧化碳充填分为3 种类别:正碳充填、零碳充填和负碳充填。将二氧化碳充填全过程碳足迹和碳消纳数据比较作为判别准则,当碳足迹大于碳消纳时,为正碳充填;当碳足迹等于碳消纳时,为零碳充填;当碳足迹小于碳消纳时,为负碳充填。

2 二氧化碳充填基础理论

根据充填固碳的基本概念,该过程主要包括料浆输运、CO2在充填材料内扩散、矿化反应等子过程。另外,碳封存量和充填体力学特性是充填固碳中需要重点关注的指标。下面从料浆输运、矿化机理、碳封存量和力学特性等方面分析二氧化碳充填过程涉及的基础理论。

2.1 料浆输运

充填料浆的管道输运是充填工艺的重要环节之一。充填料浆主要由固态和液态组成,并含有少量CO2和空气等气体。在黏性阻力及重力作用下,高体积浓度的充填料浆在管道的长距离输运过程中会发生沉降、分层现象。大颗粒骨料将下沉于管道底部,管径面中部主要为稳定流层,粒径较小的尾砂等将在上部悬浮[15]。由多相态构成的充填料浆,其流变特性和在输运、灌注过程中的流动机理较为复杂。掌握功能性充填料浆在输运过程中的流动特性及基础理论,是确保充填料浆输运安全性和控制及预测输运进程的必要前提[16]。

在计算流体力学领域,多相流的求解方法通常可分为欧拉–欧拉方法和欧拉–拉格朗日方法。欧拉–欧拉方法中又包括VOF 模型、混合物模型和欧拉模型。通用模型的选择,应该以充填料浆的成分、输运或灌注场景和求解前的模型假设为依据。通常情况下,VOF 模型更适用于分层的或自由表面流,其可以对灌注过程中充填料浆的分布进行描述或预测。混合模型和欧拉模型适用于流动中的相混合和分离,或者弥散相体积分数超过10%的情形[17]。

正如所述内容,通用模型的选择需要考虑计算情景、模型假设和料浆成分,这里将给出以上模型的通用守恒方程[18]:

连续性方程:

式中,μq和λq分别是q相的剪切黏度和体积黏度,Pa·s;F¯ 为外部体积力,N/m3;F¯lift,q为升力,N;F¯Vm,q为虚拟质量力,m/s2;R¯qs为相间相互作用力,N;vqs为相间速度,m/s。 ∇为哈密尔顿算子;I为特征张量;vTq为q相的速度矢量的转置。

VOF 模型、混合模型和欧拉模型可以用于描述充填料浆在输运和灌注过程中的相分布、速度场、流场、压力分布和界面移动等流变特性信息,据此获得充填料浆的输运特性。

2.2 矿化机理

CO2与碱性材料的矿化反应机理主要是CO2溶解于水中生成碳酸根离子,同时充填体内的碱性成分也溶解于水中形成镁离子、钙离子等,进一步碳酸根离子和钙镁离子等发生反应,生成碳酸盐析出。此过程还包含气态CO2在孔隙中的运移以及溶于水后的CO2(液态CO2)在孔隙水中的扩散,如图2 所示。该过程遵循质量守恒方程和水化/矿化反应动力学方程。各组分的质量守恒方程如下:

图2 充填体内物质分布及矿化反应示意Fig.2 Schematic of material distribution and mineralization reaction in the backfill

气态CO2守恒方程:

CO2充填材料或碱基固废充填材料主要由水泥、粉煤灰、钢渣、镁渣、电石渣等构成,其所包含的主要成分为氧化钙(CaO)、硅酸三钙(3CaO•SiO2,C3S)、硅酸二钙(2CaO•SiO2,C2S)、铝酸三钙(3CaO•Al2O3,C3A)、铁铝酸四钙(4CaO•Al2O3•Fe2O3,C4AF)、石膏(CaSO4•2 H2O)、氧化镁(MgO) 等,这些物质既可在水的作用下直接与CO2反应,也可以先与水发生水化反应,生成的产物C–S–H 凝胶(3CaO•2SiO2•3 H2O)和氢氧化钙/镁再与CO2发生矿化反应,主要的水化和矿化反应见表1。

表1 充填体内主要发生的水化/矿化反应[10,19-22]Table 1 The main hydration/mineralization reactions occurring in the backfill[10,19-22]

根据上述控制方程和反应动力学方程,可采用数值方法求解得到充填体内CO2气液分布规律、充填材料各组分分布规律等。联合数学模型计算结果和实验测量结果,可获得CO2运移–水化/矿化反应–碳酸盐析出的机理。

根据相关文献结果,矿化过程受到温度、水固比、CO2注入压力、浓度、速率及搅拌速率等多因素的影响。温度升高有利于钙镁离子从矿物中溶解析出,以及CO2在孔隙中的扩散,但不利于CO2在水中的溶解[23],因此需要找到合适的矿化温度。以往关于水泥矿化养护的研究温度大多在20~25 ℃附近[24],但对于矿山CO2充填,需将地温考虑在内。此外,CO2在水中的溶解还受压力、水溶液pH 的影响,高压有助于CO2的溶解和扩散,例如对于MgO 复合胶凝材料,矿化呈现清晰的压力正相关性[25];对于水泥基混凝土砌块,将养护压力从0.07 MPa 增加到0.42 MPa,将提高8%(质量分数)的CO2吸收量[24]。碱性水溶液更有利于CO2的溶解,因此使用碱性固废矿化可以促进CO2的溶解,在现场应用中可从以上几方面提高CO2溶解度。水固比对上文提到的2种CO2封存方式的影响机理有所不同。在预制CO2充填材料的封存方式中,增加水固比可减小料浆密度和流动阻力,提高液相湍动程度及气体分散程度,降低传质阻力,促进矿化反应;但过高的水固比会使单位体积内碱性物质的总含量减少,不利于总碳封存量,因此应在合适的范围内增大水固比[22]。在CO2地下封存方式中,孔隙水有利于CO2和钙镁离子的溶解,但又会阻碍CO2的传输通道,故剩余水灰比对固碳量有显著影响[26-27]。已有研究结果表明,干/湿循环结合的方法可增强气体扩散和反应性能[28]。因此,针对不同的封存方式,需选择合适的水固比。CO2注入压力、浓度和速率是控制CO2扩散速率的主要因素,因此影响气固反应速率。在CO2注入前,对充填材料抽真空也可促进CO2在材料中的扩散,促进固碳量提高[23]。浓度影响CO2分压力,因此,关于矿化养护的已有研究大多采用100% CO2气源来最大化碳化效率。对于CO2充填的实际应用,还必须要考虑低浓度CO2(如烟气)对固碳量的影响。矿化过程是一个相际传质过程,CO2注入速率的增大将增强气液两相的湍动程度,强化传质过程,提高反应速率[22]。此外,在预制CO2充填材料的方式中,搅拌速率影响CO2气泡的大小,小气泡可强化传质过程,而大气泡更容易逸出,故应控制搅拌速率在合适范围内[22]。综上可知,在CO2充填技术工业化应用之前,需对多元固废构成的充填材料矿化机理进行详细探讨。

2.3 碳封存量

充填体内CO2的实际碳封存量和单位质量充填材料内CO2的实际碳封存量是衡量固碳效果的重要指标,可采用试验方法和数值求解的方法获得。在试验方法中,可通过测量样品矿化前后的质量差进行计算,具体可由热重试验等测量样品内CaCO3/MgCO3等碳酸盐的含量。样品内碳封存量的计算方法如下:

2.4 力学特性

矿化过程会改变充填材料的孔隙率,从而影响充填体的力学特性,一般认为矿化反应生成的碳酸盐可以填充原有孔隙,增加充填体的强度,其强化机理可从水化/矿化反应进程方面进行分析。

反应初期主要是充填体中的C3S(主要源于水泥)、β–C2S(主要源于改性镁渣)以及水化产生的Ca(OH)2、Mg(OH)2等与CO2发生矿化反应,形成CaCO3、MgCO3填充于充填体孔隙中,快速增强充填体强度;随着反应的进一步发生,水化反应产物C–S–H 凝胶与CO2发生反应生成无定形硅胶SiO2•H2O,其可充当充填体的胶凝材料,CaCO3、MgCO3可充当充填体的再生骨料,提高充填体的密实程度和强度,有效提高充填体的力学性能和耐久性。

一般认为,矿化过程中CO2吸收量越大,充填体强度也越大,因此保证高的固碳量即可。但根据Nielsen 等的研究结果[29],水分含量、CO2浓度、矿化时间对钢渣矿化中CO2吸收量和强度的影响是一致的,但温度却使二者变化不一致。当矿化温度为60 ℃时,CO2吸收量最高,但强度不如低温时。文章重点从孔隙结构演变对该现象进行了解释。当温度较低时,钢渣中Ca2+的溶解制约了反应速率,反应产物多形成在钢渣表面和颗粒接触处,增强了颗粒之间的连接力;而高温时Ca2+溶解增强,反应多发生在流体–气体交界面上,孔隙结构不够致密,强度也较低(图3)。考虑到高温是地下充填体进行CO2矿化封存区别于地面常温矿化的显著特征之一,因此需要重点关注,详细研究多元充填材料矿化过程中的孔隙和强度演变问题。

图3 钢渣溶解、反应及强度形成示意[29]Fig.3 Schematic of steel slag dissolution, reaction, and strength formation[29]

3 二氧化碳充填关键技术

3.1 二氧化碳充填材料制备技术

3.1.1 CO2矿化工艺

CO2矿化技术就是基于自然界岩石风化原理,利用矿物中富含的钙镁等碱性金属氧化物与CO2碳酸化反应生成热稳定性能高的碳酸盐,实现CO2的永久固化[30-31]。从热力学角度看,反应产物碳酸盐的吉布斯自由能比CO2的自由能低,是碳的最终稳定态[32]。因此,当CO2气体与钙镁等硅酸盐或碱固体直接接触时即可发生碳酸化反应放出热量,即直接干法矿化[33],但是在自然条件下干法矿化的反应非常缓慢,需要在高温高压下提高其反应速率。

为提高碳酸反应速率,综合考虑热力学和动力学因素,将碳酸化反应从气–固反应转变为气–液–固反应,先将CO2溶于水形成碳酸,在碳酸的作用下碱土金属矿物逐步溶解并沉淀出碳酸盐,即直接湿法矿化[34]。碱土金属矿物和CO2在反应液中的溶解是湿法矿化持续进行的关键。随着碳酸化反应的持续进行,矿物表面会不断沉积无定形二氧化硅,阻碍钙镁离子的溶解速率,影响碳酸反应的进行[35]。此外,CO2溶解度对碱土金属矿物的溶出非常重要,但在酸性环境中CO2溶解度很低,即使通过增加压力不会有明显改善。在直接湿法矿化中,CO2经常无法将溶液酸化到足以溶解碱性固体的程度,而且产生的碳酸盐在酸性pH 值范围内也不易沉淀[36–37]。

为解决上述问题,出现了借助媒介间接多级碳酸化的思路。首先选取一种合适的物质作为反应媒介,矿化原料中的活性成分(钙镁离子)先通过媒介溶出转化为中间产物,再与CO2进行碳酸化反应,最终生成固体碳酸盐,即间接矿化[34]。该方法提高了反应速率,使反应能够在常压下进行,而且所需的反应温度比直接矿化要低,因此消耗的能量更少[37]。

3.1.2 CO2矿化原料

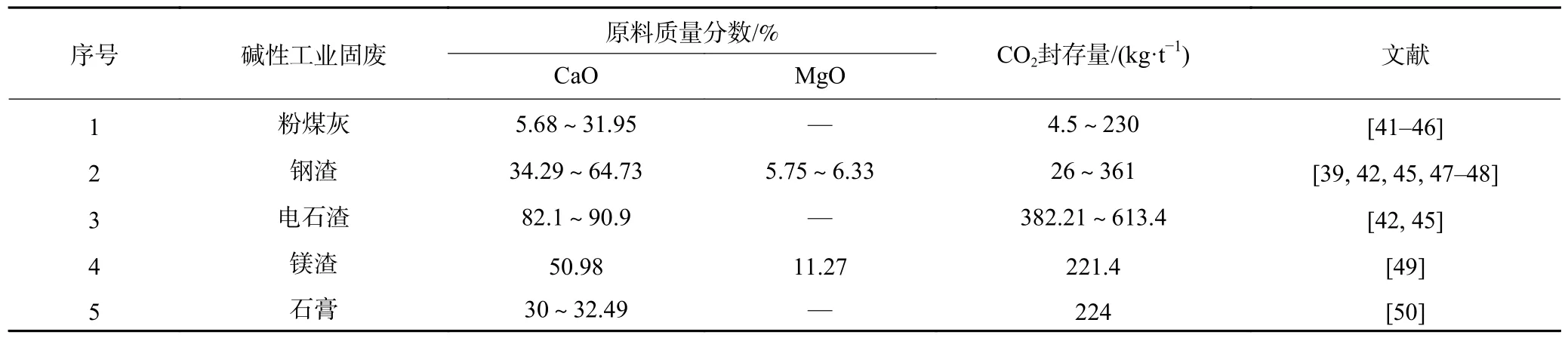

富含碱性金属离子的天然岩石和工业固废、废液理论上都可作为CO2矿化原材料[38]。自然界中富含钙镁的硅酸盐矿石(如橄榄岩、玄武岩等)储量巨大,被认为是天然的CO2矿化原料,但是采用人类工业生产过程产生的碱性固废是更好的选择,因为其具有容易获取,较高的反应活性,矿化能耗低,固废产生地一般靠近CO2排放源等优势[34,39-40]。合适的碱性工业固废需要含有足够的钙镁矿物质(pH>8),活性成分含量越高,对CO2矿化封存效果越好,所以活性成分的含量是决定其CO2封存效果的关键因素[39,41]。目前具备矿化潜力的主要碱性工业固废的矿化能力见表2。

表2 主要碱性工业固废的CO2 封存能力Table 2 CO2 sequestration of major alkaline industrial solid wastes

3.1.3 CO2矿化强化措施

利用碱土金属矿物的碳酸化反应固定CO2被认为是一种具有潜力的碳减排技术,但是反应速率慢、矿化效率低是其面临的关键技术难题[51]。因此,国内外学者和机构在矿物和CO2溶解、碳酸化反应催化等方面开展了研究,以改善CO2碳酸化反应动力学特性,提升反应速率和矿化效率。

1)浸出技术。大部分矿化原料的钙镁离子在水中溶解困难是限制碳酸化反应的主要因素之一,需要在矿化原料溶解阶段加入浸出剂,提高钙镁离子的溶解速度,从而加速整个碳化过程。无论使用何种试剂作为浸出剂从矿物中提取钙镁,在过程结束时都必须易于回收。此外,由于存在无法避免的损耗,选用的浸出剂应易获取且价格便宜。目前研究较多的浸出剂主要有强酸(如HCl,H2SO4)、弱酸(如CH3COOH) 和 铵 盐( 如NH4Cl ,(NH4)2SO4,CH3COONH4)。

① 酸浸出。盐酸是最早被采用的浸出剂,用于从蛇纹石间接矿化研究中,浸出钙镁离子效果显著,但是回收盐酸需要较高能耗[31],限制了其推广使用。为了寻找合适的浸出剂,TEIR 等[52]研究了蛇纹石在不同酸溶液的溶解性,发现室温条件下硫酸提取镁的效率最高,其次为盐酸、硝酸、甲酸和乙酸。ALEXANDER 等[53]研究认为,室温条件下酸度是硫酸浸出蛇纹石镁离子的主要影响因素,溶液中镁离子浓度随酸浓度的增加而稳定增加。

强酸的腐蚀性可能会限制反应器材料的使用以及回收时的高能耗,促使研究者寻找弱酸浸出剂。KAKIZAWA 等[54]使用乙酸从硅酸钙中提取钙离子(250 min 时浸出率约为48%),然后通过CO2沉积碳酸钙,同时重新生成乙酸,实现回收。整个过程中每一步的吉布斯自由能变化都是负的,因此溶解和碳酸化反应都会自发进行,而不会消耗大量能量。KUSAKA 等[55]通过试验发现乙酸对钢渣的浸出效果显著,加入乙酸可以将300 min 时钙的浸出率从7.2%显著提升至56.6%。采用SEM–EDX 观测发现,溶解后的残渣孔隙被堵塞限制了溶解产物的传质,最终影响钢渣钙离子的快速浸出。因此,采用超声波照射促进产物的传质,试验结果显示钙的浸出速率提升显著,30 min 时钙的浸出率可达到57.3%。

② 铵盐浸出。为解决湿法碳化工艺过程中矿石浸出需要酸性条件而碳酸盐沉淀过程又需要碱性环境的问题,一些学者采用铵盐作为浸出剂。DING等[50]采用乙酸铵浸出磷石膏,钙浸出率最大达到98.1%,实现1 t 磷石膏固碳224 kg。MIAO 等[56]研究发现 NH+4能够显著促进活性钙在粉煤灰颗粒上的固液传质和溶液中游离氨的生成,从而增强了碳酸钙产物的碳化动力学和结晶过程。加入乙酸铵将粉煤灰的炭化效率提升至78.49%,1 t 粉煤灰碳封存总量达到236 kg。CHENG 等[48]提出了一种创新的两步浸出碳化方法,采用2 种NH4Cl 溶液对钢渣进行两次浸,将钙浸出率提高至26.9%,实现1 t 钢渣固碳223.15 kg。

2)研磨技术。矿化原料的粒度是决定反应速度和反应程度的重要因素,因为多数矿物的溶解反应是受表面积控制的。通过研磨可以在矿物的晶格中形成结构缺陷,增加矿物颗粒的外表面积,从而大幅增加矿物的反应活性[53]。O’Connor 等[57]将橄榄石颗粒从150 μm 研磨至37 μm,碳化效率达到从10.6%急剧增加至91.5%。YADAV 等[18]在钢渣的碳酸化试验中达到了相同的结论,钢渣从53~75 μm 减小到25~37 μm,碳化度从10.5%大幅提升至70%。此外,在酸性介质中研磨可以显著提高矿石的溶解速率[58]。

3)pH 调控技术。矿化原料中的碱土金属矿物在酸性条件更容易溶解,析出钙镁等金属离子,但CO2的水解和碳酸盐的沉淀通常在pH 值为7.8 或更高的碱性条件下才容易进行[32,36-37,59]。因此,为解决这一矛盾需要进行pH 值调控。PARK 等[58]提出pH 值调节工艺,利用酸性溶剂溶解蛇纹石后,在碳酸化反应时添加NH4OH 把浆液pH 值先后调控至8.6 和9.5,显著提高了碳化效率。TEIR 等[60]在浸出蛇纹岩获得的镁盐溶液中通入CO2气体,同时采用NaOH 控制溶液的碱度,发现pH=9 为沉淀碳酸镁的最佳碱度。在此pH 值下,溶液中94%的镁离子转为碳酸盐,CO2固化量最高。SOOG 等[61]采用富含CaO 的粉煤灰作为碱剂,提高反应物卤水的pH 值,使碳酸化反应效率最大化。HEMMATI 等[36]研究了pH 值对碳酸镁沉淀的影响,确定了以最大固体纯度和产量为基础的沉淀反应器的最佳pH 值为9~10,碳化效率达到82.5%,当pH 增加到10 以上时,部分沉淀的碳酸镁会溶解回液相。

4)碳酸化反应催化技术。CO2在溶液中尤其在酸性溶液中的溶解度低限制了碳酸化反应的进行,加入一定量易溶解的碳酸氢盐或碳酸盐能够起到一定催化作用。例如,在粉煤灰浆液中添加碳酸钠可提高碳酸根离子浓度,促进碳酸化反应进行,同时碳酸钠的碱性特征会提高浆液对CO2的吸收能力。整个矿化过程中碳酸钠可以再生从而实现循环利用,其反应方程式如下[43,62]:

3.1.4 CO2充填材料制备工艺

传统充填材料通过将胶凝材料(水泥)、骨料(砾石、沙子、煤矸石等)、外加剂(减水剂、缓凝剂等)掺水混合制备,其中胶凝材料与水反应发生硬化。骨料在制造过程中CO2排放很少,但是高温烧制而成的水泥会排放大量CO2。为了减少CO2的排放,通常采用粉煤灰、矿渣等作为胶凝剂替代部分水泥。在此基础上可通过添加富含钙镁碱土金属的硅酸盐成分的矿化原料,通过“碳酸化”吸收固化CO2,从而制备出CO2充填材料,从而实现矿井空区和CO2协同充填,缓解矿区土地沉降,降低采矿及下游产业的CO2排放。

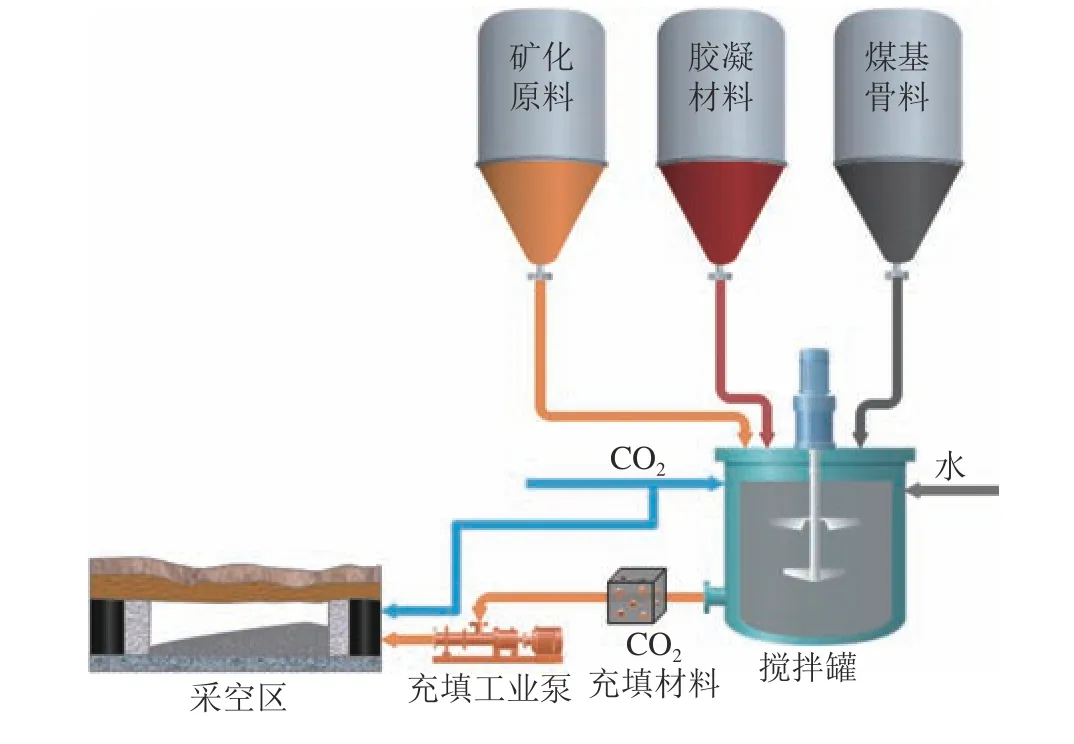

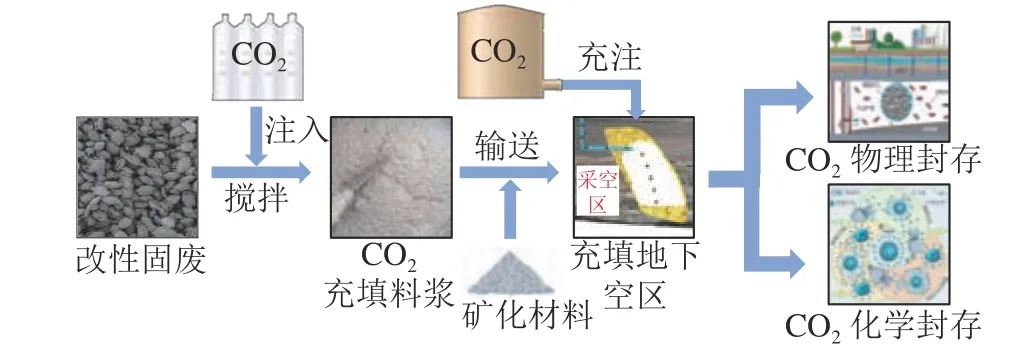

根据目前CO2矿化工艺可以采用直接湿法矿化和间接矿化制备出CO2充填材料。图4 为直接湿法矿化法制备CO2充填材料工艺示意。该方法是料浆搅拌过程中直接通入CO2,在水解作用下,碳酸根离子与钙镁离子发生反应产生碳酸盐沉淀,但是过量通入CO2会影响充填材料后期的硬化反应,因此需要分3 步进行。首先,在搅拌罐中放入矿化原料,在加水搅拌过程中持续通入CO2气体。二氧化碳溶于水形成碳酸,矿化原料中的碱土金属矿物在碳酸溶液的作用下逐步溶解并生成碳酸盐沉淀。然后,按比例混入胶凝材料和骨料,停止通入CO2气体,继续加水搅拌。此时残余的CO2、碳酸根和碳酸氢根离子会与胶凝材料中的碱性氧化物(MgO,CaO 等)反应成为碳酸盐。碳酸化产生的碳酸盐微粒具有一定硬化特性,可以充当细骨料和替代部分水泥。最后,通过控制料浆浓度和加入外加剂,制备出充填流动性、凝固特性和强度的CO2充填材料,输送至矿井采空区。

图4 直接湿法矿化法制备CO2 充填材料工艺示意Fig.4 Process diagram of CO2 backfill material prepared by direct aqueous carbonation method

直接湿法矿化法制备CO2充填材料具有投资少、设备和工序简单、易操作、相对于传统充填材料制备工艺改动小等优点,但是受到矿化原料和CO2水解慢和溶解度低等自身缺陷的影响,制备的CO2充填材料的碳化率较低,特别是含非晶态钙成分的粉煤灰[13]。因此,将CO2输送到封闭的采空区(图4),与CO2充填材料在井下继续发生矿化反应,提升CO2的固化量。

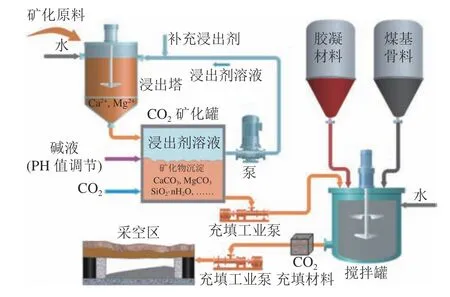

图5 给出了间接矿化制备出CO2充填材料的基本工艺。该方法分3 步在不同设备中进行。首先,在浸出塔加入矿化原料和浸出剂,加水搅拌,促使矿化原料充分溶解出钙镁离子。然后,将富含钙镁离子的混合浆液送至CO2矿化罐,通入CO2气体同时加入碱液调节pH 值,保证CO2在混合浆液中的溶解度,促进碳酸盐沉淀。待浆液中的钙镁与CO2充分反应后,停止加入CO2和碱液,静止分离出浸出溶液由泵送回到浸出塔,矿化沉淀物通过充填工业泵送至搅拌罐作为细骨料和替代部分胶凝材料。最后,按比例向搅拌罐混入胶凝材料、骨料以及外加剂,加水搅拌充分混合,制备出满足充填流动性、凝固特性和强度的CO2充填材料,输送至矿井采空区。

图5 间接矿化法制备CO2 充填材料工艺示意Fig.5 Process diagram of CO2 backfill material prepared by indirect carbonation method

间接矿化法制备CO2充填材料具有矿化反应条件要求低、碳化率高、碳化反应时间短等优点,但是制备工艺较直接湿法矿化复杂,需要增加浸出罐和CO2矿化罐等设备,增加了投资成本。此外,需要补充损失的浸出剂,运行成本增加,因此pH 值调节碱液可以采用粉煤灰或电石渣等碱性固废的浆液。

CO2充填材料制备中,无论矿化原料还是胶凝材料都应考虑充分利用当地的碱性固废,实现矿井充填、固废消纳和CO2封存三者协同。例如,我国陕北榆林地区,煤炭和镁冶炼是其两大支柱产业,每年产生大量的煤基固废和镁渣占用大量土地,对当地的生态环境造成了严重破坏。西安科技大学矿山功能性充填技术研究中心针对榆林镁渣从镁冶炼的源头改性,产出富含β–C2S 的改性镁渣,联合粉煤灰和脱硫石膏等工业副产品制备改性镁渣基胶凝材料,替代传统高能耗、高CO2排放的水泥;以富含γ–C2S 的传统镁渣为矿化原料,煤矸石为骨料,制备出CO2充填材料用于煤矿充填开采。

3.2 CO2 充填技术

将制备好的CO2充填材料安全泵送至井下采空区并最大程度地矿化封存CO2是CO2充填区别于传统充填的关键所在。采用加压搅拌直接矿化和浸出间接矿化的方式最大程度地促进气相CO2与Ca2+,Mg2+并发生矿化反应,生成CaCO3,MgCO3以及无定型硅胶等[10];除了化学封存,还可以充分煤矿采空区及充填体中的多连通孔隙特性进行CO2物理封存,提高整体封存量。因此,井下CO2充填必须考虑如何变革现有充填方法及装备,在充填的同时进行CO2物理化学协同封存,最大程度封存CO2,提高CO2充填效率。

针对以上问题,提出了如图6 所示的CO2充填技术路径。CO2充填材料经过泵送到达充填区后,进行窄条带式胶结充填和综采架后间断胶结充填,实现CO2化学封存。窄条带式充填中的弱充填带富含连通孔隙,架后间断充填可以留设条带空区,当一个盘区回采完毕后,密闭相关巷道,隔绝已回采的盘区,此时以上两类空间即可用作CO2物理封存空间,进行CO2物理封存,而不会对井下采煤作业产生影响。下面分别论述CO2条带式巷道胶结充填技术和CO2综采架后胶结充填。

图6 CO2 充填技术Fig.6 CO2 backfill technology

3.2.1 CO2窄条带式巷道胶结充填

1)技术原理。如图6 所示左侧所示,CO2窄条带式胶结充填的基本思路是将CO2充填材料输送至强充填区域,弱充填条带用于CO2物理封存。如图7 所示,以“四阶段”采充工艺为例,将第2 阶段条带作为弱充填条带,注入功能性充填材料,并在充填过程中预埋CO2注气筛管。功能性充填材料养护形成多连通孔隙充填体,为后续解析CO2物理封存提供空间基础。在条带充填体两端面隔离墙的隔绝作用下,将CO2通过筛管注入多孔隙弱充填体中,CO2与多孔隙弱充填体共同构成CO2储集体。同时,一部分CO2与弱充填体及相邻强充填体中的水化产物发生矿化反应,起到矿化养护的作用,一方面可固化封存CO2,另一方面可显著提高充填体的强度。

图7 CO2 条带式巷道胶结充填Fig.7 CO2 strip roadway cemented backfilling

2)关键科学技术难题。CO2条带式巷道胶结充填技术在材料、工艺等方面均明显有别于传统条带充填技术[63]。为此,需要解决3 个关键科学技术难题:① 弱充填材料水化机理与充填体孔隙结构调控机制,即如何制备高性低价的弱充填材料,研究充填体孔隙结构随活性组分水化反应的演化机理[64],形成弱充填体孔隙结构调控技术,在有限的条带空间中最大程度地封存CO2;② CO2在多孔隙充填体中的扩散运移机理,该科学问题的突破可为CO2充注压力、时间、流量等参数设计提供关键依据;③ 充填体物理–化学协同封存CO2作用机理,研究充填材料中水化凝胶与CO2矿化作用机理及矿化规律,明晰弱充填体对CO2的物理吸附作用,揭示CO2条件下功能性充填体力学强度演化规律,该科学问题的突破可为充填体强度设计及覆岩移动调控提供基础依据。

3.2.2 CO2综采架后胶结充填

1)技术原理。如图8 所示右侧所示,CO2综采架后胶结充填技术的基本路径是在充填支架后方用CO2充填材料间断构筑充填柱,避免覆岩连片垮落,大幅降低顶板“三带”发育高度,保护覆岩盖层,相邻强充填柱、底板岩层和盖层共同构成一个CO2封存库。封存库可以直接充注CO2,进行物理封存,也可以通过地面钻孔或邻位钻孔向储库中充注CO2矿化材料,进行物理化学协同封存。

图8 综采架后间断充填方法Fig.8 Intermittent backfilling behind packed hydraulic support

CO2综采架后胶结充填中有关间断构筑充填柱和储库构筑工艺流程如图8 所示,具体流程如下:① 如图8a 所示,长壁工作面推采至直接顶初次垮落之前暂缓推采,从长壁工作面两侧面间煤柱处掘进联络巷,控制链式自行充填挡板从一侧邻位巷道穿过联络巷进入采空区,在充填支架正后方形成充填帷幕;② 如图8b 所示,采煤机向前推进,充填支架同步前移,充填支架尾梁及底座挡板与链式自行充填挡板帷幕共同搭建起充填空间,向充填空间中注入快速硬化胶结充填材料,在充填支架后方形成高强度充填带,待充填带可以自立后链式自行充填挡板撤至邻位巷道;③ 如图8c 所示,采煤机正常推采,按照设计充填宽度在充填支架后端进行架后快硬胶结充填,支撑顶板覆岩载荷;④ 如图8d 所示,按照①②③步骤,回采整个工作面,并进行间断架后充填,形成类似刀柱式房柱法的采空区,封闭工作面两侧面间煤柱中的联络巷,留设采空区作为解析CO2的封存空间。当采空区存在大面积悬顶隐患时,可以采用爆破或者水力压裂的方式强制放顶,垮落碎胀空间同样可以用于CO2物理化学封存。

在不同空顶距、充填步距、下料口、充填材料、充填工艺下,开展数值模拟及现场试验研究,研究充填带构筑效果及其强度增长规律,以避免工作面推采过程中覆岩发生连片破坏,有效保护上覆关键层、含水层及低渗盖层,使采空区具备CO2封存条件,形成综采架后间断充填方法与工艺体系。

2)关键科学技术难题。CO2综采架后胶结充填关键科学技术难题包括:① 链式自行充填挡板研制。综采架后间断充填一方面可以构筑出解析CO2封存空间,另一方面可以保护低渗盖层。链式自行充填挡板是综采架后间断充填的关键支撑装备,应具备在采空区中按设计轨迹自动行驶、搭建充填帷幕墙和抗充填料浆侧应力的功能,图9 给出了链式自行充填挡板的概念简图。链式自行充填挡板自动行进过程中竖向液压立柱和柔性帷幕处于收缩状态,借助自身动力系统和滑轮进行移动,如图9a 所示。当链式自行充填挡板行进至充填支架后方时,滑轮收缩,液压立柱支撑顶板,柔性帷幕伸展,在充填支架尾梁后方形成帷幕墙,搭建充填空间,如图9b 所示。② 间断充填下矿压显现规律及充填带承载特性。以封存空间再造为目标,研究不同推采速度、空顶距、充填步距及强度下长壁工作面间断充填下矿压显现规律及充填带力学行为,建立数值计算模型,进行数值模拟计算;研究在采空区碎胀煤岩体–煤柱–人工矿柱联合承载特性及垮落覆岩“三带”的扩展规律,确定裂隙带的影响范围和相邻工作面的安全距离。③ 充填构筑封存空间物理相似模型与力学建模,为防止封存空间结构体发生失稳破坏,需要研究CO2封存周期性内压加–卸载作用下封存空间结构变形与应力分布规律等长期性稳定性,明晰CO2封存空间的损伤演化机理与失稳破坏机制。基于以上力学模型分析,在易发生破坏的充填体位置内部埋设应力应变传感器,监测充填体的承载应力与应变,实时获知CO2封存隔离墙损伤情况。

图9 链式自行充填挡板的概念简图Fig.9 Conceptual diagram of chain self-walking backfilling baffle

4 二氧化碳充填的碳足迹及碳消纳

依据前文CO2充填的相关介绍,将CO2注入充填材料中形成CO2充填料浆,同时在构筑的充填空区中封存CO2,实现CO2的长期封存和矿山固废的高效利用,统计这一过程的碳足迹及碳消纳是判别其所属充填类别的关键。

碳足迹(Carbon Footprint)指企业机构、活动、产品或个人通过交通运输、食品生产和消费以及各类生产过程等引起的温室气体排放的集合[65]。碳足迹的计算主要有“自上而下”和“自下而上”两种思路。“自上而下”是基于目标确定碳预算,再细化向下分配,主要运用投入产出理论(Input Output, IO)从宏观层面分析。“自下而上”是基于特定产品或服务在不同生命阶段的碳排放源核算碳排放量,再归集产品或服务的碳足迹,通常运用生命周期评估理论(Life Cycle Assessment, LCA)从 微 观 角 度 分 析[66]。碳消纳的计算方法主要有基于物质平衡的方法、基于模型模拟的方法以及基于同位素失踪的方法[67]。依据碳足迹及碳消纳的含义,CO2充填中的碳足迹及碳消纳如图10 所示。

图10 CO2 充填全生命周期的碳足迹及碳消纳Fig.10 Carbon footprint and carbon absorption throughout the life cycle of CO2 backfill

LCA 具有考虑过程完整、客观、可量化等优点,在能源、环境等领域广泛使用。用其分析CO2充填全生命周期碳足迹及碳汇量,依据全生命周期法计算流程,要明确其计算边界,如图11 所示。计算边界从固废改性开始,到CO2充填料浆制备,矿化材料制备,最终构造CO2充填,实现CO2的物理封存以及化学封存。

图11 CO2 充填全生命周期计算边界Fig.11 LCA calculation boundary of CO2 backfill

4.1 CO2 充填全生命周期碳足迹

CO2充填全生命周期碳足迹包括地面准备与制备、井下注入与充填2 个阶段。地面准备与制备具体包括充填原料的准备和充填料浆的制备工作。充填原料的准备是将CO2从碳捕集企业运输到充填企业,将煤矸石、粉煤灰、脱硫石膏、改性固废等充填材料运输到充填企业,以及将未改性固废等矿化材料运输到充填企业的过程。在制备充填料浆的过程中需要破碎煤矸石,研磨胶凝材料,将CO2注入充填材料,并搅拌形成二氧化碳充填料浆。井下注入与充填是将CO2经井下管道注入封存空间,将二氧化碳充填料浆充入井下。在二氧化碳充填过程中需要消耗柴油和电力等能源,产生一定的碳排放量。

4.1.1 原料运输产生的CO2

1) CO2运输。CO2运输包括地上运输和地下管道输送2 个过程。地上运输是将压缩后的CO2从碳捕集企业运输到充填企业。考虑有罐车运输或者管道输送2 种方案,罐车运输具有路线灵活的特点,而在碳输送量较大的情形下,管道输送可降低CO2运输成本。地下管道输送是将CO2输入到井下封存空间。这些过程主要消耗柴油及电力等能源。采用

“地上罐车运输+地下管道输送”方案的碳足迹计算公式如下:

式中:CEct为CO2运输环节的碳足迹,kg CO2/t;CEtt为罐车运输过程的碳足迹,kg CO2/t;CEpt为地下管道输送过程的碳足迹,kg CO2/t;DO1为运输CO2时的单位柴油消耗,kg/(t·km);CT1为CO2的罐车输送量,kg;VLH1为燃烧柴油的平均低位热值,MJ/kg;CC1为柴油的单位热值含碳量,kg/MJ;FO1为柴油的氧化率。Ect为1 kg CO2通过管道运输1 km 所耗用的电力,MWh/(kg·km);DT为二氧化碳运输距离,km;CQ为CO2的地下管道输送量,kg;FE为电力的CO2排放因子,kg CO2/MWh。

采用“地上管道运输+地下管道输送”方案的碳足迹计算公式如下:

式中:Ect1为1 kg CO2通过地上管道运输1 km 所耗用的电力,MWh/(kg·km);DT1为二氧化碳地上运输距离,km;CQ1为CO2的地上管道输送量,kg;Ect2为1 kg CO2通过地下管道运输1 km 所耗用的电力,MWh/(kg·km);DT2为二氧化碳地下运输距离,km;CQ2为CO2的地下管道输送量,kg。

2)充填材料运输。主要的充填材料有煤矸石、粉煤灰、脱硫石膏、改性固废等,由于体大质沉的特点,一般就地用货车装载,将这些充填材料运输到矿山企业。这个过程主要消耗柴油。充填材料运输环节的碳足迹核算公式如下:

式中:CEmt为充填材料运输环节的碳足迹,tCO2;WSi为运输第i种固体废弃物时的单位柴油消耗,kg/(t·km);i=1, 2, ···,n, 分别代表煤矸石、粉煤灰、脱硫石膏等固体废弃物以及改性的固废。

3)矿化材料运输。矿化材料运输是将未改性固废从产出企业运至充填企业,矿化材料被用于井下封存空间充填。矿化材料运输主要消耗柴油燃料。其碳足迹计算公式如下:

式中:CEmm为矿化材料运输环节的碳足迹,kg CO2;MM为运输未改性固废等矿化材料时的柴油消耗,kg/(t·km)。

4.1.2 CO2充填料浆制备与充填产生的CO2

在二氧化碳充填料浆的准备与充入过程中,将固废破碎、胶凝材料研磨,将CO2注入到矿化材料,CO2与矿化材料搅拌,搅拌充填材料,再将这两者混合一起搅拌,最后将二氧化碳充填料浆经管道充入井下,以上环节均需要消耗电力能源。其碳足迹计算公式如下:

其中,CEmp为充填材料制备与充入过程产生的碳足迹,kg CO2;PMi为在制备充填材料过程中第i个环节所耗用的电力能源,i=1, 2, 3, 4, …,n。PM1为破碎1 t 煤矸石消耗的电力,MWh/t;PM2为研磨1 t 胶凝材料消耗的电力,MWh/t;PM3为将单位CO2注入到充填材料耗用的电力,MWh/t;PM4为搅拌1 t 二氧化碳矿化材料耗用的电力,MWh/t;PM5为搅拌1 t 充填材料耗用的电力,MWh/t;PM6为搅拌1 t 二氧化碳充填材料耗用的电力,MWh/t;PM7为1 t 二氧化碳充填材料经管道充入井下耗用的电力,MWh/t;TQ1为煤矸石的破碎量,t;TQ2为胶凝材料的研磨量,t;TQ3为注入充填材料的CO2质量,t;TQ4为二氧化碳矿化材料的搅拌量,t;TQ5为充填材料的搅拌量,t;TQ6为二氧化碳充填材料的搅拌量,t;TQ7为二氧化碳充填材料的充填量,t。二氧化碳充填技术碳足迹评估参数见表3。

表3 二氧化碳充填技术碳足迹评估参数Table 3 Carbon footprint assessment parameters of CO2 backfill technology

综上,二氧化碳充填的碳足迹主要包括CO2运输、充填材料运输、矿化材料运输、充填材料制备与充入环节产生的碳排放。二氧化碳充填的碳足迹综合公式如下:

4.2 CO2 充填全生命周期碳消纳

CO2充填全生命周期碳消纳是指在矿山充填开采中,将CO2注入充填材料中形成CO2充填料浆,同时在构筑的充填空区中封存CO2,实现CO2的长期封存和矿山固废的高效利用这一过程中碳消纳的总和。主要包含了CO2充填料浆制备阶段以及CO2充填阶段的碳消纳。

4.2.1 CO2充填料浆制备过程中的碳消纳

CO2充填所用充填材料以及矿化材料的制备均大量使用固废,这些固废原本堆放压覆土地,破坏土壤与植被的生存环境,影响其生长与发育,造成原有植被–土壤储存碳的重新释放。同时,矿山固废成为新的碳排放源,释放大量的CO2。因此大量固废利用后,一方面减少占地,增加植被与土壤的固碳;另一方面减少自身的碳排放。另外,改性固废作为胶凝材料可替代水泥,减少水泥生产产生的碳排放。因此CO2充填料浆制备过程中的碳消纳可以分为直接和间接两部分,注入充填料浆中的CO2量为其直接碳消纳量,主要与充填料浆的孔隙率有关;间接碳消纳主要与充填材料制备过程中所使用的固废有关,固废使用的消纳量加上固废所占用土地而减少的碳排放量。综上,CO2充填料浆制备过程中的碳消纳计算公式如下:

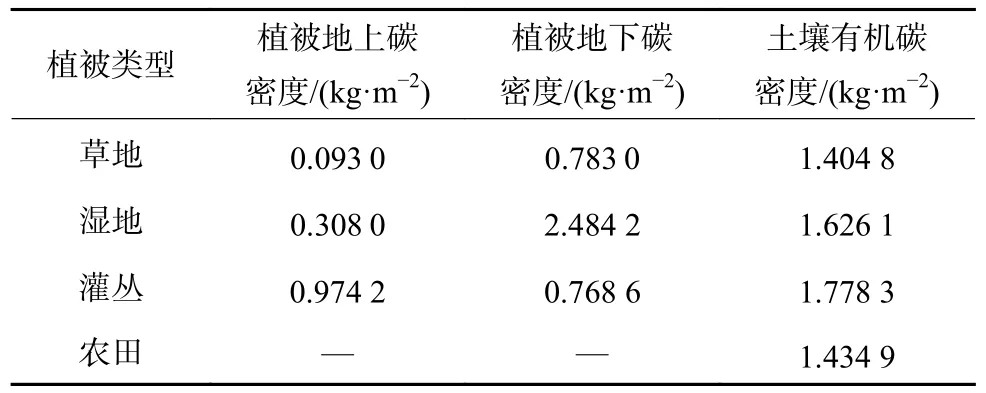

其中,CEmr为CO2充填料浆制备过程中的碳消纳量,kg;CErd为CO2充填料浆制备过程中的直接碳消纳量,即充入充填料浆空隙中的CO2量,kg;V为充填料浆体积; ρ为充填料浆的空隙率;CEri为CO2充填料浆制备过程中的间接碳消纳量,包含利用的固废原本占用的土壤和植被,以及胶凝材料替换掉的水泥所减少的碳排放量,kg;S为所用固废各组分堆存占用土地面积,m2;fs为土壤的碳密度,kg·m2;fviT为第i中植被地上的碳密度,kg·m2,fviB为第i中植被地下的碳密度,kg·m2;Wc 为改性镁–煤渣基胶凝材料替代水泥的量,t;fc为水泥的碳排放系数,kg/t。不同植被与土壤碳密度见表4。

表4 不同植被与土壤碳密度[72]Table 4 Carbon density of different vegetation and soil[72]

4.2.2 CO2充填阶段的碳消纳量

CO2充填阶段的碳消纳量包含了注入地下后物理空间封存的CO2量以及矿化材料反应的CO2量。计算公式如下:

式中:CEbr为CO2充填阶段的碳消纳量,kg;Q1f1为物理封存的CO2量,kg;Q2f2为矿化材料吸附化学反应掉的CO2量,kg。

综上,CO2充填全生命周期碳消纳如下式所示,主要包括充填料浆制备过程注入的CO2,固废占用土地、植被的固碳量,固废改性作为胶凝材料替代水泥的碳消纳量,充填空区物理封存的碳消纳量,矿化材料化学反应掉的碳量。

根据相关试验数据及测算:1 t CO2充填材料矿化固碳量为50 ~ 300 kg[73];1 t CO2充填材料充填全生命周期碳消纳200 ~ 550 kg,具体固碳量根据充填原材料种类、CO2浓度等因素有关。

5 结 论

1) 为协同解决二氧化碳封存与矿山固废消纳问题,提出了二氧化碳充填的理念,从碳汇能力评估角度将二氧化碳充填分为正碳充填、零碳充填和负碳充填3 种类型。

2) 在CO2充填基础理论方面,充填料浆主要由气固液三相构成,其输运过程涉及到多相流动,可能会出现沉降分层等现象,可采用实验或多相流数值算法进行研究;矿化反应过程包括水化和矿化反应,反应速率是CO2扩散速率、CO2和钙镁离子溶解速率及矿化反应速率的综合体现,受到充填体活性成分分布、温度、湿度、CO2浓度和压力等多因素的影响,后续需对多元固废充填材料内的矿化封存机理进行详细探讨;此外,给出了碳封存量的计算方法;并从反应进程和孔隙结构变化角度分析了充填体强度的形成机理。

3) 结合现有CO2矿化工艺和强化措施,提出了采用直接湿法矿化和间接矿化两种制备CO2充填材料的方法,制备过程采用先矿化后配浆的工艺路线。首先,矿化原料与CO2发生碳酸化反应实现碳封存,生成的碳酸盐微粒充当细骨料并部分替代水泥实现碳减排。然后,通过配比确保料浆满足矿井充填要求。

4) 提出了CO2窄条带式巷道胶结充填和CO2综采架后胶结充填等2 种方法,利用窄条带式充填开采多连通孔隙弱充填体和架后间断充填留设的条带采空区进行CO2物理封存,前者需要研发多贯通孔隙吸附性弱充填材料,后者需要开发链式自行充填挡板,建立长壁工作面采空区间断充填下的矿压理论。

5) 界定了CO2充填中碳足迹及碳消纳的计算边界,梳理了包括原料开采、运输、加工、注入、固化等阶段CO2充填过程中的碳足迹及碳消纳,给出了包括原料运输、充填料浆制备、井下注入与充填等过程中的碳足迹及碳消纳计算方法。