焊机群控管理与盾构刀盘焊接变形控制技术

2024-04-08郜卫鹏GAOWeipeng

郜卫鹏/GAO Weipeng

(中铁工程装备集团盾构制造有限公司,河南 郑州 453600)

随着我国城市基础设施建设的快速发展,开发与利用城市地下空间已成为新世纪城市发展的必然[1]。在打通地下通道,尤其在跨江、跨海隧道工程建设中,超大直径盾构在工程中得到越来越多的应用[2]。为适应高水压、复杂地质环境,以及同时具备较高的施工效率、可靠性和换刀安全性,刀盘的成型质量对盾构施工十分重要[3]。

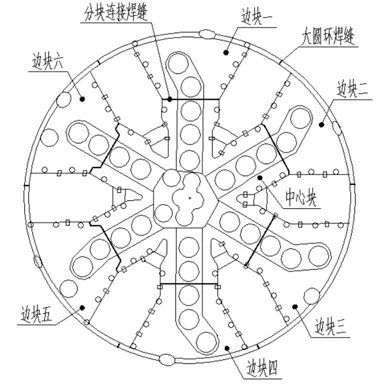

本文所涉及刀盘现场组焊变形主要是指刀盘边块焊后受焊接应力作用,导致其向刀盘中心平移,也称边块焊后收缩。本文通过对数学模型的优化,来准确预测刀盘边块焊后收缩量,量化焊接电流对焊接变形的影响,并利用焊机群控管理系统控制焊接电流,最终将刀盘边块焊接收缩量控制在预期范围内。大直径常压刀盘结构一般由1 个中心块和6 个边块组成,如图1 所示。由于刀盘整体直径太大,为方便运输,刀盘都是拆解后由制造厂分块运送到施工现场[4],在施工现场完成中心块与边块的组焊,徐震[5-6],运用经验设计和仿真分析等方法做过比较分析,虽然边块质量比中心块小得多,但每个边块也重达几十吨,刀盘在施工现场组对调平以后,由于待焊部位钢板较厚(90~100mm),且为全熔透探伤焊缝,焊缝填充量大,焊缝横向收缩应力较大,所以边块焊后主要变形方向便是向刀盘中心平移,且平移量难以控制,再加上刀具轨迹半径设计公差较为严格,所以常压刀盘边块组焊的焊接收缩变形控制一直都是难题。

图1 常压刀盘结构示意图

常用的焊接变形控制方法[7-8]有以下4 点:①设计焊接顺序;②刚性固定;③增加反变形;④控制焊接参数。其中焊接顺序可以根据理论知识进行设定,刚性固定可以在保证焊接可操作性的基础上铆焊码板加固,而反变形的量化和焊接参数的过程控制问题一直较难解决。

反变形是机械行业控制焊接变形常用的方法,然而在增加反变形量之前需要对工件焊后的变形量做出准确的预测。在其他机械行业曾出现过以下两种数据模型。

其中,y为焊接收缩变形量;x为母材板厚;e=2.718282。

其中,ΔS为焊接收缩变形量;Aw为焊缝横截面积;t为母材板厚;d为根部间隙。

第一种数据模型仅考虑母材板厚因素,应用于刀盘焊接显然行不通。第二种数据模型充分考虑了母材板厚、焊缝填充量和根部间隙的影响因素,但忽略了焊接参数对焊接收缩的影响。为充分考虑各种因素对焊接收缩变形产生的影响,亟需一种新的数据模型来适应常压刀盘边块组焊的焊接变形量预测,并对以后常压刀盘边块组焊提供参考。

焊接参数在传统的焊接过程中是动态变量,对于焊工的操作难以实时监控,多台焊机同时施焊的过程更难得到监控,且其对焊接变形的影响至今没有一个量化的定论,焊接参数定的太小影响焊道熔合质量,焊接参数定的太大又担心过量变形。若想通过焊接参数来控制焊接变形,首先需要将焊接参数融入数据模型,准确预判焊后收缩量。其次需要控制焊接参数使其上下浮动尽量小,减小焊工技能水平的不同等人为因素对焊接参数的影响,焊机群控管理系统恰能解决此问题。

1 方案提出

1.1 常压刀盘

大直径常压刀盘由于不能实现整体运输,所以需要分块运输,并在施工现场完成刀盘中心块与六个边块的整体组焊,边块连接焊缝分布位置见图2,焊缝坡口型式见图3。焊接方法选用二氧化碳气体保护焊(GMAW),单个边块和整体组焊均采取对称位置同时施焊。

图2 常压刀盘边块连接焊缝

1.2 模型优化

刀盘边块焊接前,需根据数据模型推测出边块焊后收缩量,并将收缩量提前向外释放,达到反变形的目的。本项目以式(2)为基础数据模型作为参考。数据模型充分考虑了母材板厚、焊缝填充量和根部间隙的影响因素,在此基础上通过融入焊接电流变量并结合以往经验,来对模型进行优化和验证。

2 设计方案研究

2.1 数据模型优化

基于有限元理论分析预测[9-10]及历年常压刀盘现场组焊测量数据得知,刀盘边块焊后收缩变形量基本在3~6mm 之间,由于仰焊位置(PE)、和立焊位置(PF)受焊接位置影响,其焊接电流和可调范围较小,热输入低。而平焊位置(PA)往往焊接电流调节范围较宽,且PA 位置焊缝填充量和焊接热输入量较大,对边块焊后变形影响较大,但工艺要求不允许摆动焊接,所以本项目可将平焊位置(PA)焊接电流作为主要变量融入数据模型的优化。优化后的数据模型如下。

其中,ΔS为边块预测焊后收缩变形量;Aw为焊缝理论设计横截面积;t为前面板厚度;d为边块放量前的前面板根部间隙;k为与PA 位置焊接电流相关的系数,k=1.22ln(i)-5.91;i为PA位置焊接电流。

2.2 焊机群控管理系统构建

在确定了数据模型之后,需要控制PA 位置焊接电流浮动范围尽量小,此时需要将所有数字化焊机接入群控系统,除了可以实现对多台焊机进行实时监控[11],而且可以设定焊接电流及可调范围。智能化焊机群控管理系统大致由以下3 个模块组成。

2.2.1 系统构成

焊机群控管理系统主要由“人机交互”、“群控系统服务器”、“无线网络”、“车间焊机+无线控制器”四部分组成,硬件包含工控机一台、具有群控功能的奥太数字化焊机若干、USB 转RS485 接口一个、2×0.5mm2护套双绞线若干[12]。系统结构框架如图4 所示。

图4 焊机群控管理系统结构框架图

2.2.2 通讯方式的选择

为不影响焊机的便携性和可移动性,同时避免线路繁杂的布置,减少成本,本系统的通讯方式选择了简单易行的无线通讯方式[13-15],连接方式见图5。

图5 “无线网络”焊机群控示意图

3 设计方案验证

3.1 数据模型验证

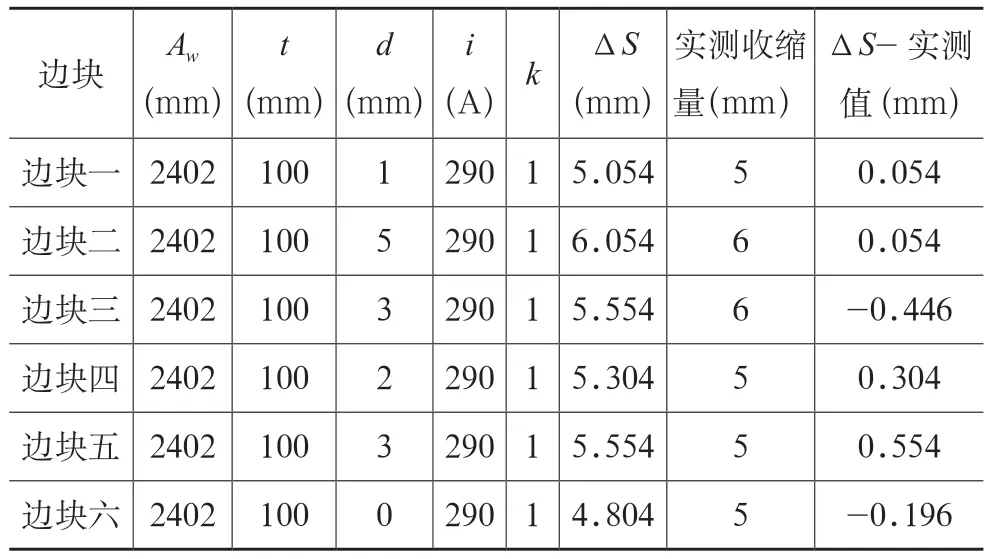

本项目以已竣工的中铁某常压刀盘组焊测量数据来对模型进行验证,其边块预测焊后收缩量与实测值见表1,注:因中铁某刀盘焊接时,焊机未接入群控管理系统,焊接电流值可能存在较大波动。

表1 中铁某刀盘模型预测值与实测值对比表

由表1 数据对比分析可知,该模型预测边块收缩量与实测值相差仅在1mm 以内,如刀盘边块按预测值进行放量,则刀具轨迹半径偏差完全可以控制在设计公差范围内。

3.2 焊接工艺参数优化

本次工艺参数优化以焊机群控管理系统作为辅助工具,充分利用其工艺管理和数据统计的功能。工艺管理可限定焊接工艺参数,在焊接过程中,焊机自动匹配当前焊接工艺限定,焊工只能在当前工艺允许范围内进行焊接作业,保证了焊接工艺参数的稳定性。如图6 所示,焊接电流设定280A,微调范围30A,那么实际焊接电流则为280±30A(250~310A),焊工只能在这个范围内工作。数据统计可在线显示焊材消耗量,对于相同焊缝,通过不同参数下的焊材消耗量数据对比,可从侧面反映出不同参数下焊接飞溅的大小。本次选取6 台焊机作为研究对象,分别用于焊接常规刀盘上的6 组完全相同的扭腿焊缝,如图7、图8 所示。

图6 工艺参数设定界面

图7 刀盘扭腿

图8 扭腿接头形式

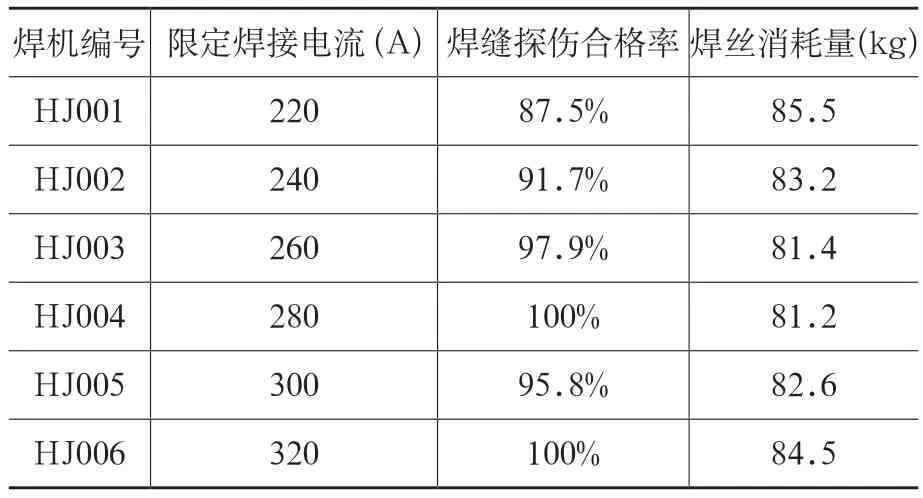

6 台焊机在WPS 许可范围内分别设定焊接电流220A、240A、260A、280A、300A、320A,微调范围10A,在不同的焊接电流下,对电弧稳定性、焊接飞溅量、焊道熔合情况以及焊丝熔覆率有不同的影响,最终导致焊缝探伤合格率和焊丝消耗量不同。焊后做UT 探伤统计各组扭腿焊缝合格率,并在群控管理系统后台统计焊丝消耗量,焊后统计数据如表2 所示。

表2 扭腿不同参数焊后数据统计表

通过焊接6 组扭腿统计数据分析可知,限定焊机电流范围后,电流值在280A 时,焊接1 个扭腿的焊缝探伤合格率比6 组平均值高出4.5 个百分点,焊丝消耗量比平均值少1.8kg。综合以上数据,并充分考虑焊接效率、质量和经济性,对于常压刀盘边块PA 位置的焊接电流选择范围宜在260~280A 之间。

4 结论与建议

1)根据模型验证和中铁某常压刀盘的实用结果可以看出,本项目所建数学模型在融入了焊接电流这一变数后,提高了其精确性。该模型的使用完全可以满足刀盘边块焊后变形量的公差要求,可以很好地解决常压刀盘现场组对时边块放量的问题。

2)该数据模型实用的精确性离不开智能化焊机群控管理系统的辅助,焊机群控系统在焊接实践中实现了工件焊接过程工艺参数的信息化搜集和智能控制,提高了焊接数据的真实可靠性。鉴于该系统集成焊机管理、设备信息监控、设备维保、规范管理、焊工管理、生产任务管理,报警管理、焊接数据统计分析等功能于一体,为焊接管理体系提供了一种全新的模式,值得全面推广。