桥墩塔机特殊拆除方案分析与应用

2024-04-08杨兴保李加敖李洪鹏

杨兴保,李加敖,李洪鹏,贺 峰

(1.蜀道投资集团有限责任公司材料集采分公司,四川 成都 610095;2.山东中建众力机械工程有限公司,山东 济南 250000;3.四川建设机械(集团)有限公司,四川 成都 610036)

建筑施工中经常遇到塔机与在建建筑物距离过近,致使在塔机降节过程中塔机部分突出结构(如作业防护平台、驾驶室等)与建筑物干涉,导致塔机无法正常降节拆除情况的发生,特别是近几年流行的一体化驾驶室,其体积大、重量重,更是加大了拆除难度。

1 干涉原因与解决方案

1.1 干涉原因

塔机降节与在建建筑物干涉主要原因如下。

1)塔机定位时,只关注了建筑物的结构尺寸,未关注建筑物的装饰尺寸。如玻璃外墙工程,外扩尺寸较大,定位较近的塔机在玻璃幕墙安装后,塔机结构极易与玻璃幕墙干涉,导致塔机无法正常降节拆除。

2)塔机定位时,只考虑了塔身标准节外形尺寸,未考虑塔机最大外形轮廓,如桥梁工程中的桥墩施工,由于受现场条件限制,塔机基础通常放置于桥墩基础承台上,塔机与墩身较近,墩帽极易与塔机突出部位干涉,致使塔机无法正常降节拆除。

1.2 解决措施

对于塔机局部突出结构与在建物干涉无法正常降节拆除的塔机,常用解决办法如下。

1)用汽车起重机直接高空解体。此种方法简单易行,但也存在以下不足:一是费用高;二是受汽车起重机臂长限制,过高的塔机无法用大型汽车起重机直接拆除;三是应有良好的通行道路和拼装及作业场地便于汽车起重机通行、拼装及作业。对于偏远山区的桥梁施工,施工道路常为依山修建临时道路,通行性较差;作业场地根据地势修建,可利用的空间不多,往往不具备大型汽车起重机组装、作业空间。

2)利用塔机驾驶室的布置非对称性采用前后倒置法拆除塔机。此种方法需对塔机进行改造,且因变幅有限,不仅增加后续附着拆除难度,还须及时将拆除的标准节、附着件运走,增加成本。

本文在总结以往工作经验基础上,充分利用建筑结构特点,探索了一条采用自制吊装工具,实现驾驶室移位,完成塔机拆除的新方法;并在广西某高速桥梁工程成功拆除1 台ZTT6513 塔机,该方案经济适用、安全可靠,对于类似塔机拆除具有指导意义。

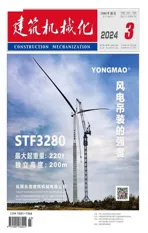

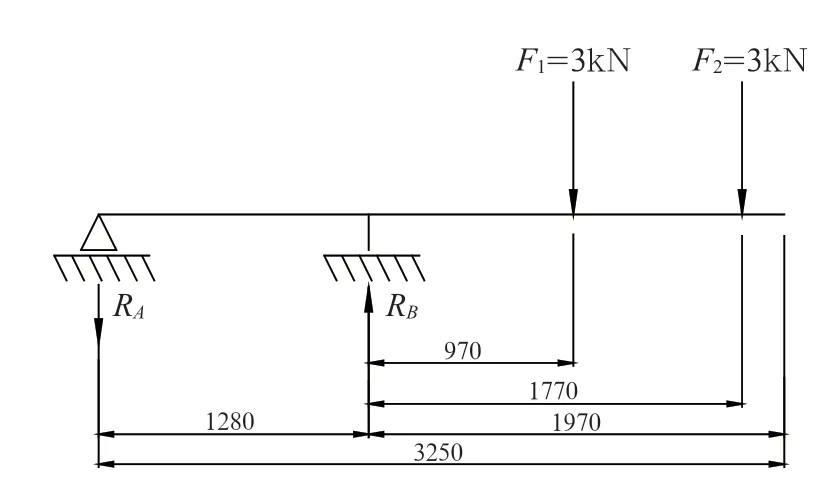

2 工程概况

广西某高速A 匝道3 号桥6#桥墩工程,桥墩高度基础承台面以上72.8m,使用ZTT6513 塔机,臂长35m,架设3 道附着,塔身高度为基础面以上82.65m。塔机基础设在桥墩基础承台上,塔机基础上表面与桥墩承台上表面平,塔机标准节中心线与墩帽距离1.5m,塔机布置见图1;塔机正常降节时,塔机靠近桥墩侧套架平台、塔机驾驶室及平台均与桥墩顶部结构干涉,塔机无法正常降节拆除。待拆除塔机基本参数如表1 所示。

表1 待拆除塔机相关数据

图1 塔机布置平面、立面图

3 拆除方案分析及优化

为拆除塔机,进行现场勘察,测量相关数据,提出了以下3 种拆除方案。

1)方案一 使用大型汽车起重机进行拆除,将塔机高空解体(图2)。将塔机降节至可以接近墩帽处,拆除机头、附着及塔身。

图2 高空拆除示意图

实地考察现场道路及场地情况后,现场场地有限,仅图示区域适合支放汽车起重机,但此位置距离塔身位置较远,且场地与塔身中间有桥墩阻隔,因此,需选择大型汽车起重机。但是施工现场地处山区,道路崎岖,大型汽车起重机无法到达施工现场,该方案无法实施。

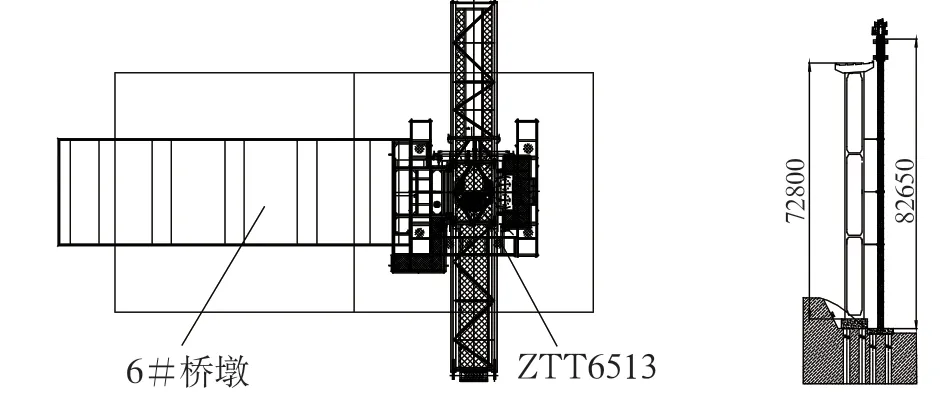

2)方案二 采用前后倒置法拆除塔机(图3),前后倒置后,驾驶在远离桥墩一侧,回转电机一侧靠近桥墩,此时机头部分结构与桥墩的结构不再干涉,但靠近桥墩侧的套架平台与桥墩仍有干涉,在套架经过桥墩顶部结构时仍需要将平台折叠,固定在套架上,绕过上部障碍后,再恢复使用,之所以不拆除,是为了方便操作人员在平台上进行后续的降节过程中的标准节拆除及其它作业。

图3 正常降节工况与前后倒置法拆除对比

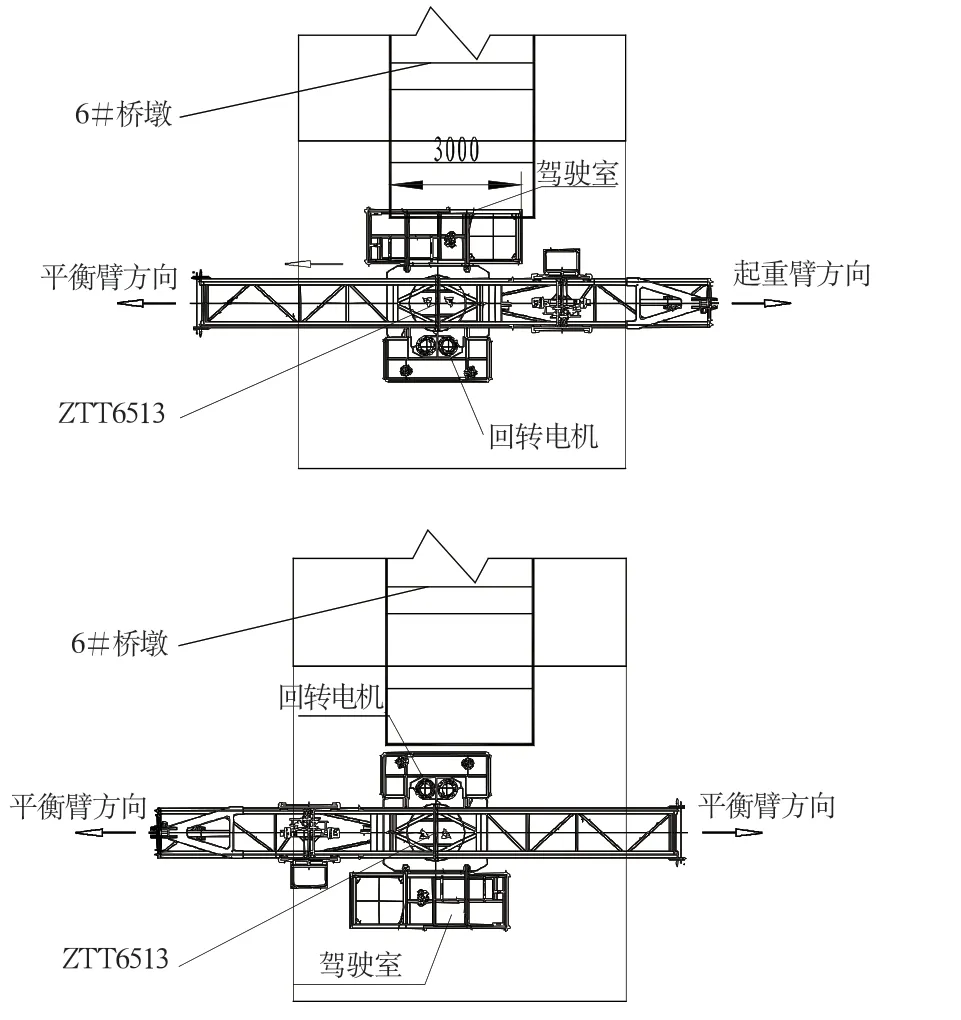

3)方案三 本次拆除最大的障碍在于塔机驾驶室及平台与墩帽干涉(图4),因此考虑将塔机驾驶室移位,避开墩帽。经测量,一体化驾驶室可以利用自制吊装装置吊装至墩帽上,再移位至平衡臂下,避开墩帽,实现塔机正常降节。

图4 塔机驾驶室与墩帽干涉示意图

通过方案对比,方案三优势明显,为此选用方案三拆除塔机。

4 塔机拆除

4.1 拆除工艺

降节至墩帽→搭设自制吊装梁→拆除相关控制线→利用倒链吊装驾驶室并放置于墩帽上→手动回转塔机至平衡臂位于驾驶室正上方→吊装驾驶室并固定于驾驶室正下方→吊起套架平台→吊起配重实现顶升平衡→降节→拆除附墙→将塔机降至拆除高度→用汽车起重机解体→结束。

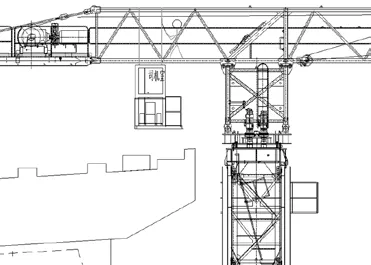

采用此方法拆除塔机,难点是驾驶室移位。驾驶室外形尺寸为3 000mm×1 200mm×2 100mm,重量1 200kg,须采用2 根H 型钢固定在起重臂Ⅰ上作为吊装支撑,利用倒链完成驾驶室移位。

4.2 吊装支撑的选择及校核

吊装支撑钢梁应在满足安全的前提下,做到重量轻,以便于人工安装拆除;为此,选用2 根HN175×90mm 型钢,长3 500mm,总重63.7kg(18.2kg/m)HN175×90 型钢作为支撑梁。

支撑钢梁校核:支撑钢梁为悬挑压弯构件,受力示意图见图5,L/b=43.7,需进行强度、刚度及稳定性验算。

图5 支撑钢梁受力示意图

支撑钢梁参数:I=11722500mm4,W=133970 mm3,S=75920mm3,截面面积A=2235mm2,腹板厚度δ=5mm,弹性模量E=210000N/mm2,计算长度L=3940mm,截面面积A=2235mm2,冀缘厚度δo=8mm,梁截面全高h=175mm,冀缘宽度b=90mm,回转半径iy=21mm。

4.2.1 计算支撑钢梁弯矩及剪力

其中:M为最大弯矩;F为最大剪力;F1、F2为支撑梁所受集中力。

4.2.2 强度验算

其中,[σ]为钢材许用应力;[τ]为钢材许用切应力。

4.2.3 刚度验算

其中,[γ]为梁的许用静挠度。

4.2.4 稳定性验算

式中 [φb]——梁的侧向屈曲稳定系数;

βb——简支梁受横向载荷的等效临界弯矩系数,取1.09;

λy——梁对弱轴的长细比;

k——梁截面对称系数,双轴对称取1,单轴对称取0.8;

m——梁受压冀缘对弱周的惯性矩与全截面对弱轴的惯性矩之比,双轴对称取0.5。

4.3 塔机降节时的配平

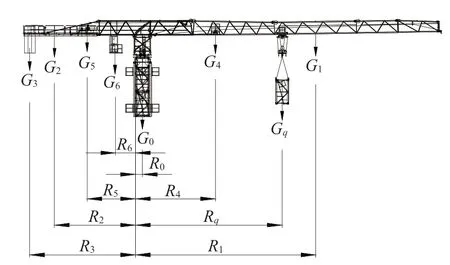

因驾驶室移位到平衡臂下方,塔机平衡的配平重量及配平距离无法按照说明书配平表进行操作,需要重新计算,平衡位置计算如下(图6)。

图6 塔机平衡位置

图中G0——上部结构(含顶升套架、液压顶升机构、回转总成、塔顶的重力),kN;

G1——起重臂(包括起重臂拉杆)的重力,kN;

G2——平衡臂(包括走道、平衡臂拉杆、栏杆、电箱等)的重力,kN;

G3——平衡重的重力,kN;

G4——变幅机构的重力,kN;

G5——起升机构的重力,kN;

G6——驾驶室的重力,kN;

Gq——做配重用标准节+起重小车+吊钩的重力,kN;

R0~Rq——分别为G0~Gq的重心至顶升油缸的水平距离,m。

使用2 节标准节作为配重,计算降节状态下塔机的配平距离(表1)。

表1 塔机各部件重力及其重心到顶升油缸水平距离R

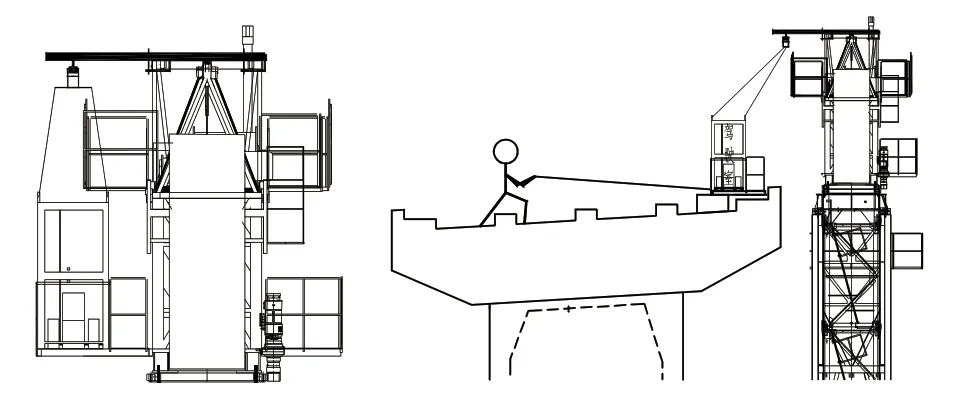

4.4 塔机拆除

首先将塔机降节至驾驶室底部靠近桥墩。然后在起重臂Ⅰ上弦用U 型扣固定支撑钢梁,把倒链固定在支撑钢梁上吊起驾驶室,拆除驾驶室底部的平台与回转销轴,慢慢松开倒链,把驾驶室移动到桥墩顶部并固定牢靠(图7)。

图7 一体化驾驶室拆除示意图

人工转动塔机回转,使平衡臂转到驾驶室正上方,移动支撑钢梁并固定在平衡臂上,用倒链将驾驶室提升固定在平衡臂的下方(图8),接通控制及动力线,将塔机回转至正常方向,此时驾驶室已经避开了桥墩结构,吊起标准节配平即可正常降节。

图8 驾驶室固定在平衡臂示意图

5 结语

现代建筑结构设计标新立异,外形奇特,尤其是近年来,多数施工现场的场地狭小、周边存在既有建筑等障碍物,对塔机的定位提出了更高的要求,需要我们多方面注意,避免因定位错误而导致塔机无法拆除;利用自制吊装工具移除不影响塔机结构安全的干涉构件(驾驶室、作业平台)方案,安全、经济、高效,已在多个工地都成功实施,在类似工况下的塔机拆除可以推行。