不断集成创新的HART通信协议

2024-04-07方原柏

方原柏,王 骏

(1.昆明仪器仪表学会,云南 昆明 650228;2.现场总线通信集团,上海 200082)

0 引言

20世纪80年代初期,现场仪表中数字微型处理器的应用,促成了现场仪表的数字化、多变量化发展。传统的现场仪表与控制系统间常用4~20 mA模拟信号,本身存在2次转换的误差且只能传递单个变量,难以满足新需求。全数字化、双向、多变量的通信协议既可以去除模拟信号多次转换误差,又可以提高传输过程中的信号可信度,并且可以在控制系统与现场仪表间同时提供多个变量值与状态信息的传输。这种新型的数字协议成为当时的迫切需求。

某些控制系统供应商自行开发了数字协议与智能设备通信。按照其思维惯例,这些数字协议除了向少数几个现场设备供应商发放许可证并允许他们使用以外,不向其他厂商开放。这些数字协议包括日本横河公司的BRAIN协议、霍尼韦尔公司的数字增强(digital enhancement,DE)协议等。自控界的用户和供应商对这种封闭的数字协议很不满意,期盼开发一种可以在多个供应商之间通用的开放式数字协议。

1986年,罗斯蒙特公司制定了可寻址远程传感器高速通道(highway addressable remote transducer,HART)开放式通信协议。作为从模拟系统向数字系统的过渡性现场总线协议,HART既兼容4~20 mA模拟信号仪表的智能化解决方案,又具备现场总线的优越性。HART设备使用的数字协议可提供目前来看相对较低的带宽和适度响应时间的通信。开放式协议在当时有着革命性贡献,且性能优良。

从技术角度来看,HART通信协议是将数字信号叠加在4~20 mA模拟信号上,并且不影响模拟信号。这在开创新技术的同时又兼容了现有技术,在确保现有系统仍可运行的情况下增添了更加丰富的、用于过程测量和控制的数字信息。

此外,HART通信协议以其开放性受到了仪表供应商和终端用户的欢迎。经过30多年的发展,HART通信协议已十分成熟。目前,主要的控制系统和资产管理系统均支持HART协议。HART数据可以通过软件连接器轻松地与其他历史软件和企业软件集成。从十多年前开始,在HART通信基金会(现为现场总线通信集团)的引领下,通过对原有技术不断创新,从HART5到HART7,发展了WirelessHART、HART-互联网协议(Internet protocol,IP)、HART-IP over Ethernet-高级物理层(advanced physical layer,APL)等技术。HART设备在全球的安装数量已超过4 000万台[1]。HART通信协议已成为全球智能仪表的工业标准。

本文介绍了HART通信协议的特点及有线HART、WirelessHART、HART-IP、HART-IP over Ethernet-APL等通信技术的不断创新应用。

1 HART通信协议概述及发展历程

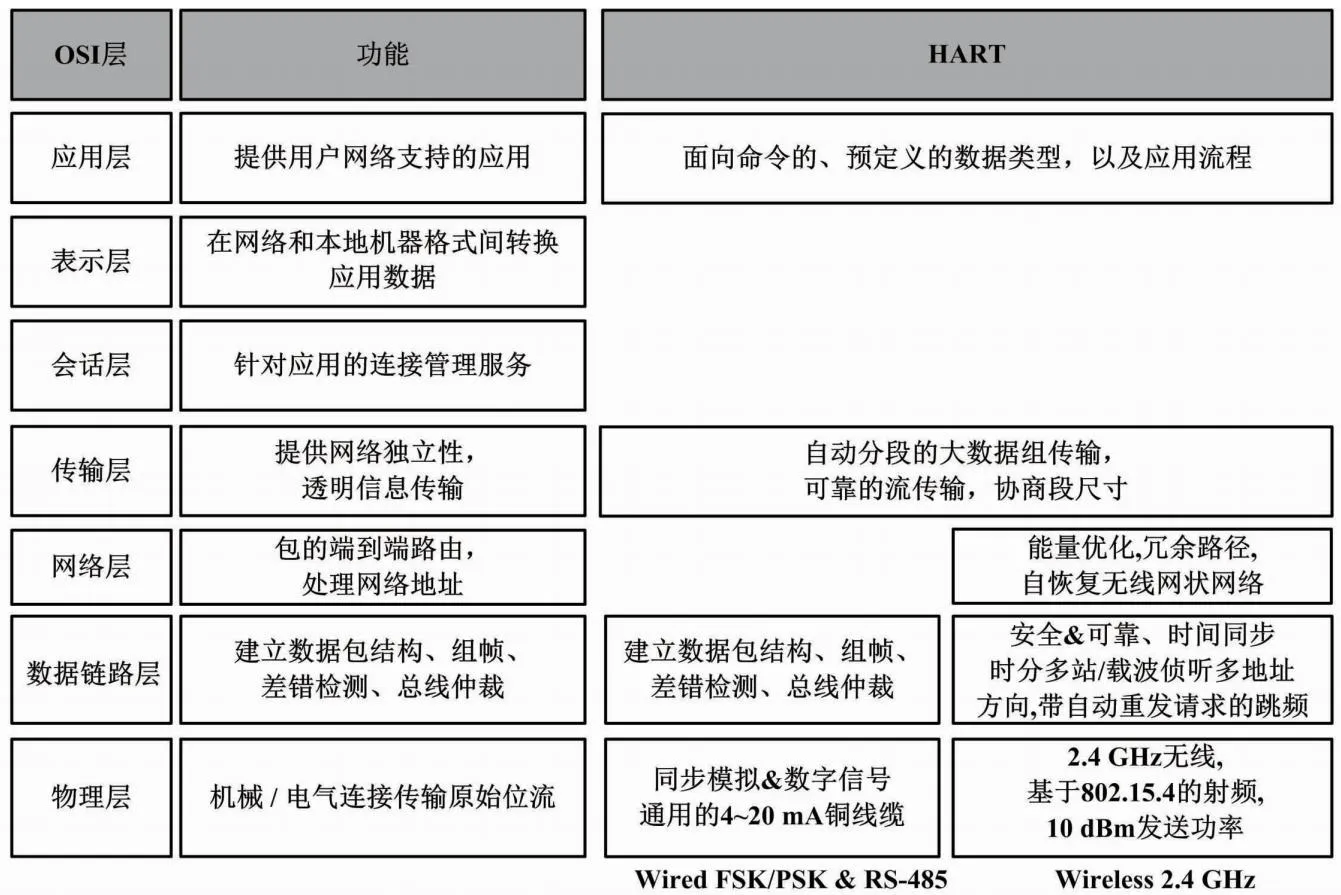

HART作为工业通信协议,符合国际标准化组织(international organization for standardization,ISO)/开放式系统互连(open system interconnect,OSI)七层模型。HART通信协议是较早被列入IEC 61158现场总线通信规范中的标准(Type20),并于2013年正式成为我国现行国家标准GB/T 29910。

从20世纪末期开始广泛应用的HART5开始,到2001年的HART6,再到2007年推出的HART7,HART通信协议不断完善,形成了如图1所示的HART通信协议架构[2]。

图1 HART通信协议架构图

有线HART通信协议兼容各种不同的物理层,如4~20 mA+ 频移键控(frequency shift keying, FSK)/相移键控(phase shift keying,PSK)、RS-485等,并且采用了基于令牌传输机制的数据链路层,以确保通信的可靠性。WirelessHART基于IEEE 802.15.4的2.4 GHz物理层,并采用了针对工业应用特别开发的链路层和网络层,在确保通信可靠性的同时增强了信息安全特性。为了确保用户体验的一致性以及HART通信协议一贯坚持的兼容性原则,无论采用哪种物理媒介和网络链路方式,HART通信协议均制定了统一的传输层和面向流程工业的应用层规范(即HART命令集)。

20世纪末期推出的HART5,是全球范围内广泛采用的HART通信协议。通过FSK的载波方式,两线4~20 mA测控回路中可实现双向数字通信。通过基于设备描述(device description,DD)的手持操作器产品(例如早期的Rosemount275),可以实现对现场仪表的参数组态和信息查看。这极大地优化了工程调试和维修检验,使得HART5获得了迅速而广泛的应用。但因为HART5的局限性,早期的HART数字通信除了在仪表安装和维护过程中发挥作用,并没有获得全面应用,所以控制系统仍以4~20 mA模拟信号为主。

21世纪初,Windows等大型计算机操作系统的普及以及流程工艺的不断复杂化,对现场仪表的智能信息获取及数字通信提出了更高的要求。HART6的出现正是为了满足HART通信协议的全时数字通信需求。相较于HART5,HART6规范在以下方面作了增强。

①新增更高速的两线物理层PSK载波方式(遗憾的是该技术没有实现商用)。

②新增数字输入/输出(input/output,I/O)系统应用,以及配套的RS-485物理层和HART-IP规范。

③增强了现场仪表的智能功能(更多的测量、配置和状态信息)。

随着系统集成应用的不断扩展,以及无线通信需求的出现,HART7规范在2007年推出,并已成为目前的主流。这推动了HART通信协议在数字通信领域的全面应用。

HART7主要在以下方面作了增强。

①新增WirelessHART无线通信技术。

②HART-IP及数字I/O功能的不断完善。

③HART猝发模式的增强及SafeHART规范。

④现场仪表系统集成应用的进一步增强(仪表状态信息、主机类型识别及容错处理、测量值时间戳、NE-107合规)。

HART技术的不断演进,在兼容已有系统和保护用户投资的基础上顺应了企业数字化变革,特别是满足了主流控制系统架构工业物联网(industry Internet of Things,IIoT)转型升级的需求。这些主流架构包括NAMUR的开放流程自动化架构(NAMUR open process architecture,NOA)、开放流程自动化论坛(open process architecture forum, OPAF)的开放流程自动化架构(open process architecture, OPA)等。

2 有线HART技术

有线HART通信协议通常指两线4~20 mA测控回路通过FSK载波数字通信的技术,是自HART5以来应用较为广泛的HART通信协议。

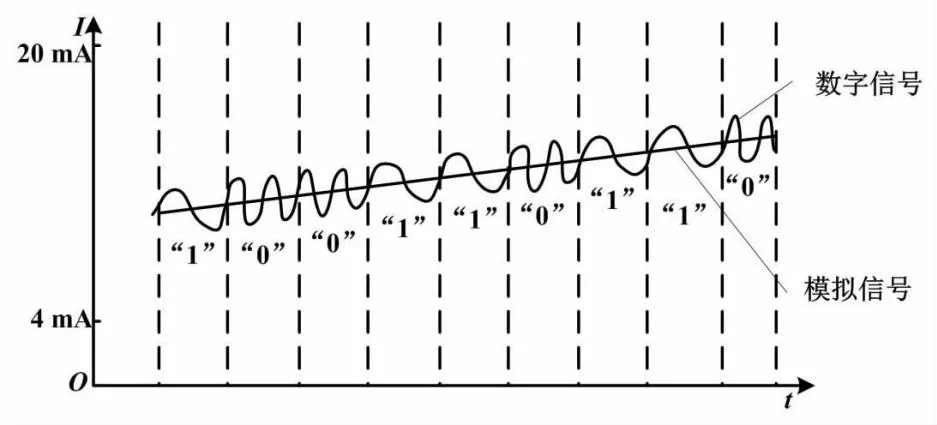

有线HART通信协议采用基于Bell202标准的FSK信号,在低频的4~20 mA模拟信号上叠加幅度为±0.5 mA的频率数字信号进行双向数字通信。数字信号的幅度为±0.5 mA。数据传输率为1 200 bit/s。叠加在模拟信号上的有线HART数字信号如图2所示。

图2 叠加在模拟信号上的有线HART数字信号

图2中:1 200 Hz表示为逻辑“1”;2 200 Hz表示为逻辑“0”。因为FSK信号的平均值为0,不会影响与控制系统间模拟信号的大小,所以保证了与现有模拟系统的兼容性。

有线HART通信协议虽然仅采用了单对线缆,但包含2个信号传输通道:过程的主测量和控制信息由4~20 mA传送(对应模拟频段0~25 Hz);其他测量、过程参数、设备组态、校准、诊断信息等通过HART通信协议中的数字通道传送(对应FSK通信频段为0.95~2.5 kHz)。

有线HART协议具有以下优点[3]。

①双向通信。

模拟量信号只能单向传送信息,如从现场设备传送到控制室(输入),或从控制室传送到现场设备(输出)。HART协议可以双向(输入、输出)传送信息。

②多种类型信息。

模拟量信号只能传送过程变量,而HART设备可以传送数十个标准信息项,如设备状态和诊断报警、过程变量和测量单位、回路电流和百分比范围、生产商和设备标签等。可传送的其他信息还包括主机以数字方式查询HART设备时回复的设置是否正确、运行是否正常。多种类型的信息有助于在故障导致重大事故前预测过程故障,以免除大多数日常维护工作。

③多变量仪表。

数字通信模式下,1对电缆可以处理多个变量,如1个流量变送器可以处理差压、压力、温度这3个传感器的输入。其在1个报文中能处理4个过程变量。对于任何1台现场仪表,HART通信协议都支持多达240个过程变量。

④互操作性。

用户可采购不同供货商的HART产品。该产品可在同一个系统协同工作,而不会受制于某个特定的供货商。

⑤兼容性。

兼容模拟信号、数字信号传送。用户可选择相应I/O设备,以接收模拟信号、数字信号或同时接收模拟及数字信号。

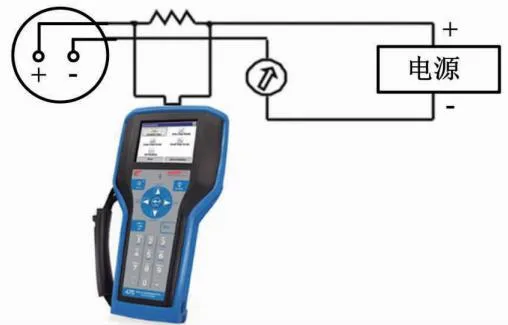

大多数用户使用的HART设备只是将4~20 mA模拟信号传送到上位控制系统,以实现基本的过程控制。对这些用户而言,HART通信协议的优势只是使用手持通信器进行HART现场设备的工程安装/试车、故障排除和校准。使用手持通信器进行HART现场设备的故障排除和校准如图3所示。

图3 使用手持通信器进行HART现场设备的故障排除和校准

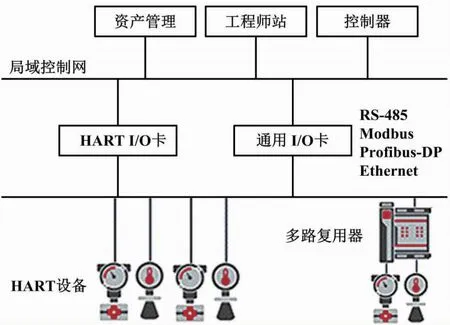

当用户需要了解HART现场设备的数字信息(如设备状态和诊断报警、过程变量和测量单位、回路电流和百分比范围、生产商和设备标签等)时,要将数字信号传送到上位控制系统或资产管理系统。

HART设备信息向上位控制系统传送如图4所示。

图4 HART设备信息向上位控制系统传送示意图

通常采用的HART设备信息的上位控制系统传递方式是通过可编程逻辑控制器(programmable logic controller, PLC)或分布式控制系统(distributed control system,DCS)中具有HART通信协议功能的I/O卡件(见图4左侧)进行传递。国外产品包括美国艾默生公司DeltaV的KJ300-X1-BA1输入模块、KJ300-X1-BE1输出模块,日本横河公司DCS的AAI14-H输入模块、AAI841-H I/O模块。国内产品包括浙江中控公司ECS100的FW351H 8路HART电流信号输入卡、FW372H 8路HART电流信号输出卡等。除此之外,另一种方式是选用多路复用器采集HART设备的数字信号并转换成所需信号输出。如:倍加福HiDMux2700H多路复用器可以实现32台设备的HART信号转换成RS-485信号;还有多家国内外公司可提供HART/Modbus、HART/Profibus-DP、HART/Ethernet等多种类型的多路(如8路、16路、32路等)复用器设备(见图4右下方)。

到21世纪20年代,HART通信协议的4~20 mA设备占全球已安装仪表的大多数,是近40年来业界颇受信任的通信协议。但遗憾的是,大多数HART设备拥有的众多数据未能采用图4所示方式传送到控制系统。这导致HART设备传送信息中的部分数字未能得到充分利用。目前,这一状态正在改变。特别是近年我国很多大型石化项目已经开始逐步使用资产管理系统(asset management system, AMS)。这就是要充分利用已有现场设备的HART通信协议能力,提供用户关注的诊断、报警等智能信息。

3 WirelessHART技术

2007年9月发布的HART7增加了无线网络作为可替换常规4~20 mA回路的物理层。当使用HART7定义的无线网络进行数据传输时,就是所谓的WirelessHART。WirelessHART是1种针对过程自动化应用的无线网状网络通信协议,推出的目的是让用户在保持现有设备、工具和系统一致性的基础上,为HART通信协议增加无线功能。2008年9月19日,WirelessHART通信规范获得国际电工标准委员会(International Electrotechnical Commission,IEC)的认可,成为公共、可用的规范(IEC/PAS 62591Ed.1),并于2013年成为中国国家标准。作为开放式的、可互操作的无线通信标准,WirelessHART用于满足流程行业对于实时工厂应用中可靠、稳定和安全的无线通信需求[4]。

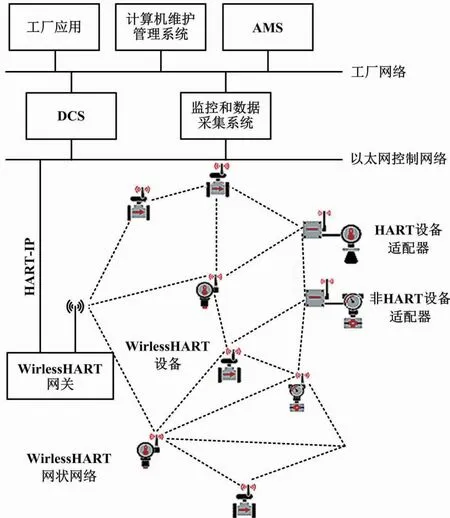

WirelessHART是HART的无线版本。WirelessHART无线现场设备以无线方式将信息传输到WirelessHART网关后,首先使用HART-IP技术将来自WirelessHART无线现场设备中的HART信息组合成IP数据包,并在更高带宽的以太网上向控制系统和AMS传输;然后通过应用程序将IP数据包分解,提供WirelessHART无线现场设备的数据给应用程序使用[5]。这一过程是直接通过IP网络访问HART设备中所有HART信息,无需经过任何过程转换,也不会丢失信息。

WirelessHART系统结构如图5所示。

图5 WirelessHART系统结构

WirelessHART已被用于管理来自功能复杂现场设备的数据流,例如控制阀的阀门定位器和用于大型机械设备状态监测的振动传感器。控制阀的阀门定位器可提供控制阀进行故障诊断与维护的信息,如行程累积、行程方向改变次数、报警次数、死区自调整、阀门基线位置(如阀座的磨损)、最高最低温度下运行小时数、阀门定位时间、执行机构泄漏、噪声参数等。振动传感器可提供旋转机械设备进行故障诊断与维护的信息,如温度、转速、位移、振动速度、振动加速度、振动总量、频带能量、整个频谱和波形等。上述信息通过HART-IP通信,将原始HART值(包括其原始状态和单位代码)安全地从HART设备传输到控制应用程序和其他客户端。

从HART到WirelessHART,增加的功能不仅有无线通信,还有支持安全、自发数据传输、事件通告、块模式传输和高级诊断等。

4 HART-IP技术

以太网在20世纪80年代成为消费和商业网络应用的主流。以太网基于IP网络运行的协议,可通过IP层实现异构网络的互联互通。这提高了网络的可扩展性、分割了顶层网络应用和底层网络技术之间的耦合关系,有利于顶层网络和底层网络的独立发展。

HART是1种命令/响应协议,即主机发出命令、设备作出响应。当主机与众多设备通信时,主机需要知道要向其发出命令的设备名称或地址。这一寻址方案已在HART协议规范中被定义。

当内置HART-IP的WirelessHART网关向控制系统传送数据时,由HART定义的寻址方案即不再需要,而是使用为每台无线设备分配的IP地址。这样,原来的HART通信协议仍然存在于HART-IP中,但4~20 mA模拟信号已被过程变量和控制指令的高速数字传输所取代。

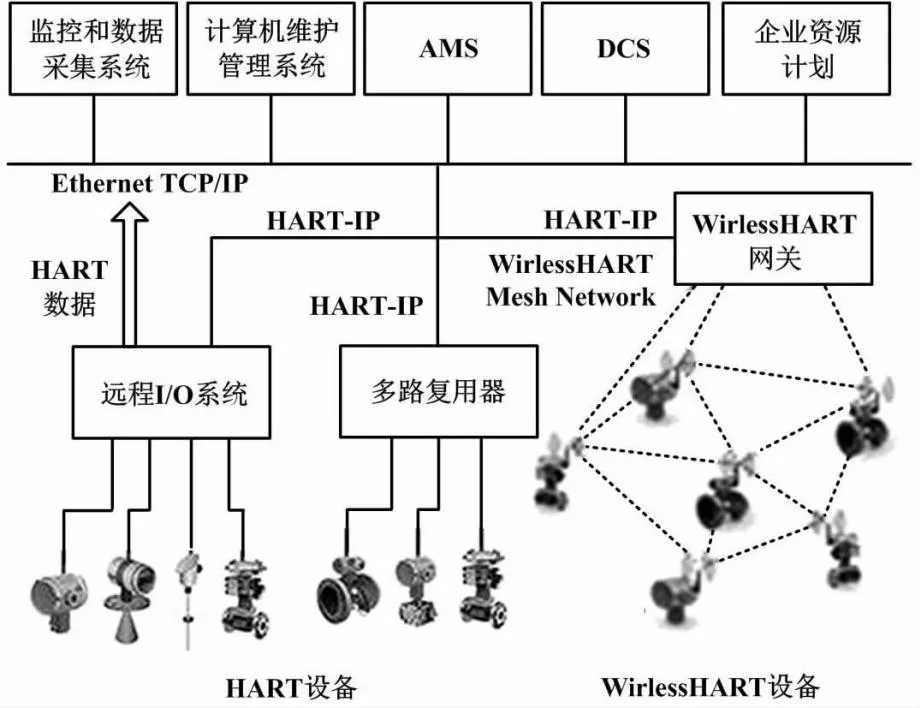

HART-IP于2007年作为1种用于WirelessHART网关的高速以太网协议而被引入,以实现从WirelessHART网关收集的HART数据传输[6]。另外的应用案例是多路复用器、集中式远程终端单元(remote terminal unit,RTU)、远程I/O系统等设备与上位控制系统之间的工业以太网通信。这包括霍尼韦尔、摩尔工业、菲尼克斯电气、Procomsol、倍加福、施耐德电气的Triconex集团等公司的产品[7]。

HART设备信息通过HART-IP向上位控制系统传送如图6所示。

图6 HART设备信息通过HART-IP向上位控制系统传送示意图

2012年,HART-IP列入HART规范,成为设备直接与I/O服务器和主机通信的1种方法[8]。

HART-IP由HART-IP服务器和HART-IP客户端组成,在启用HART的数据发生器(即现场仪表)和HART数据用户之间实现基于IP的连接。HART-IP服务器嵌入到设备和基础设施中,如远程HART 4~20 mA I/O和WirelessHART网关等;HART-IP客户端并入主机,如PLC、DCS、工厂AMS和边缘网关等。

5 HART-IP over Ethernet-APL

以太网从企业网络到工厂网络,再到控制/现场网络,不断向生产现场延伸。事实上,以太网已被用作工业自动化应用的介质,尤其是在计算机、控制器和远程I/O之间有许多基于以太网的工业通信协议。尽管有线以太网不断发展并以指数级速度增长,但它在通信距离、供电、防爆和其他方面仍有许多限制,因此不太适合连接工业现场设备。

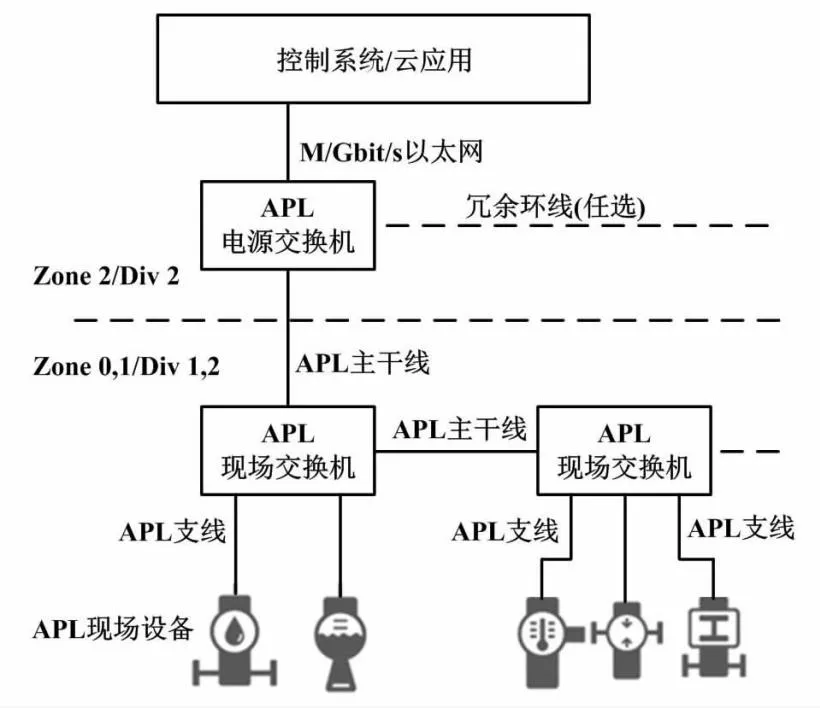

用于过程自动化的Ethernet-APL技术提供了基于单对以太网的增强物理层。它基于IEEE和IEC标准,提供到现场的双线以太网连接,主要用于将现场设备(传感器和执行器)连接到控制网络。APL电源交换机往上层可通过工业以太网连接控制系统或云应用,往下层可以连接多台APL现场交换机。其相互间连线称为APL主干线(Trunk)。主干线可选择环形冗余连接方式。多台APL现场设备可分组通过APL支线(Spur)与多台APL现场交换机的端口连接。

Ethernet-APL技术的系统结构如图7所示。

图7 Ethernet-APL技术的系统结构

如果系统简单,APL现场交换机也可以通过工业以太网直接连接控制系统或云应用[9]。

带有Ethernet-APL接口的APL现场设备,可支持Ethernet/IP、HART-IP、过程控制的对象连接与嵌入统一架构(object linking and embedding for process control unified architecture,OPC-UA)、Profinet或其他基于以太网的更高级别自动化协议。其中,运行HART-IP协议的APL现场设备可称为HART-IP over Ethernet-APL。它可使工业控制网络扁平化,并使许多更高级别的系统能够直接访问现场设备信息,无需任何复杂的数据传输方案就可以实现监控和设备故障诊断。

Ethernet-APL技术在防爆区域使用、现场设备供电、信息高速传输、长通信距离等方面都能满足工业现场设备应用的要求。

由于认识到Ethernet-APL将对过程自动化现场设备的未来产生巨大影响,在2020年推出的HART-IP v2扩展了安全性和其他更多功能,以便更好地满足物理层以上的过程自动化需求。这样,HART-IP能够在工厂网络的现场仪表层中部署,用于控制等应用。

Ethernet-APL是物理层。当与支持IP的HART版本HART-IP相结合时,Ethernet-APL提供了相同的熟悉度、可靠性和易用性,使HART成为过程自动化中的主要应用协议。

无论是控制器、资产管理应用程序还是其他经过认证的主机系统,HART-IP允许它们独立、安全地访问并集成测量参数、设备配置和设备诊断信息。多个主机可以同时与现场设备交互。以往,现场数据只能通过控制系统送到管理层或者商业层,导致控制系统成为信息传输的瓶颈。而现在,信息不必通过控制系统就可以从设备层直接到达管理层或商业层。

以HART-IP为基础的Ethernet-APL系统结构如图8所示。

图8 以HART-IP为基础的Ethernet-APL系统结构

图8中,APL现场交换机直接接入上位控制系统。除了新的Ethernet-APL设备直接连接到APL现场交换机以外,WirelessHART网关也可以接入Ethernet-APL现场交换机并由其供电,且HART设备通过APL远程I/O以HART-IP方式同样可以接入Ethernet-APL现场交换机[10]。这样,原来支持有线HART、HART-IP的现场设备现在仍然可用,从而可以保护终端用户对有线HART、HART-IP相关技术和培训的投资。

6 结论

HART技术在流程工业中有着30多年的悠久历史,但在HART通信基金会(现场总线通信集团)的引领下,前进的步伐一直没有停息。HART通信基金会不断为HART集成新技术,使之与时俱进。

HART技术作为过程现场设备的事实标准,使现场设备从4~20 mA模拟传输方式数字化,提升了现有4~20 mA过程控制系统的现场数字通信能力。同时,HART技术可以为WirelessHART无线系统提供全数字化应用。作为封装在IP数据包中的简单HART-IP,其为多路复用器等设备提供了灵活的I/O解决方案,使HART设备具有与现场总线一样的减少布线、灵活安装等优点。HART-IP over Ethernet-APL技术可以采用基于以太网协议的HART-IP选项。它跨越了信息技术(information technology,IT)/运营技术(operation technology,OT)鸿沟,可实现过程自动化系统数据的高速传输和高效可用性。

HART技术以协议规范和一致性测试/认证为根基,在全球自动化企业和终端用户的努力下,从智能仪表、I/O系统,到AMS、DCS/PLC甚至更上一层的企业级IT网络,构建了全球流程工业领域稳固的、满足互联-互通-互操作及先进应用需求的智能现场通信生态体系。HART技术在保护终端用户已有投资的基础上,以优质的性价比帮助实现工厂过程控制系统的数字化转型。