某车型起动过程起动机退齿异响的分析

2024-04-05刘后发孙百重祝君志项兴富邵静萍

刘后发 邵 杰 孙百重 祝君志 项兴富 邵静萍

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

消费者满意度是反映乘用车品质的一项重要指标,其中振动和噪声直接影响消费者的满意度[1]。目前,乘用车驾驶的舒适性及NVH 性能已成为影响消费者购车的一个重要因素。在车辆起动过程中,消费者重点关注座椅振动、声音感受等。尤其是目前发动机起停系统的普及,发动机起停工况变得频繁,发动机起动过程中的噪声、抖动问题变成影响消费者对车辆NVH 性能评价好坏的首要问题。发动机起动过程中,起动机上的电磁线圈通电吸合,通过杠杆作用将起动机小齿轮向外推出去(或弹出)与飞轮齿圈啮合,起动机带动飞轮高速旋转,ECU 控制喷油器喷油、控制点火线圈点火;发动机正常运转后拖动起动机转动,ECU 检测到发动机转速满足起动机脱离转速阈值,断开继电器使起动机小齿轮退回原位,起动过程完成[2]。整个起动过程中,起动机小齿轮弹出与飞轮啮合过程、起动机带动飞轮运转过程中切割磁感线以及起动机小齿轮退回原位过程都会产生噪声[3]。本文对某车型起动时退齿异响问题产生的机理进行分析,测试起动异响噪声的来源,通过试验验证起动机P 轴齿轮参数对起动机退齿噪声的影响,从而提出相应的整改措施。单体的NVH 性能测试、整车噪声测试及主观评价结果表明,此异响得到有效降低。

1 起动异响故障机理分析

1.1 起动机结构

起动机结构示意图如图1 所示。

图1 起动机结构示意图

1.2 发动机起动过程

发动机起动过程主要分为5 个阶段:

1)起动机带动发动机转动;

2)整车ECU 控制点火系统开始工作;

3)ECU 判定点火成功后,通过转速传感器确定发动机转速是否达到起动机退出转速;

4)如果达到了起动机退出转速,ECU 控制继电器断开起动机电磁开关电源;

5)起动机小齿轮退回原位,起动电枢停止运转,完成整个起动过程。

1.3 起动过程异响产生的机理

起动过程异响产生的机理如图2 所示:

图2 发动机起动过程异响产生机理

在发动机起动过程的不同阶段,会产生不同的噪声,其产生的机理也不尽相同。图2 中,a 阶段主要表现为撞击异响,b 阶段主要表现为敲齿异响,c 阶段主要表现为退齿异响、拖尾声及电磁噪声。

1)起动机小齿轮通过电磁开关弹出,起动机开始旋转,齿轮撞击飞轮齿圈,产生撞击异响。如图2中a 阶段所示。

2)小齿轮与飞轮齿轮进行啮合,起动机带动发动机旋转。发动机开始点火时,由于每缸点火时间短,转速波动较大,这时会冲击起动机齿轮,产生敲击异响。如图2 中b 阶段所示。

3)发动机平均转速为500 r/min 左右时,起动机断电,开始退出。退出时,由于P 轴齿轮的螺旋角较大,使小齿轮能快速回位,小齿轮撞击起动机本体产生退齿异响。如图2 中c 阶段所示。

本文主要讨论退齿异响:发动机ECU 监控发动机转速,当转速达到预设转速阈值,ECU 断开继电器,起动小齿轮退回,退回后起动机单向器齿轮与起动机本体撞击产生碰撞声。

针对退齿异响问题,主要的解决方案有:

1)减小电磁开关的回位弹簧力,降低单向器与小齿轮的冲量,从而降低撞击时的噪声。

2)减小P 轴齿轮的螺旋角,降低小齿轮的回位速度分量,降低单向器与小齿轮的冲量,从而降低撞击时的噪声。

2 起动异响故障案例解析

某新车型在试乘试驾时,反馈车辆在起动过程中声音品质差,存在明显的敲齿及退齿异响,主观评价为5 分,易引起客户抱怨,不可接受。针对此问题,为了便于更好地分析,进行起动过程音频数据采集,将起动异响转化为工程化的振动和噪声频谱图如图3 所示。

图3 起动机近场噪声频谱

从图3 所示的噪声频谱图中可以明显观察到,起动机在常温起动过程中,退齿时,起动机近场噪声约为95 dB(A),主观评价不可接受。

3 起动异响故障排查

对起动机硬件结构及齿形参数进行校核,结合起动机异响故障机理,对NVH 性能测试数据进行分析,初步怀疑起动异响与起动机P 轴齿轮的螺旋角、侧隙有关。

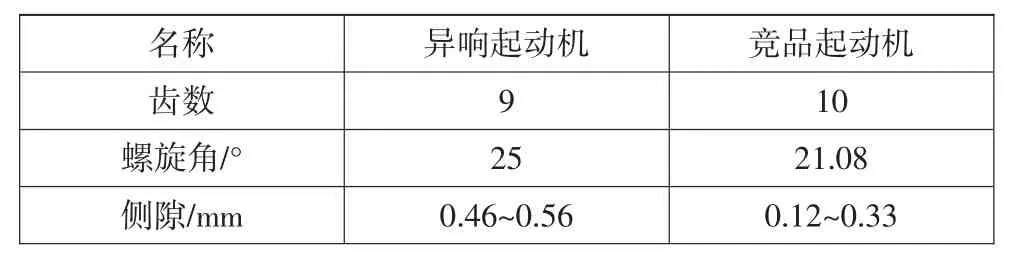

表1 为异响起动机与竞品起动机的P 轴齿轮参数对比。

表1 P 轴齿轮参数对比

表1 中,异响起动机的P 轴齿轮齿数比竞品起动机少1 个,但齿数主要与强度相关,不是起动异响问题的主因。异响起动机的P 轴齿轮螺旋角、侧隙均比竞品起动机大,在不连续的齿轮传动过程中,大的螺旋角导致退齿时单向器旋转速度分量更大,传递的敲击能量更大;大的侧隙会传递更大的敲击能量。

4 设计优化及效果验证

4.1 设计优化方案

对影响退齿异响的P 轴齿轮螺旋角及侧隙进行优化,并将齿数改为10。优化后的P 轴齿轮参数与原始参数对比见表2。

表2 P 轴齿轮原始参数与优化后参数对比

4.2 效果验证

为验证P 轴齿轮参数优化对降低起动机异响的效果,本文将优化前后的样件在同一辆试验车上进行实车起动过程NVH 性能测试,主要是对起动过程中的起动机近场及驾驶室的NVH 性能进行测试。优化前的NVH 性能测试结果如图3b 所示,优化后的NVH 性能测试结果如图4 所示。

图4 优化后的NVH 性能测试结果(5 500~7 500 Hz)

对比图3b 和图4 可以看出,优化后,起动机退齿噪声由95 dB(A)降低至92 dB(A)。

通过对驾驶室内主观评价,主观评价评分从原来的5 分增加至7 分,可接受。

对比测试结果及主观评价可知,优化后的方案对降低起动异响效果明显,车辆起动过程中的振动和噪声明显减小,NVH 性能显著提高。

5 结论

本文通过对起动异响机理进行分析,得出起动机P 轴齿轮的螺旋角与侧隙对起动机退齿异响产生影响。通过减小起动机P 轴齿轮螺旋角、侧隙,有效降低了某车型起动过程中的退齿异响,为新车型起动机开发提供了一定的参考。