电动汽车不同测试工况下的经济性差异分析

2024-04-05孙龙李涛杜宪

孙 龙 李 涛 杜 宪

(1-中汽研汽车检验中心(天津)有限公司 天津 300300 2-合众新能源汽车股份有限公司 3-吉林大学汽车底盘集成与仿生全国重点实验室)

引言

目前,电动汽车的能量存储密度还达不到燃油汽车水平,降低能量消耗率、提高经济性对于电动汽车的发展至关重要[1-2]。对于电动汽车能量消耗量测试,我国相继发布了GB/T 18386.1-2021《电动汽车能量消耗量和续驶里程试验方法 第1 部分:轻型汽车》[3]和GB/T 18386.2-2022《电动汽车能量消耗量和续驶里程试验方法第2 部分:重型商用车辆》[4]。本文对电动汽车在不同测试工况下的能量消耗量、制动回收能量、瞬时制动能量回收功率、DCDC 能量消耗量、车辆座舱温度、充电效率进行测试,目的是分析不同测试工况对电动汽车经济性产生的影响。

1 测试工况设计

为了探讨不同测试工况对电动汽车能量消耗量测试结果产生的影响,本文根据欧洲工况WLTP、通用阿特拉斯循环CADC、德国高速工况BAB 3 种测试循环以及不同空调温度、挡位、驾驶模式、环境温度设计了15 个不同的测试工况,共进行12 次常温试验和3 次非常温试验。具体的测试工况及其设计参数设置见表1。

表1 测试工况及其参数设置

试验过程中,空调设置为自动、风速自动、空气流通模式自动。如无特殊要求,充电放电的测量均按照WLTC 循环的测试标准进行。

试验开始前,记录车辆的胎压、铭牌、VIN(车辆识别码)、开始里程、车辆荷电状态;需要使用空调系统的试验记录空调设置;进行耐久试验用底盘测功机、轮胎气压表、Precision Power 软件、HC 400 型环境舱的校准。

试验结束后,记录本次试验的转鼓里程、结束里程和电量。除BAB 130 外,其他测试均采用缩短法流程进行。缩短法的速度片段由2 个试验循环段和2个恒速段组成,其中DS1 和DS2 为试验循环段;CSSM 和CSSE 为恒速段,由较高的恒定车速构成,用以尽快放电,减少测试时间。

2 测试

被测试的车辆应处于良好的技术状态,在安装REESS 的条件下,磨合里程应大于300 km。试验过程中,测定REESS 的电流和电压,然后根据测定的电流和电压来确定电动汽车的能量消耗量。

2.1 测试方法

1)计算电动汽车能量消耗量。

式中:ECDC,j为基于REESS 电能变化量的第j 个速度区间的能量消耗量,(W·h)/km;ΔEREESS,j为第j 个速度区间所有REESS 的电能变化量,W·h;dj为车辆在第j 个速度区间的行驶里程,km。

2)电网至REESS 的输出效率计算。

式中:ηgrid-to-output为电网至REESS 的输出效率,%,用于描述电源总REESS 充电能量与总REESS 输出能量之间的关系;EDC-discharge为在REESS 放电程序的整个阶段从电池中提取的电能,W·h;EAC为REESS 完全充电时从干线输送的电能,W·h。

3)电动汽车续驶里程计算(GREEN NCAP 规定)。根据标准化的REESS 放电和充电测试程序,以确定纯电动汽车(PEV)从电网获取的能量,并确定电池容量。根据测试程序测得的车辆能量消耗量结果,加上REESS,可计算出车辆的行驶里程。

车辆的标称行驶里程由实验室测量的能量消耗量推导出结果。

式中:Rnominal为标称行驶里程,km;EDC-discharge为车辆吸收的电能,W·h;ECWLTC_cold_def为WLTC 默认循环下的能量消耗量,(W·h)/km;ECWLTC_warm为WLTC 暖循环下的能量消耗量,(W·h)/km;BAB 为BAB 循环下的能量消耗量,(W·h)/km。

4)测定PEV 的REESS 电流与电压。REESS 电流和REESS 电压的测量应在测试开始的同时进行,并在车辆完成测试后立即结束。

5)预处理。启动REESS 预处理的测试程序,以准备测试电动汽车的电能消耗测量。REESS 的初始充电包括放电和正常充电。放电程序应按照制造商的建议进行,制造商应保证通过放电程序尽可能充分地耗尽REESS。REESS 须在规定的环境温度下充电,或在以下条件下充电:

条件1:车载充电器(如已安装);

条件2:制造商推荐的外接充电器,使用规定的正常充电模式。

当车载或外部仪器显示REESS 充满电时,达到充电结束标准。

2.2 测试情况

根据表1 的测试工况进行测试,测试情况为:

1)测试0(滑行+放电),通过测试得到的滑行阻力系数与厂商提供的数值基本一致。

2)测试1~测试15,工况跟踪满足标准技术要求。

3 测试结果分析

3.1 电机能量消耗量分析

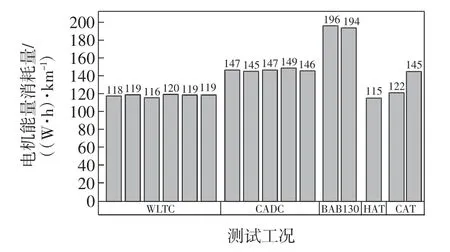

图1 为各次试验电机的能量消耗量。横坐标中,WLTC 代表WLTC 常温试验,HAT 代表WLTC 高温试验,CAT 代表WLTC 低温试验。

图1 所有测试工况的电机能量消耗量

从图1 可以看出,在WLTC、CADC 和BAB 130的常温试验中,6 次WLTC 常温试验的电机能量消耗量相差不大,5 次CADC 常温试验的电机能量消耗量相差不大,2 次BAB 130 常温试验的电机能量消耗量相差不大。证明常温下,不同挡位、驾驶模式、空调设置、试验顺序对电机能量消耗量的影响不是很大。相对于WLTC 常温试验,在WLTC 高温试验中,电机能量消耗量稍有减少。相对于5℃的WLTC低温试验,在-7 ℃的WLTC 低温试验中,电机能量消耗量明显增大。

3.2 制动回收能量分析

图2 分别为WLTC 测试循环低电量下(简称WLTC-2)和CADC 测试循环低电量下(简称CADC-2)的制动能量回收情况。

图2 低电量下制动回收的能量

在WLTC-2 循环中,测试5 为B 挡,测试6 为运动模式。从图2a 可以看出,车辆在B 挡下的回收能量比WLTC 标准测试(测试1)增加了34 W·h,即增加了4.1%,回收能量的增长幅度较小。在运动模式下,为了更舒适的车辆驾驶体验,回收能量比WLTC标准测试(测试1)减少了32.9 W·h,即减少了4%。在-7℃低温测试(测试15)下,车辆的制动能量回收相较于WLTC 标准测试(测试1)减少了11.5%。

在CADC-2 循环中,测试8 和测试14 为B 挡,测试7、测试10 和测试13 为D 挡。从图2b 可以看出,CADC-2 循环回收的能量多于WLTC-2 循环。B挡回收的能量多于D 挡,说明B 挡制动能量回收比D 挡更积极。回收能量最多是测试14,回收能量最少的是测试13,测试14 回收的能量比测试13 多8.7%。可知,B 挡回收的能量比D 挡回收的能量最多多8.7%,不到10%。因此可以认为,D 挡只有在回收功率较大时才会启动制动能量回收,避免了电池频繁充放电状态转换带来的危险,而B 挡则相反。

3.3 瞬时制动能量回收功率分析

选择WLTC 高速段的瞬时制动能量回收功率进行分析,是因为WLTC 高速段的制动次数较多,制动强度较大,更容易看出不同回收策略下制动能量回收功率的差异。图3 分别为常温和低温下,WLTC 高速段加速度与瞬时制动能量回收功率的曲线。图中,红点代表加速度小于0 但没有制动能量回收的部分。

图3 常温与低温下WLTC 高速段加速度和瞬时制动能量回收功率曲线

从图3 可以看出,在高SOC 状态,低温下,制动能量回收功率被限制在5 kW 以内;常温下,制动能量回收功率最多为17.5 kW。

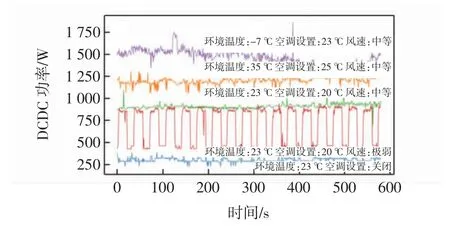

3.4 DCDC 能量消耗量分析

从上述电机的分析可以得出,常温下能量消耗量差异主要来自于DCDC。不同测试工况下车辆DCDC 的功率曲线如图4 所示。图中,蓝色曲线为WLTC 标准测试(测试1)中DCDC 的功率曲线。

图4 不同测试工况下的DCDC 功率

从图4 可以看出,在没有接入高压电的情况下,车辆的DCDC 功率需求在300 W 上下浮动。从图4 中的红色曲线可看出,在室温下开启HVAC(暖通空调)系统,风速为极弱时,HVAC 的工作状态呈现方波状,且DCDC 最低功率比基础功率高了约100 W。因此认为车辆的压缩机在风速极弱的条件下呈开、关交替状态,鼓风机在持续运转。从图4 中的绿色曲线可看出,风速变为中等,压缩机全程持续工作;从图4中的橙色曲线可看出,在环境温度升高之后,DCDC功率有所提高,说明HVAC 可根据车内温度自动调节制冷功率;从图4 中的紫色曲线可以看出,在低温环境下,车辆加热增大了功率需求,DCDC 功率最高。

3.5 车辆座舱温度分析

统计车辆在开启HVAC 系统的12 次试验的座舱内温度分布,如图5 所示。图5 中,分别展示了常温低风速、常温中等风速、高温中等风速、低温中等风速下,车辆在行程的后50%内,也就是在空调工作状态稳定的情况下,车辆座舱内的温度分布情况。图中的橙色点划线为设定的空调温度。

图5 车辆座舱内的温度分布

从图5 可以看出,大部分测试工况,车辆座舱内温度与HVAC 的设定温度都存在一定程度的偏离。在常温低风速测试中,座舱内温度变化比较稳定,均比HVAC 的设定温度高,平均温度比HVAC 的设定温度高出2 ℃。在常温中等风速测试中,座舱内温度变化不稳定,测试13、测试14 为CADC 测试,座舱内温度基本达标;测试5 和测试9 分别为WLTC 和BAB 130 测试,座舱内温度均较高;在测试10 中,车辆驾驶模式为运动模式,座舱内温度比HVAC 的设定温度约高2.5 ℃。高温测试(测试11)中,座舱内温度比HVAC 的设定温度高3.7 ℃。低温测试中,座舱内温度分布不稳定,测试12 和测试15,座舱内温度分别比HVAC 的设定温度高3.5 ℃和6 ℃。

在高温环境下,车辆会牺牲车内温度以保证续驶里程,导致空调功率不足以达到所需温度,使得座舱内温度将不符合试验程序的温度范围要求(为设定温度±3 ℃)。由于座舱内温度和空调功率相关,制冷时,座舱内温度越高,HVAC 消耗的能量越少。这时,空调制冷的控制策略看起来像开关控制,而不是常见的变频控制,这可能会对乘客的舒适度产生一定影响。

3.6 充电效率分析

根据15 次测试的充放电量,分别进行AC(交流电)充电能量和DC(直流电)充电能量、DC 放电能量的线性拟合,结果如图6 所示。图6 中,横坐标为AC充电能量;图6a 中,纵坐标为DC 充电能量;图6b中,纵坐标为DC 放电能量。

图6 试验车辆充电效率

图6 所示的拟合结果显示,电网到电池的效率ηgrid-to-battery和电网到车轮的效率ηgrid-to-output分别为93.01%和88.42%。

4 结论

为了分析不同测试工况对电动汽车经济性产生的影响,本文根据欧洲工况WLTP、通用阿特拉斯循环CADC、德国高速工况BAB 3 种测试循环以及不同空调温度、挡位、驾驶模式、环境温度设计了15 个不同的测试工况,共进行了12 次常温试验和3 次非常温试验,对15 个测试工况下的电机能量消耗量、制动回收能量、瞬时制动能量回收功率、DCDC 能量消耗量、车辆座舱温度、充电效率进行了测试,并对测试结果进行了分析。得出如下结论:

1)在WLTC、CADC 和BAB 130 的常温试验中,不同挡位、驾驶模式、空调设置、试验顺序对电机能量消耗量的影响不是很大。相对于WLTC 常温试验,在WLTC 高温试验中,电机能量消耗量稍有减少。相对于5 ℃的WLTC 低温试验,在-7℃的WLTC 低温试验中,电机能量消耗量明显增大。

2)在WLTC-2 循环中,车辆在B 挡、运动模式、-7 ℃低温测试下的回收能量分别比WLTC 标准测试多4.1%、少4%、少11.5%。在CADC-2 循环中,B 挡的回收能量多于D 挡,但B 挡的回收能量比D 挡的回收能量最多多8.7%。可以认为,D 挡只有在回收功率较大时才会启动制动能量回收,避免了电池频繁充放电状态转换带来的危险,而B 挡则相反。

3)在高SOC 状态,低温下,制动能量回收功率被限制在5 kW 以内;常温下,制动能量回收功率最多为17.5 kW。

4)车辆的DCDC 基本功率需求在300 W 上下浮动。在室温下开启HVAC(暖通空调)系统,风速为极弱时,DCDC 最低功率比基本功率高了约100 W。在环境温度升高之后,DCDC 功率有所提高,说明HVAC 可根据车内温度自动调节制冷功率;在低温环境下,车辆加热增大了功率需求,DCDC 功率最高。

5)大部分测试工况,车辆座舱内温度与HVAC的设定温度都存在一定程度的偏离。在常温低风速测试中,座舱内的平均温度比HVAC 的设定温度高出2 ℃。在常温中等风速测试中,CADC 测试中,座舱内温度基本达标;WLTC 和BAB 130 测试中,座舱内温度均较高;在车辆驾驶模式为运动模式时,座舱内温度比HVAC 的设定温度约高2.5 ℃。在高温测试中,座舱内温度比HVAC 的设定温度高3.7 ℃。在5 ℃和-7 ℃低温测试中,座舱内温度分别比HVAC的设定温度高3.5 ℃和6 ℃。

6)电网到电池的效率和电网到车轮的效率分别为93.01%和88.42%。说明车辆在各种模式下耗电后,充电效率稳定。