脉冲激光烧蚀CFRP材料工艺优化

2024-04-03宋金潮王遥遥汤迎红

蔡 颂,宋金潮,王遥遥,陈 达,邓 凯,汤迎红,李 琦

(1.武昌工学院 智能制造学院,武汉 430065,中国;2.湖南工业大学 机械工程学院,株州 412007,中国)

0 引 言

在当今工业化大发展的浪潮中,新材料和新技术不断涌现,在轨道交通领域,复合材料因其自身轻质化等优点被广泛应用;在材料加工领域,激光加工技术因其高精度、高效率等显著优势,对加工后材料的形状精度具有明显的提升效果[1-2],作为一种非接触式的先进加工技术,在复合材料加工领域的应用潜力巨大[3],激光加工碳纤维复合材料(carbon fiber reinforced plastics,CFRP)已经成为目前研究的热点[4-5]。CFRP具有低密度、高强度、耐高温、耐辐射、抗化学腐蚀等良好特点,被广泛应用于航空航天、汽车、风力发电、医疗等国家竞争发展的重要领域[6]。由于CFRP材料本身层叠、纤维织构等特点,采用铣削[7-8]等传统的机械加工工艺会导致材料分层,出现梯层形式的损伤、内部纤维拔出等棘手问题,导致材料本身的力学性能降低, 使其应用发展受到了限制。

碳纤维作为CFRP材料内的增强材料,在传热性能、能量吸收率和物质相变上与作为基体的环氧树脂存在着巨大的差异。由此激光加工CFRP材料会出现材料分层、内部纤维拔出及烧蚀区域周围的热影响区(heat affected zone, HAZ)等缺陷,严重影响CFRP的加工质量,这对激光加工CFRP材料的发展会有一定的阻碍[9-10]。

本文中采用光纤脉冲红外激光器对CFRP材料进行烧蚀实验,根据激光器峰值功率、离焦量、激光扫描速率多种参数构成的组合[11-13],探究不同激光工艺参数下激光加工CFRP材料质量的规律,优化红外激光加工CFRP材料的加工工艺。

1 纳秒脉冲激光加工CFRP材料工艺流程

纳秒脉冲激光烧蚀CFRP材料工艺流程图如图1所示。激光器产生高能激光束经光纤传导,扫描振镜采用动磁式和动圈式偏转的工作方式使光纤传导后的激光束发生偏转,经场镜聚焦照射在CFRP材料板材上,在板材表面激光焦点一定范围的位置内,温度上升,受到烧蚀的CFRP材料板材发生变化。其中碳纤维在常压下没有液相,气化碳纤维所需要的能量要比激光蒸发树脂基体需要的能量高出一个数量级[14-15]。根据XU等人[16]的研究可知,红外激光照射在CFRP材料板材过程中,碳纤维对红外激光的吸收约占激光器发射激光的80%,碳纤维吸收了绝大部分的激光能量,从而发热使碳纤维CFRP板材表面的环氧树脂蒸发。CFRP材料表面树脂基体经历了由固相-液相-气相的转变,表面微量树脂基体被蒸发,扩散到空气中,气体具有一定刺激性和烧焦的气味。随着激光功率增加,CFRP材料中的增强材料碳纤维局部燃烧,由固相转变为气相,变成气体扩散至空气中,实现CFRP材料的烧蚀加工。本实验中采用的光纤激光打标机,其振镜是由x和y场镜及驱动器组成,用于激光扫描和定位的局部系统,由Ezcad软件控制输出伺服信号控制振镜偏转,以定位x和y平面上的目标位置[17],使激光束能照射到目标点进行烧蚀工作,材料表面将会出现由振镜偏转控制激光束烧蚀后留下的痕迹;手动控制手轮来调整升降轴的高度位置,同时也调控CFRP材料表面与振镜内部透镜焦点位置之间的纵向距离,控制材料表面激光光斑的大小,结合不同的激光功率密度对CFRP材料进行烧蚀[18]。

图1 激光加工CFRP材料过程示意图Fig.1 Schematic diagram of the process of laser processing CFRP materials

2 实验材料及方法

本实验中采用的CFRP材料是平纹哑光碳板,其增强材料为3K花纹,即单束由3000根单纱正交排布组成后的单位最小的网格,其基体为耐温、耐腐蚀、高电绝缘的环氧树脂,长300 mm,宽200 mm,厚度0.5 mm±0.1 mm,纤维体积含量占总板材的60%以上,纤维铺层的铺设方向为0°(横束)和90°(纵束),加表面编制布料一起共3层。激光波长为1064 nm。将材料放置在工作台,高能量激光束场镜聚焦后照射在碳纤维板上,在控制器软件上设定程序使激光在操作台2维x轴和y轴[19]确定的平面上扫描移动,实现对CFRP材料的激光烧蚀。

加工完成后,碳纤维板材表面一定会有影响实验观察结果的碳纤维残渣、灰尘等杂质,故需要在观察材料表面形貌前,对碳纤维板材进行一定的清洗,考虑到材料的特点,一般选用超声波清洗机,使其在纯净水中清洗。打开加热开关,设置加热温度为35 ℃,实际温度到达设置温度的1 min左右,同时采用最高档位5档的超声功率,约900 W。脉冲激光烧蚀CFRP材料板材后,表面的杂质与板材脱离进入水中。板材经清洗后,进行干燥处理。最后采用超景深3维显微系统观察脉冲激光烧蚀后的CFRP材料板材表面的形貌,获得刻蚀线线宽等数据[20]。

3 实验结果分析

3.1 线宽随离焦量变化的宽窄演变规律

本实验中选用的CFRP板材表面由碳纤维束呈90°横纵交错的网格组成,纵束网格相对横束网格较为凸起。离焦量的选定决定了激光刻蚀能量的利用效率,操控激光器的手轮,使振镜在升降轴上调整z轴的高度,以完成激光器的调焦[21]。用激光器在CFRP材料板上刻蚀线条,由于材料表面环氧树脂含量在横束和纵束单位网格之间交界处较网格中心区域更多,分布不均。为保证实验的准确性,故选择从正方形网格左边长中点开始,终止于接近横向第6个网格右侧边长中点位置,实验示意图如图2所示。

图2 刻蚀线在材料上的位置Fig.2 Position of the etching line on the material

首先,选取用来刻蚀线段的激光扫描速率,对应器材说明书,将偏振镜与移动轴的连接部件高度到工作台的距离称为升降轴刻度h,选取在聚集激光较强范围内的升降轴刻度7.4 cm,在CFRP材料板子上分别以激光扫描速率为30 mm/s、50 mm/s、70 mm/s、90 mm/s、110 mm/s刻蚀线段,如图3所示。图3a~图3e分别对应激光扫描速率为30 mm/s、50 mm/s、70 mm/s、90 mm/s、110 mm/s时,CFRP材料板刻蚀线。由此可看出,对应70 mm/s的激光扫描线条较其它线条连续性好,刻蚀线条没有明显的单位网格边缘环氧树脂导致的中断部分存在,故选取70 mm/s 作为在不同离焦量下刻蚀线条的激光扫描速率。

图3 脉冲激光不同速率下的刻蚀线Fig.3 Etching lines at different speeds of pulsed laser

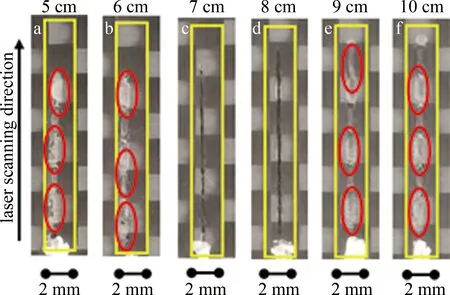

以升降轴上的刻度“h=5 cm”为下限、“h=10 cm”为上限,旋转手轮,每次控制振镜向上移动1 cm,重复实验6次,确保穿过透镜的激光在聚焦后的焦点处于划定的上下限范围内,如图4所示。图4a~图4f分别对应升降轴刻度h为5 cm、6 cm、7 cm、8 cm、9 cm、10 cm时,CFRP材料板刻蚀线。其中,7 cm和8 cm刻度处刻蚀线线宽最细,并且是连续的线段,而其它线条几乎都有断点,且刻蚀深度不明显,故确定0 mm离焦量的位置就在升降轴刻度7 cm与8 cm之间。以7 cm为起点0.2 cm为步长,在CFRP材料板上刻蚀线条,直至到达升降轴8 cm刻度处,按表1中的参数设置进行脉冲激光线段刻蚀后的CFRP材料板材如图5所示。图5a~图5e分别对应升降轴刻度h为7.0 cm、7.2 cm、7.4 cm、7.6 cm、7.8 cm、8.0 cm时,CFRP材料板刻蚀线。观察到图中7.6 cm的刻蚀线条较细且较为连贯,为保证在CFRP材料板材找到激光光斑最小的离焦量位置刻度,故将振镜在7.6 cm处沿着升降轴上下各移动1 mm的距离,取升降轴刻度7.5 cm、7.7 cm,测量该刻度处激光刻蚀线条的宽度。

图4 1 cm升降轴刻度跨度的刻蚀线Fig.4 Etching lines for the span of 1 cm lifting axis

图5 0.2 cm升降轴刻度跨度的刻蚀线Fig.5 Etching lines for the span of 0.2 cm lifting axis

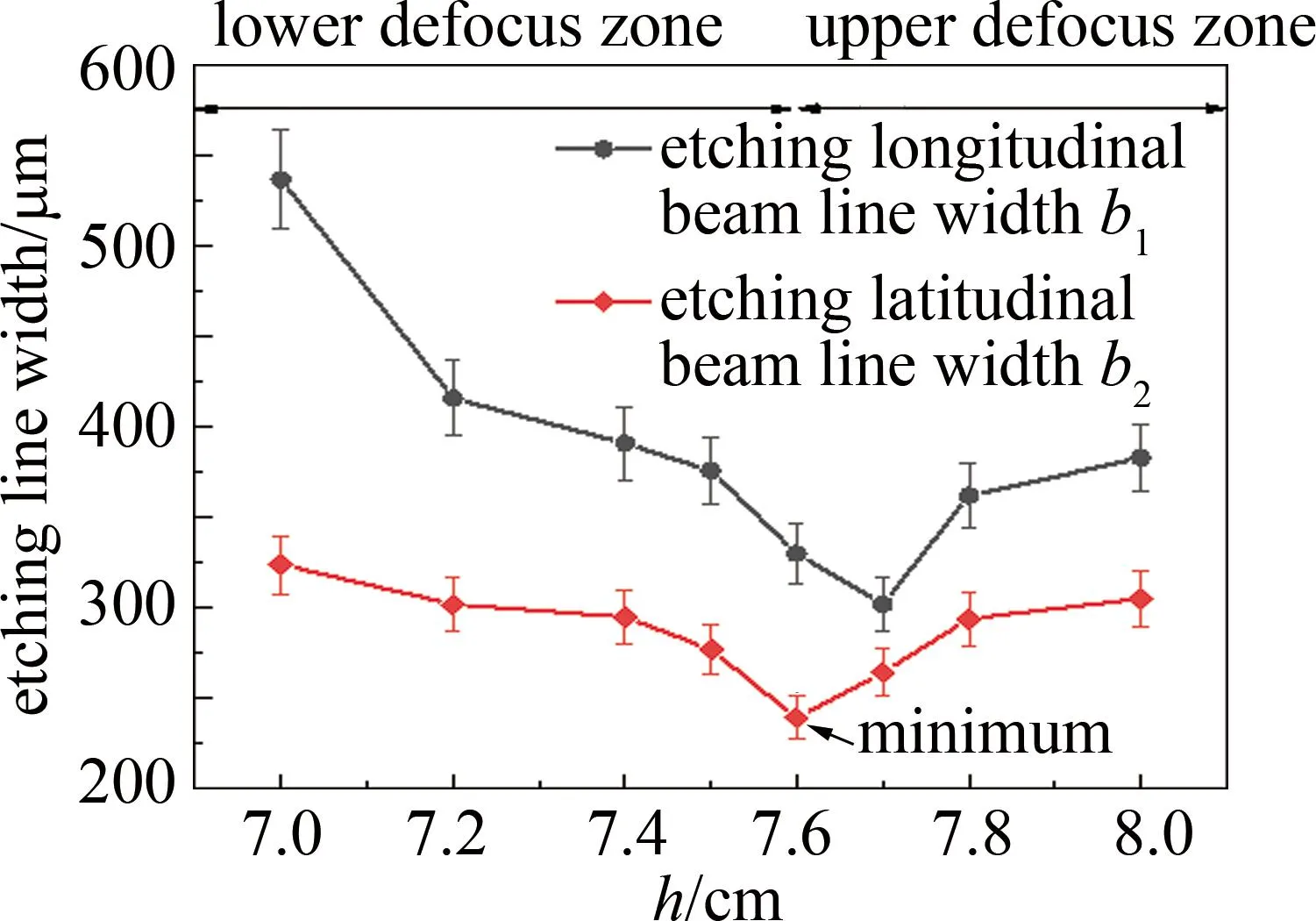

本实验中采用超景深3维显微镜系统(70倍)观察激光刻蚀后的线条在CFRP材料板材的横束和纵束碳纤维网格上的表面形貌,并测量刻蚀线的宽度。考虑到材料有一定的密度缺陷,刻蚀线段在CFRP材料上的形状会有差异。因此,为减小实验的误差,保证实验结果严谨,应测量网格上较宽的线段宽度来确定0 mm离焦量在z轴上的位置,刻蚀线宽度b1和b2于不同升降轴刻度h下的横束单位网格及纵束单位网格线宽规律图如图6所示。环境、仪器等多方面因素导致误差产生,其误差范围为5%。

图6 单位网格线宽随激光器升降轴刻度变化规律图Fig.6 Line width of the unit grid changes with the scale of the laser lift axis

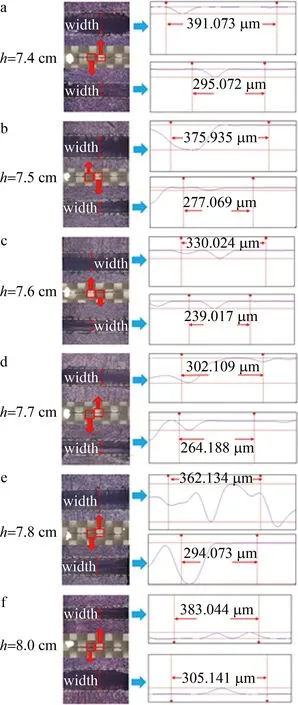

由图6可知,当激光器升降轴刻度h由7.0 cm逐渐增加至7.6 cm时,即从下离焦区向中离焦变化时,刻蚀线线条在纵束单位网格上的宽度从537.001 μm减少到330.024 μm,此时刻蚀线线条在横束单位网格上的线宽从324.000 μm减少到239.017 μm,且到达最小横束碳纤维网格线宽;当由7.6 cm增加至8.0 cm,即从中离焦向上离焦区变化时,刻蚀线线条在纵束单位网格上的宽度先从7.6 cm刻度的330 μm减小到7.7 cm刻度的302 μm,再从该刻度线宽增加到8.0 cm刻度的383 μm,其中在7.7 cm刻度的纵束碳纤维单位网格刻蚀线的线宽最小;与此同时,刻蚀线线条在横束单位网格上的线宽从239 μm增加到305 μm。图7a~图7f所示是升降轴刻度h分别为7.4 cm、7.5 cm、7.6 cm、7.7 cm,7.8 cm、8.0 cm时的CFRP材料板表面形貌图。此时激光峰值功率为20 W,激光扫描速率为70 mm/s。

图7 脉冲激光烧蚀CFRP复合材料表面形貌图Fig.7 Topographic map of the surface of the CFRP composite by pulsed laser ablation

碳纤维单位网格中横束碳纤维线宽与纵束网格中碳纤维线宽最小值并不在同一升降轴刻度上。故本实验中的CFRP复合材料板材横纵束的碳纤维网格表面材料并不在同一平面上,如图8所示。

图8 CFRP复合材料板材剖面图Fig.8 Sectional view of CFRP composite sheets

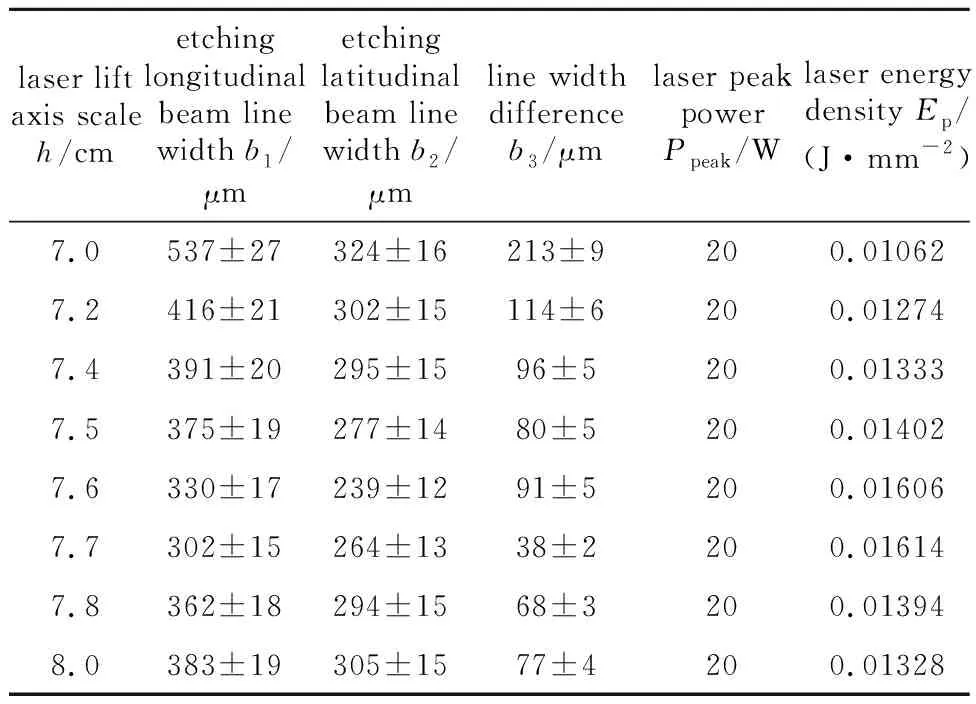

横束和纵束碳纤维网格上的最小线宽并不是由同一激光器升降轴刻度下的激光所产生的。为找到激光器升降轴刻度的最佳位置,即实验中所用的最小离焦量,不能只考虑刻蚀线线宽,要将激光能量密度纳入考虑的范畴。激光峰值功率恒定,不同升降轴刻度的激光能量密度如表2所示。

表2 单位网格不同线宽对应激光功率密度Table 2 Different line widths per unit grid correspond to laser power density

激光能量密度计算公式为[22]:

Pav=Ppeakfτ

(1)

Ep=Pavt/S

(2)

式中:Ep为脉冲激光能量密度;Ppeak为激光峰值功率;Pav为激光平均功率;t为激光扫描时间;S为激光扫描面积;f为重复频率。

随着b1从537 μm减小至302 μm时,Ep从0.01062 J/mm2增加至0.01614 J/mm2,此时激光能量密度最大,并且激光在纵束单位网格上的刻蚀线线宽最小,然而刻蚀线横束线宽仅次于激光能量密度为0.01606 J/mm2时的刻蚀线横束线宽,此外横束单位网格中的碳纤维与激光扫描方向相差0°,因此在该角度下碳纤维材料上几乎没有热影响区;虽然刻度7.7 cm处的激光能量密度大于刻度7.6 cm处的激光能量密度,但是二者的激光能量密度约10-4J/mm2的差距,可忽略不计。此外碳纤维横束与纵束单位网格上的线宽差最小,根据JIANG等人[9]的研究,在激光加工CFRP材料过程中,激光扫描与碳纤维夹角0°时,几乎没有热影响区,故确定激光光斑直径为239 μm最为精确,确定升降轴刻度7.6 cm处为0 mm离焦量。

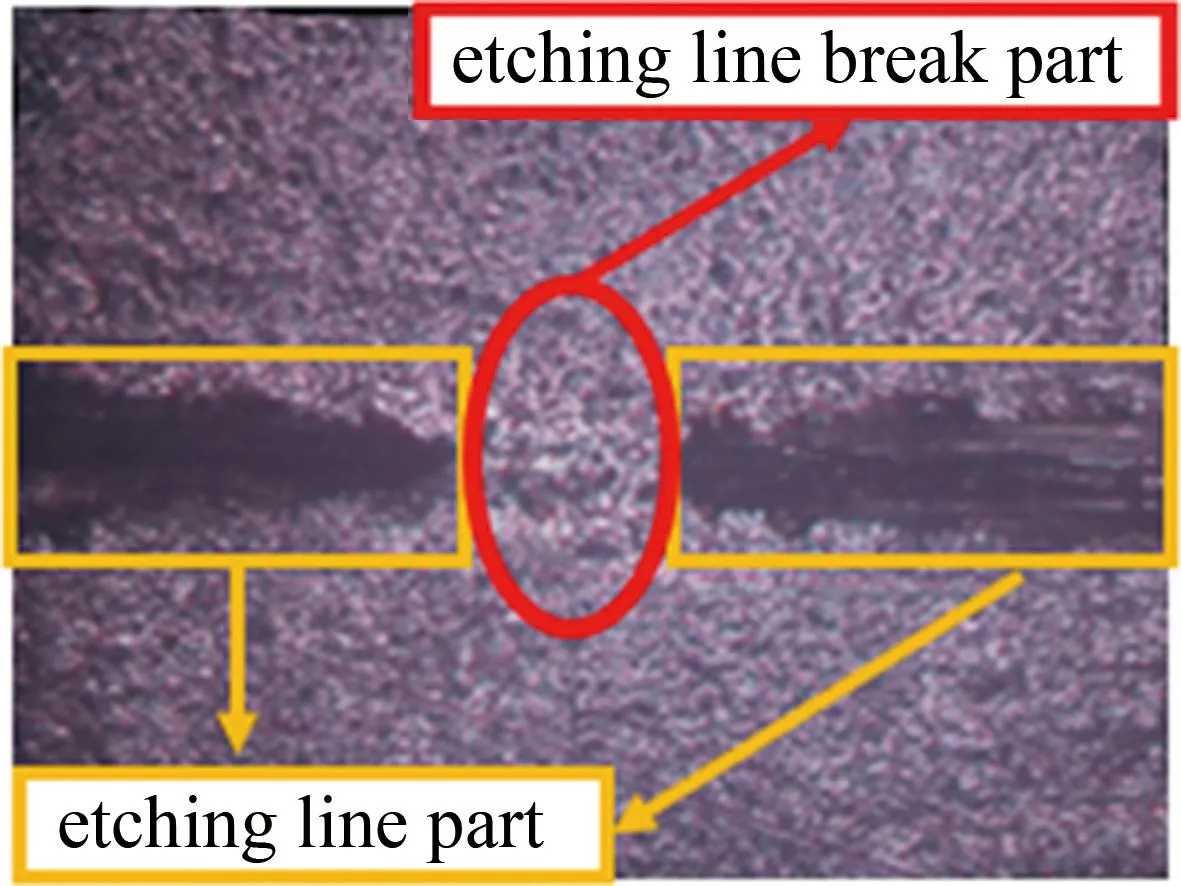

3.2 激光刻蚀线条的断线现象

如图9所示,是以功率2 W、频率0.2 MHz、300 mm/s的速率对材料进行线刻蚀,材料表面由电脑设定的线条程序经激光器在CFRP材料板材上刻蚀后并不是连续的,会在单位网格之间发生中断。这种现象不仅与基体和增强材料的相变温度有关,也与CFRP的制造工艺有关。首先碳纤维比环氧树脂的气化温度高,其次碳纤维对红外光的吸收率要比环氧树脂对红外光的吸收率大得多,碳纤维吸收了绝大部分的激光能量,从而使碳纤维CFRP板材表面的环氧树脂基体蒸发。CFRP材料是由多束碳纤维纺丝、碳化、编织、铺叠、层压[23]填充并由环氧树脂粘合,碳纤维在树脂中正交分布,在单位碳纤维束网格之间,由于相邻网格是呈90°横纵排布,其中纵束网格凸起,因此环氧树脂在纵束和横束网格间高度差的缝隙处堆积。在激光划线过程中,基质环氧树脂的激光吸收率远远低于碳纤维的激光吸收率,网格中间部分的环氧树脂较薄,碳纤维吸收的能量会很快地将环氧树脂进行蒸发,使其在短时间内完成由固相到液相进而到气相的转化。对于较厚树脂层的网格交界位置,当用较小的激光刻蚀后,堆积环氧树脂下的碳纤维吸收的能量会迅速传播到堆积的环氧树脂层,然而积累的能量不足以融化该位置处的环氧树脂,故不会在该位置留下刻蚀痕迹。

图9 激光刻蚀CFRP复合材料中刻蚀线的断线区域Fig.9 Broken area of etching line in laser-etching CFRP composites

在此激光刻蚀线条的基础上增加一定能量时,网格中心位置依然会在该功率下发生变化,而在网格交界位置,表面的环氧树脂会受其下面的碳纤维导入能量表现熔融的状态,并没有达到该位置熔化的温度阈值,因此激光依然不会在该位置留下痕迹。

当激光能量超过碳纤维网格交界的环氧树脂熔化的温度阈值,交界处周围的碳纤维吸收一定能量加热该处的环氧树脂,接近碳纤维部分的环氧树脂先熔化蒸发,横纵束单位网格交界处树脂层最厚,达到熔化阈值,交界处的环氧树脂熔化,但由于本实验中所用材料在厚度上有限,所以再次增加激光的功率只能在一定程度上使二者刻蚀深度接近,不能完全抹去刻蚀深度的差距。

3.3 CFRP复合材料烧蚀质量演变规律

为提高脉冲激光烧蚀CFRP材料的效率,选取激光器升降轴刻度7.6 cm及0 mm离焦量,此处激光光斑面积最小,在横束碳纤维单位网格刻蚀线宽最小。激光加工工艺参数如表3所示。

表3 激光加工工艺参数Table 3 Laser processing process parameters

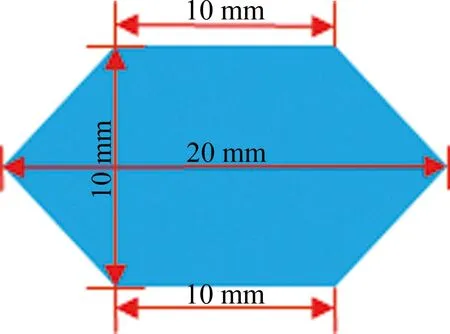

在CFRP材料板材上烧蚀如图10所示的六边形,考虑到材料的厚度及碳纤维复合材料的特性等因素,已知激光器额定功率20 W,选取10%、20%、30%、40%、50%时的激光功率,即2 W、4 W、6 W、8 W、10 W。烧蚀后的CFRP材料板材如图11所示。图11a~图11e分别对应激光功率为2 W、4 W、6 W、8 W、10 W时,烧蚀后的CFRP材料板材。

图10 激光烧蚀CFRP材料图形Fig.10 Pattern of laser ablation CFRP material

图11 烧蚀后的CFRP材料板材Fig.11 CFRP material sheets after laser ablation

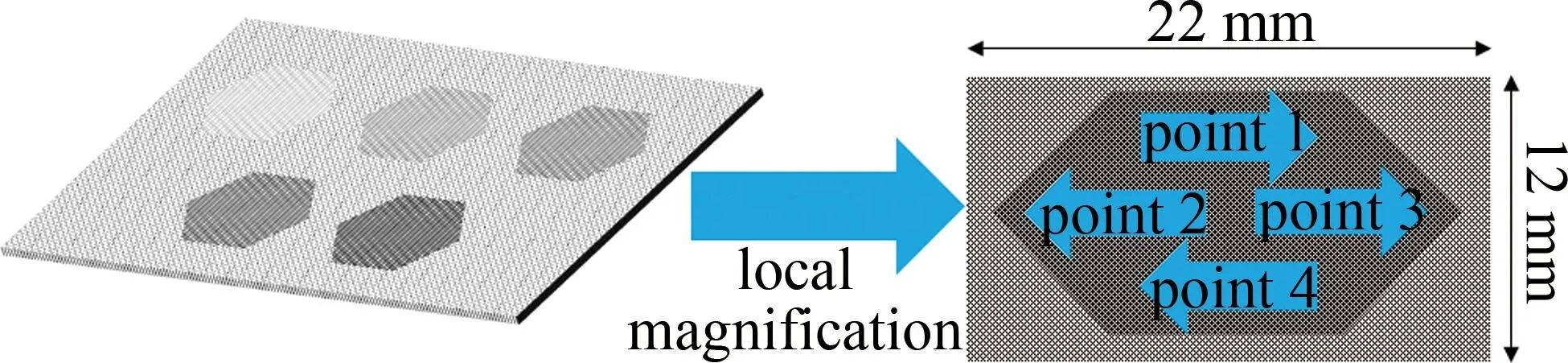

CFRP材料由碳纤维与有机环氧树脂复合而成,不同激光参数铣削后留下痕迹的形貌、层次、纹理有所不同,因此可引入表面粗糙度Ra对激光刻蚀后的痕迹进行评价。表面粗糙度是指材料加工后其表面不规整形貌的峰谷间距及同平面高低差[24],Ra越小,测量目标表面更平整。纳秒脉冲激光的波长为1064 nm的红外激光。由分散碳纤维组成的微结构有效地提高了激光表面吸收率,其中碳纤维多重反射影响着碳纤维材料的吸收率,这使得碳纤维复合材料相对于均匀材料的吸收率较高,并且增强材料碳纤维的比热容相对于基质材料环氧树脂的比热容较小,所以CFRP材料表面的环氧树脂并不是直接吸收激光能量蒸发,而是由于碳纤维发热,表面环氧树脂被蒸发。在碳纤维增强材料的激光加工过程中,激光功率导致的激光光斑不同,会受到吸收涨落效应的影响,而部分功率确定的激光光斑的直径与少数纤维直径一样大,因此在不同的位置吸收率可能不同,这也是影响材料表面形貌的不均匀的因素。采用不同的激光功率对CFRP复合材料的烧蚀质量进行探究,与此同时使用便携式表面粗糙度测量仪,该仪器通过光切法测量光纤脉冲激光烧蚀后的CFRP材料的表面粗糙度质量。随着测量点数增多,Ra的测量精度越精准,故选取烧蚀区域的4个测量点,如图12所示。测试点1和3由左向右进行测量,测试点2和4由右向左进行测量,以4个粗糙度为1个六边形的1组数据,取平均值。

图12 表面粗糙度测量示意图Fig.12 Schematic diagram of surface roughness measurement

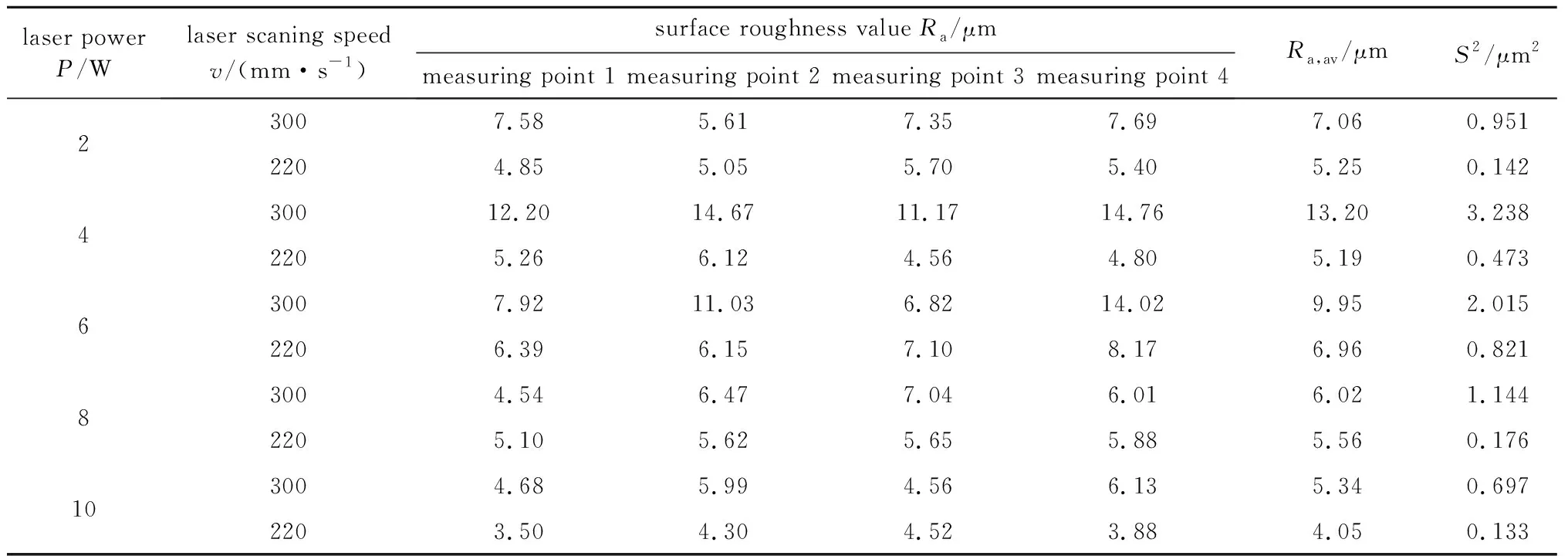

分别选定激光功率2 W,4 W,6 W,8 W,10 W及激光扫描速率为220 mm/s和300 mm/s进行组合实验,烧蚀完成后采用超声波清洗机清洗,待干燥后使用表面粗糙度测量仪测量表面粗糙度值,如表4所示。

表4 清洗后表面粗糙度数据表Table 4 Surface roughness data sheet after cleaning

如表4中的数据所示,在激光束移动速度恒定时,激光峰值功率由2 W增加到10 W过程中,表面粗糙度先增加后减少,二者都在激光功率6 W时,达到最大值。激光功率一定时,降低激光扫描速率,会降低烧蚀后的材料表面粗糙度,5种激光功率对应降低激光束扫描速率后,表面粗糙度降低的幅度分别为24.79%,60.68%,30.05%,7.64%,24.16%,激光扫描速率增加,激光光斑与材料接触时间减少,材料吸收激光的时间减少。不同情况下的测试点2和4表面粗糙度值均大于测试点1和3的表面粗糙度值,可见激光烧蚀过程有一定不稳定性,故引入方差来衡量数据波动和离散性的指标,数据波动越小,离散程度越小,烧蚀稳定性越好。根据粗糙度数据,求出4组数据的平均值,求出样本方差S2来判定,能直观反应数据的离散情况,计算公式为[25]:

(3)

式中:Ra和Ra,av、n分别为表面粗糙度、表面粗糙度平均值和测量次数,本文中取n=4。

当激光功率为2 W时,样本方差S2分别为0.951 μm2(v=300 mm/s)和0.142 μm2(v=220 mm/s);当激光功率为4 W时,样本方差S2分别为3.238 μm2(v=300 mm/s)和0.473 μm2(v=220 mm/s);当激光功率为6 W时,样本方差S2分别为2.015 μm2(v=300 mm/s)和0.821 μm2(v=220 mm/s);当激光功率为8 W时,样本方差S2分别为1.144 μm2(v=300 mm/s)和0.176 μm2(v=220 mm/s);当激光功率为10 W时,样本方差S2分别为0.697 μm2(v=300 mm/s)和0.133 μm2(v=220 mm/s)。清洗后的表面粗糙度和数据稳定性样本方差随激光功率和激光扫描速率的演变规律如图13所示。

图13 数据稳定性样本方差S2变化规律Fig.13 Variation of sample data stability variance S2

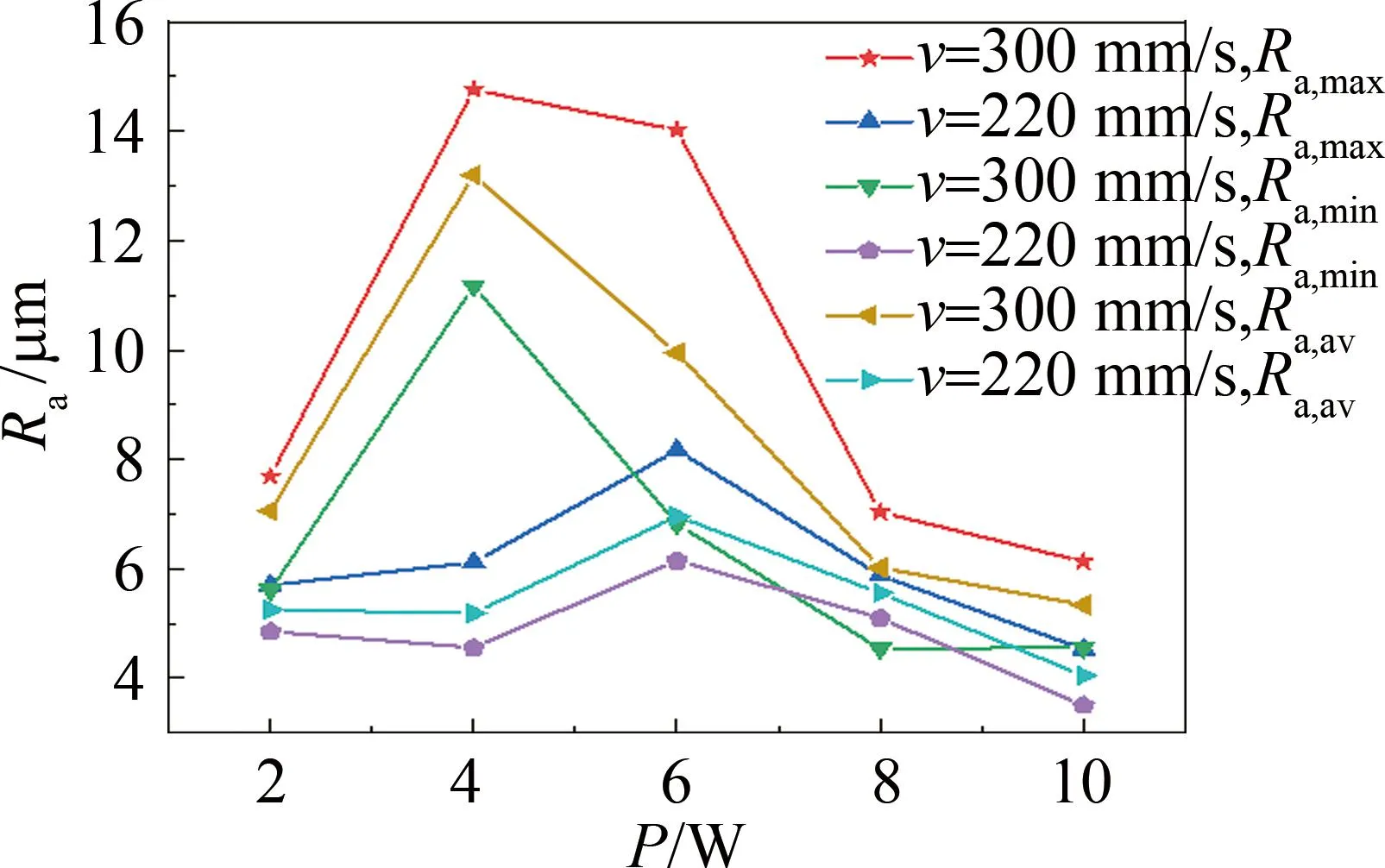

考虑到测量数据量较大,故选择相同条件下的最大值Ra,max、最小值Ra,min、平均值Ra,av。数据越小,材料表面越光滑。如图14所示,当v一定时,Ra,max、Ra,min、Ra,av随着激光功率先增大后减小。其中在v=220 mm/s的情况下,粗糙度在P=6 W处取最大值,在P=10 W处取最小值;在v=300 mm/s的情况下 ,粗糙度在P=4 W处取最大值,在P=10 W处取最小值;两者取最大值时激光功率并不相等,然而同在P=10 W处得到最优粗糙度数据稳定性样本方差,数据波动最小和离散程度最小,稳定性最好。

图14 表面粗糙度变化规律Fig.14 Change law of surface roughness

脉冲激光烧蚀CFRP材料板材过程中,随着入射激光功率增加,材料吸收的能量增加。当P=2 W时,材料表面的单位网格中间小部分的环氧树脂蒸发,其周围受到扫描的区域受到一定的热影响,颜色加深。经测量得到该激光功率下的Ra,av为7.06 μm和5.25 μm。当激光功率一定程度加大时,碳纤维吸收的激光能量进一步增加,对单位网格表面的环氧树脂进一步加热,蒸发的环氧树脂区域由中间向四周大幅度延伸,接近网格边界。由于碳纤维升温较快,板材表面的环氧树脂单体受热飞溅,增加了表面的粗糙度;同时环氧树脂铺在碳纤维上,由于整体加热,厚度较大的环氧树脂层受热不均,加热后与碳纤维局部分离,这影响了材料表面粗糙度,如P=4 W处,Ra,av=13.20 μm(v=300 mm/s);当P=10 W时,CFRP材料板材表面温度非常高,此时碳纤维吸收激光能量的密度非常大,大部分环氧树脂被下层的碳纤维蒸发掉,部分碳纤维被激光束烧蚀,发生化学变化,产生CO2,因此CFRP材料板材表面较光滑,Ra,av在此处最小,分别为5.34 μm(v=300 mm/s)和4.05 μm(v=220 mm/s)。

此外,如图14所示,在激光扫描速率不同的情况下,达到表面粗糙度峰值的激光功率不同。当v=300 mm/s时,表面粗糙度在P=4 W处取峰值;当v=220 mm/s时,表面粗糙度在P=6 W处取峰值,这是因为激光束在材料上的驻留时间比v=300 mm/s的驻留时间长,板材的吸收能量已经提前达到环氧树脂层与碳纤维增强材料部分分离的阈值。

综上所述,当P=10 W、v=220 mm/s时,粗糙度数据稳定性最好,绝对值最小,表面形貌最光滑。

4 结 论

本文中综合了激光峰值功率、激光扫描速率、激光束的离焦量等工艺参数对脉冲激光烧蚀CFRP材料的加工质量进行实验研究。

(a)对CFPR材料单位网格中刻蚀线断线现象的产生进行了探究。碳纤维单位网格之间堆积的环氧树脂被吸收激光能量的碳纤维加热,激光扫描后,环氧树脂积累的能量达不到蒸发阈值,因此不会蒸发,然而,网格其它部分的环氧树脂层较薄,蒸发阈值较小,激光扫描后,环氧树脂被蒸发掉,因此板材表面产生局部断线的现象。

(b)根据实验结果表明,不同激光扫描速率,达到材料烧蚀后,表面粗糙度峰值的激光功率不同。设定激光扫描速率为220 mm/s和激光功率为10 W时,可得到大小为3.50 μm 的CFRP复合材料最小表面粗糙度平均值,其中粗糙度数据稳定性样本方差最佳,约为0.133 μm2,在此条件下可以得到良好的加工表现。