临时施工道路装配式混凝土路面设计研究

2024-04-02林华民陈智勇徐杨军周松涛

林华民 陈智勇 徐杨军 周松涛

1.仙游县建工投资集团有限公司

2.福建省凡士建设集团有限公司

3.武汉建工新兴建材绿色产业科技有限公司

4.安阳钢铁建设有限责任公司

0 引言

“四节一环保”(节能、节材、节水、节地和环境保护)是我国建筑工程施工过程中的重要目标之一,即在确保施工安全和质量的前提下,通过科学管理和先进技术,尽可能节约资源,减少对环境的破坏[1]。

目前大多数施工现场临时道路通常采用一次性现浇混凝土路面,项目完工后要破除清理,这会造成资源浪费,不符合国家倡导的绿色施工要求[2]。随着装配式建筑的不断发展,临时道路采用装配式混凝土路面的情况逐渐普遍起来,它是一种新型的路面体系,该路面体系安装完成后即可投入使用,施工期结束后道路板单元还可回收周转。路面施工所需的设备简单,能大幅减少设备采购方面的费用,道路板的采用可实现工厂化预制加工,成本低且质量容易控制,符合可持续发展的工程理念[3]。此外,与钢板路面相比,装配式混凝土路面也具有以下明显的优势:

1)装配式混凝土路面道路板单元对路基处理要求较低,同等路基条件下承载能力大于钢板路面[4]。

2)装配式混凝土路面道路板单元平面外刚度远大于钢板路面,在重载效应作用下,变形较小,车辆行驶更平衡。

3)装配式混凝土路面道路板单元板底与路基紧密贴合,接触面摩擦系数远大于钢板路面,临时道路板铺设完成后不易滑动移位,更适用于转弯、坡道等路况较差的临时道路[5]。

4)装配式混凝土路面道路板单元之间的拼缝易于排水,保证路面干净整洁[6]。

1 道路板设计

以某工程为实例,对施工现场装配式混凝土路面的设计方法及要点加以分析,确定了满足承载能力、耐久性、施工要求及经济性的路面板设计参数。

1.1 工程概况

某地铁上盖工程总建筑面积141 327.12 m2,包含5 层地下室及6 栋主楼,其中B2、B3、B5 号楼高度为140.3 m 44 层住宅楼,B6 号楼为129.2 m的43 层公寓楼。该项目现场施工临时转运设置在地下室顶板上,道路宽度为4.0 m,长度约500 m,采用装配式混凝土路面作为临时道路。

1.2 设计要求

1)承载能力

装配式混凝土路面适用性广泛,对现场的场地条件要求较低,可供50 t重车正常行驶,通过重载试验验证其承载能力和耐久性,且道路板单元损坏时可及时更换,确保施工道路畅通、安全可靠。

2)质量要求

工厂标准化生产的道路板单元的质量有保障,外观平整、坚实、光洁,板块组合规则、美观,整体观感效果较好。

3)道路板单元连接

板单元四周设置有连接装置,通过连接装置将拼装的路面连接形成整体,达到现浇混凝土道路使用功能的效果。通过连接装置约束道路板板边的位移和转动,确保拼装的道路板不因车辆行驶等外力作用下导致错位,且连接装置改变了道路板受力状态的边界条件,提高了路面的承载能力。

1.3 设计参数

1)路面基层

路面基层为整平的自然土或坚实地基,地基承载能力特征值不小于120 kPa,其上摊铺30~50 mm细砂垫层,整平后再铺设防水PVC塑料布。

2)荷载工况

充分考虑施工现场特点,需满足施工现场大型车辆(如混凝土罐车、钢筋运输车、混凝土构件运输平板车等)通行要求。依据《公路桥涵设计通用规范》JTG D60-2015 规定,载重50 t 汽车荷载后轴竖向荷载标准值为200 kN。

3)路面材料选型

装配式混凝土路面需要具有一定的耐久性以满足多次周转使用(周转次数不少于10 次)的要求,达到节能环保的目标。综合考虑使用要求、使用寿命和经济适用性,混凝土强度等级采用C30,受力钢筋采用HRB400 钢筋。

4)道路板单元厚度

运用有限元分析软件建立道路板受荷有限元计算模型,基层采用温克勒地基模型模拟地基反力,分析计算不同板厚在荷载作用下的应力和内力,在满足承载能力极限要求和正常使用要求的前提下,板厚取200 mm。

5)平面尺寸和吊装

经统计临时施工行车道路宽度一般为4~6 m,综合考虑临时道路板使用功能、转运、吊装等因素,研究发现其平面尺寸为2 m×3 m 具合理的经济实用价值。预埋螺纹套筒用于临时道路板吊装转运并兼顾板单元间的横向连接作用,其特点是安全、方便、可靠。

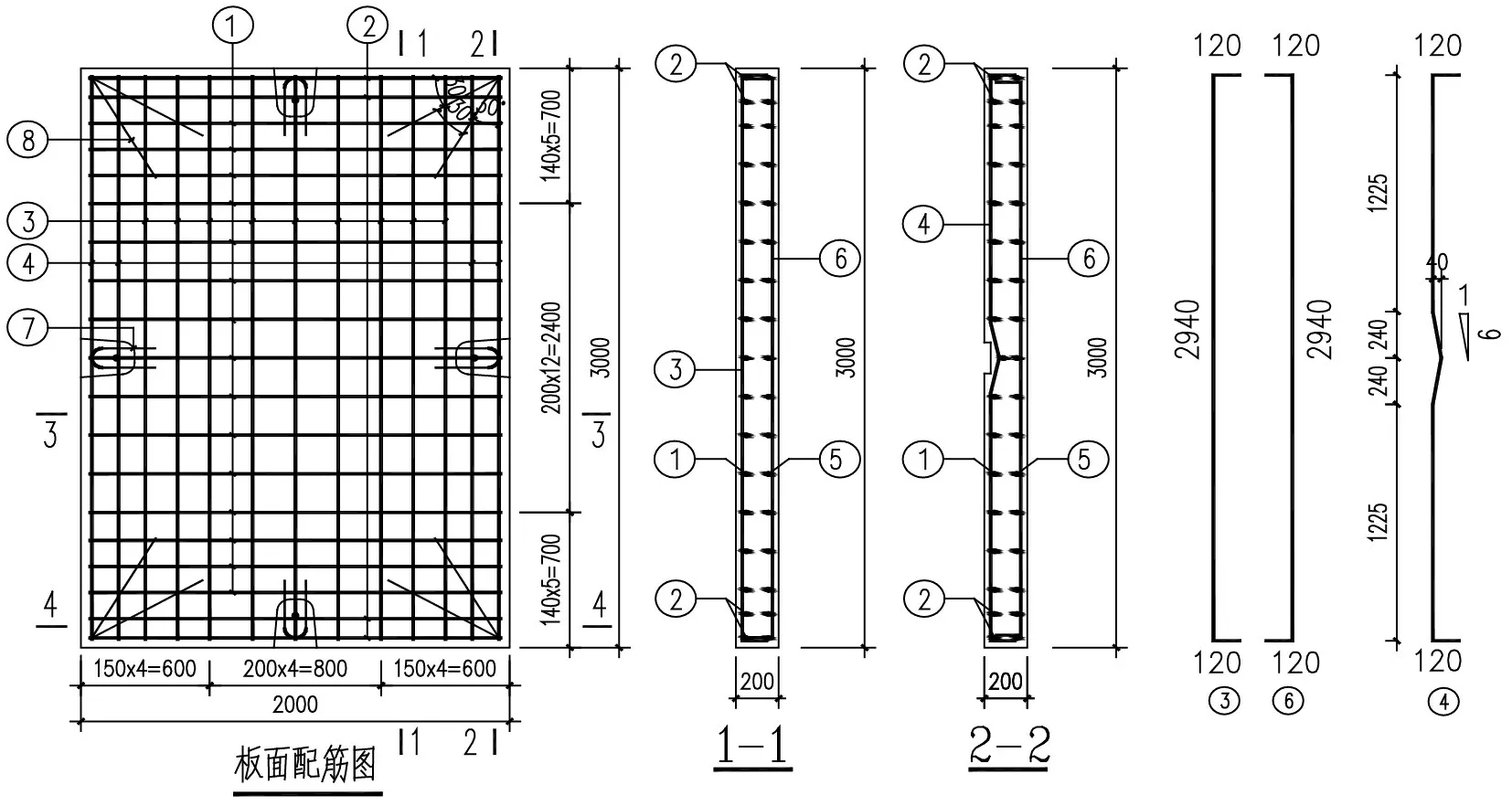

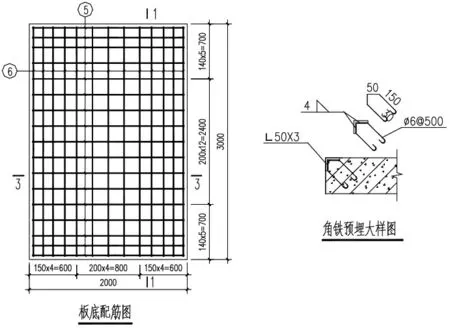

1.4 配筋计算

依据国家现行规范标准,采用最不利荷载工况组合,经计算得出,板跨中正弯荷载效应值为32 kN·m,板边正弯荷载效应值为55 kN·m(见图1)。依据荷载效应进行配筋计算,内配14@150/200 双层双向钢筋,边角配置4 根直径6 mm 放射筋见图2。道路板单元连接装置图见图3。

图1 有限元计算弯矩设计值(kN·m)

图2 道路板单元配筋图

图3 道路板单元连接装置图

1.5 边角保护措施

道路板单元顶部四周采用∟30×3 角钢护边,角钢上每隔500 mm 焊接1 根拉筋锚入混凝土,在转运和使用中保护边角不受损坏,增加道路板使用寿命(见图4)。

图4 道路板边角角钢埋件大样图

2 经济效益评估

以300 m 长、4 m 宽、200 mm 厚的硬化路面为例,将可周转使用的装配式混凝土路面与现场一次性浇筑硬化路面进行比较分析,两者经济效益如下:

1)采用现场浇筑混凝土硬化路面,混凝土用量240 m3,按定额计算制作费650 元/m3(含人工机械费用),拆除破碎和运输费60 元/m2,一次性发生费总计240×650+1 200×60=22.8万元。

2)采用装配式混凝土路面(道路板单元2 m×3 m×0.2 m),按定额计算单块道路板的制作费1 800 元/块,成本摊销均按5 次,每块为1 800÷5=360 元/块;预制件每次吊装、拆除和运输费为300元/块,则可周转使用混凝土预制板道路的成本为200×(360+300)=13.2万元。

实际节约临时设施成本费为22.8万元-13.2万元=9.6万元,一次性可降低临时设施成本40.8%。

3 社会效益分析

3.1 建筑垃圾减量

以300 m 长、4 m 宽、200 mm 厚的硬化路面为例,按现场临时道路采用混凝土硬化1 200 m2测算,其混凝土用量为0.2×1 200=240 m3;若按每个施工现场使用一次临时道路板1 200 m2,周转5 次计算,每周转一次可周转使用临时道路板,可一次性减少建筑垃圾排放240 m3,若按周转5 次后结束道路板的使用寿命,则总计可减少建筑垃圾排放1 200 m3。

3.2 减少CO2排放量

我国水泥生产以煤为主能源结构,按现有水泥生产工艺水平计算,每生产或使用1 t 水泥,平均综合能耗约120 kgce,向大气排放CO2气体接近0.75 t。每浇筑1 m3混凝土需0.325 t 水泥,因而每个施工现场的临时道路使用一次装配式混凝土路面,可减少CO2排放量58.5 t,周转5 次后结束道路板使用寿命,则总计可减排292.5 tCO2。

3.3 综合社会效益

装配式混凝土路面通过装配的方式安装成型,项目结束后道路板单元可拆卸回收并周转至下一个项目,减少资源的浪费,有利于施工企业降低成本、缩短施工周期。道路板单元生产制作单位还可以基于该产品开发租赁业务。

4 结语

通过在某地铁工程项目的实施应用,装配式混凝土路面解决了项目临时道路需现浇混凝土的问题,有效控制了该项目材料成本、人工成本,合理减少了该项目工期、减少了施工过程中的安全隐患、减少了施工废弃物的产生及对环境的影响,与传统现浇路面相比现场文明施工程度更高。综上,装配式混凝土路面具有良好的应用前景。