关于某家用电器平面轴承自动装钢珠装置的研究与应用

2024-04-01王汉文

王汉文 李 毅 白 伟 马 星 马 雄 葛 彬

(格力大松(宿迁)生活电器有限公司 宿迁 223800)

引言

随着现代社会的发展,各类家用电器智能化也在不断的提高,随之而来的各种运动部件也是越来越多,而运动部件之间往往要安装轴承降低磨损和控制噪音。但家电企业在批量生产智能家电的过程中,需要大量人工去组装各类轴承,用于部件化生产。在生产轴承时,组装钢珠工作相对枯燥、时间长,人力投入多,劳动强度大、操作繁琐等因素,严重影响轴承的稳定性。因此如何实现平面轴承钢珠的快速、稳定组装,成为了各家电企业的重点研究课题。本文正是在上述背景下和需求下,研究并设计出一种单工位平面轴承自动装钢珠的装置,实现平面轴承装钢珠低人力投入,高效产出及产出质量稳定可靠。

1 平面轴承自动装钢珠装置设计难点分析

1.1 平面轴承结构分析

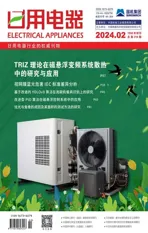

平面轴承,由1个注塑件(轴承支架)及6 颗钢珠组成,厚度6 mm。在组装时需要先将注塑件(轴承支架)固定,再将6 颗钢珠压入轴承支架的6个钢珠槽内。

平面轴承实物如图1所示。

图1 平面轴承

1.2 自动组装钢珠装置设计难点分析

1)供料难点,原有平面轴承来料为小包来料,每个平面轴承在包装袋内都是随机散乱的方式。因为平面轴承厚度较小(4 mm厚),重量较轻(5 g重),且直径较大(94 mm),而钢珠物料为304不锈钢材质,通体光滑,直径较小(6 mm),滚动系数较大。

2)组装难点,传统组装方式为人工拿取单个平面轴承(见图1中左图所示),再用双手配合,通过3次按压(每次双手可按压2 颗),将钢珠逐步按压到轴承支架内,因为轴承支架上的钢珠槽两侧防脱落凸台,间距远小于钢珠直径,因此人工按压时需要按压力非常的大,组装过程动作非常繁琐和枯燥,组装效率较差。

3)控制程序设计难点,组装机构、供料机构、搬运机构这三个机构在设计之初,就没有传感器检测,整个控制逻辑全部采用延时控制,因为各机构在工作时动作时序需要计算的特别准确,这样就将程序设计难度增加了一倍。

2 自动组装钢珠装置方案设计

2.1 自动组装钢珠装置硬件组成

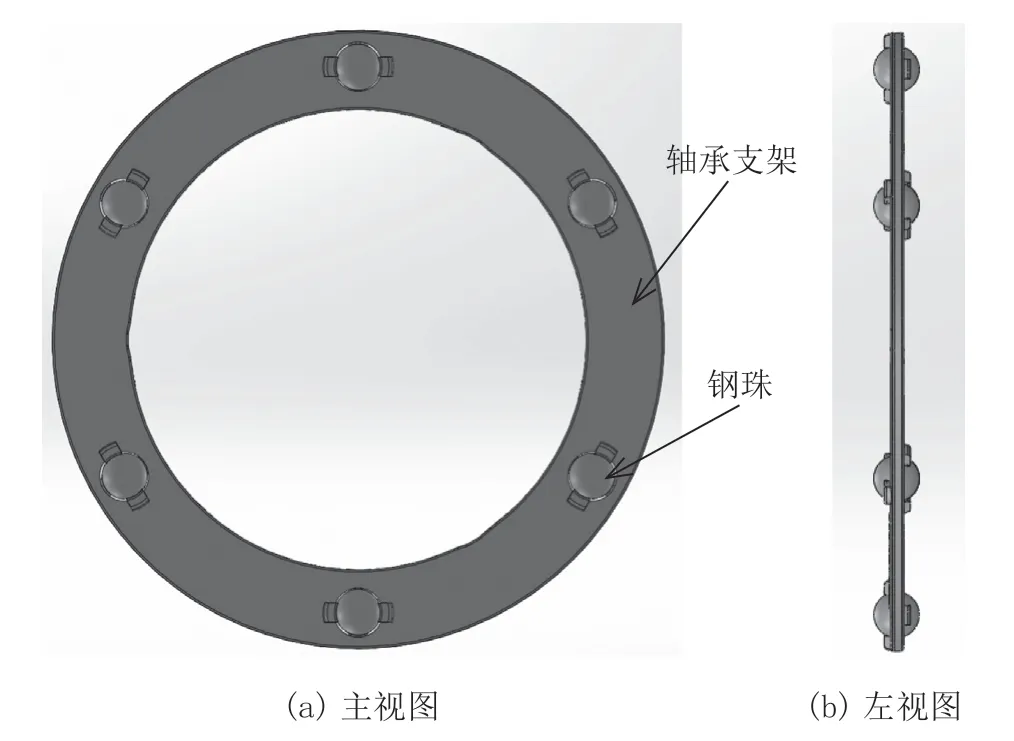

自动组装平面轴承装置硬件主要分为搬运机构、供料机构、组装机构、控制系统四个部分组成。该套装置所有的逻辑控制来源于系统控制PLC装置。

装置硬件配置清单如表1,整体构造如图2所示。

表1 硬件配置清单

图2 整体构造

2.2 主要硬件设计

2.2.1 搬运机构设计

针对平面轴承组装的动作特殊性,专门设计一套轴承支架自动输送的机构,通过搬运机构的相关部件动作,实现轴承支架的自动搬运,成品轴承的自动排出,同时具备避让组装机构的功能。

搬运机构见图3所示。

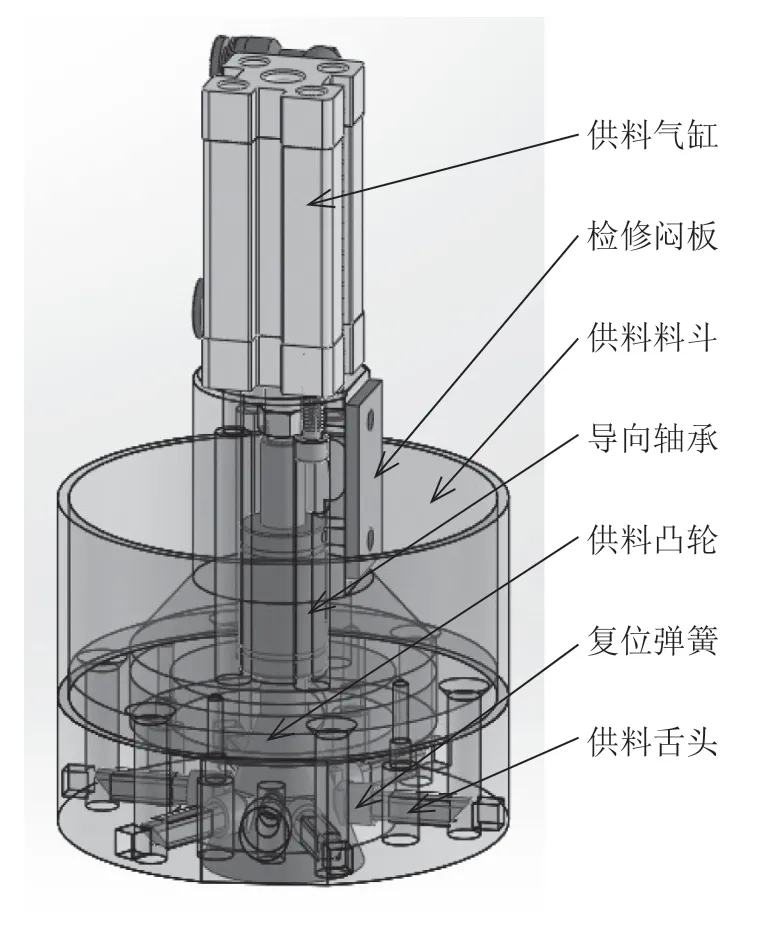

2.2.2 供料机构设计

针对平面轴承钢珠来料的特殊性(袋装1000 枚/袋),专门开发专用的平面轴承供料机构,可以实现钢珠的集中供料,并单独每次6 个分离。

供料机构见图4所示。

图4 供料机构

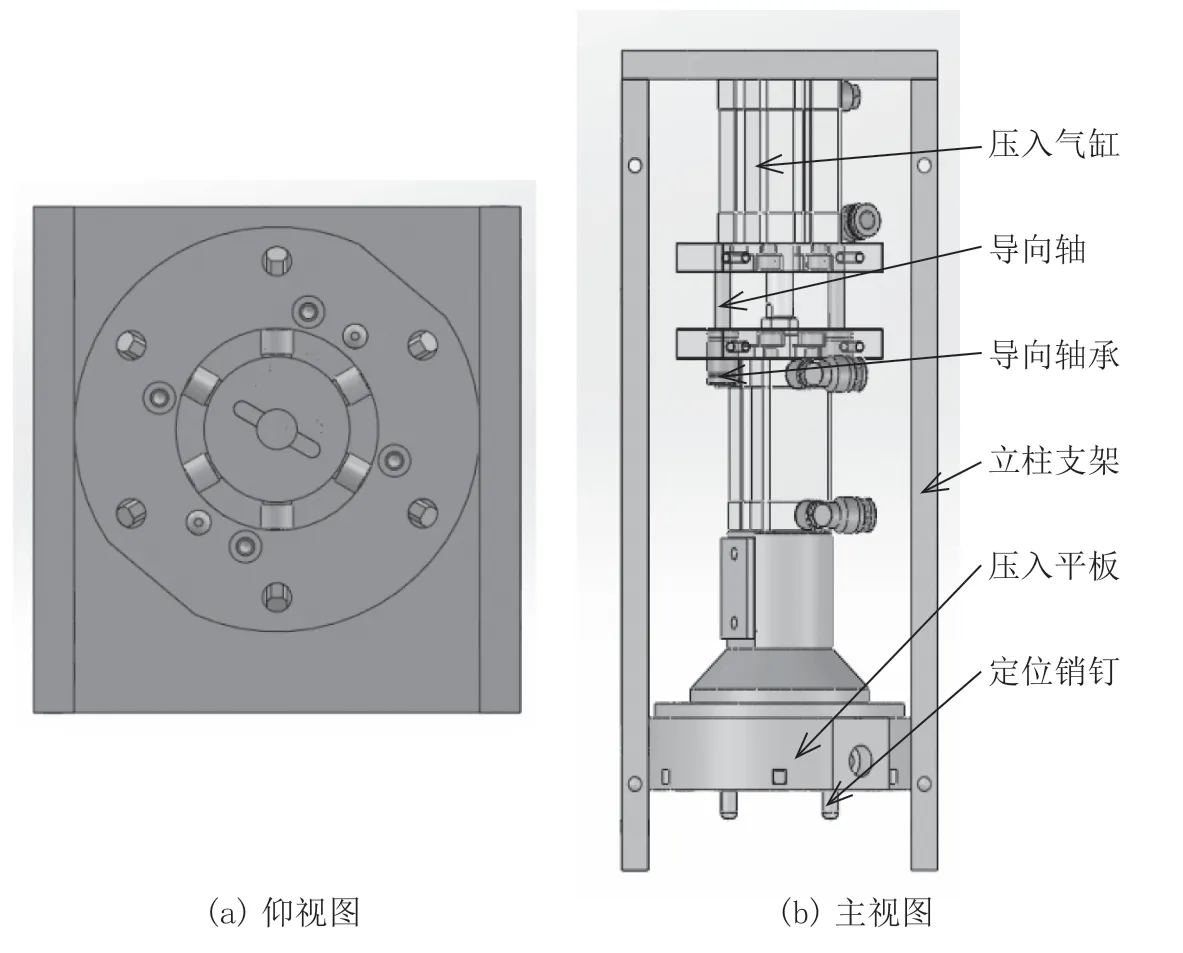

2.2.3 组装机构设计

针对平面轴承钢珠组装的特殊性,开发专用的平面轴承钢珠组装机构,可以实现协助供料机构一次性定位6 颗钢珠,并一次性压入6 颗钢珠。

组装机构见图5所示。

图5 组装机构

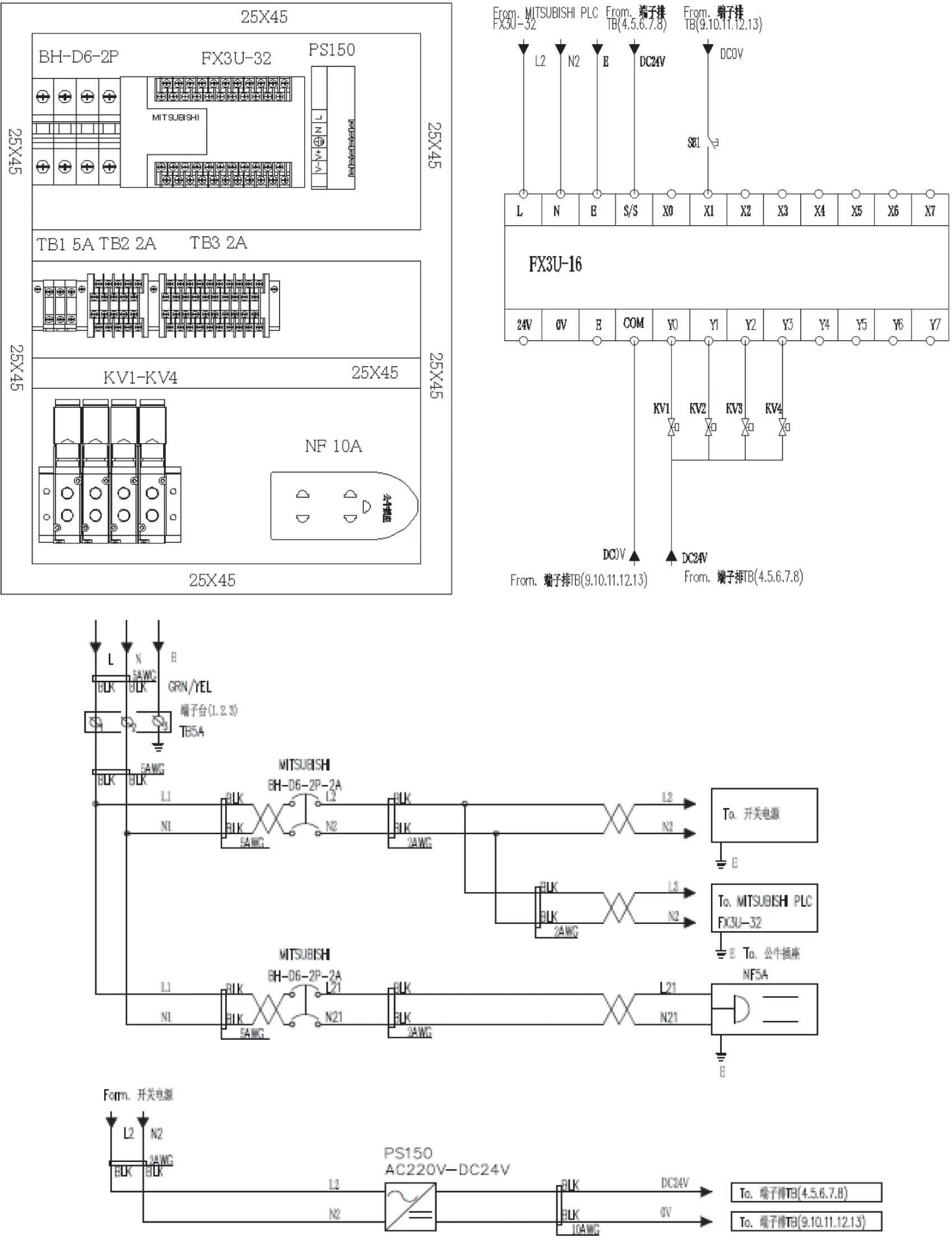

2.2.4 控制系统设计

针对平面轴承自动装钢珠装置的动作流程,专门设计一套自动装钢珠的硬件电路,可以实现搬运机构、供料机构、组装机构稳定高效运行,从而实现该装置自动组装平面轴承钢珠。

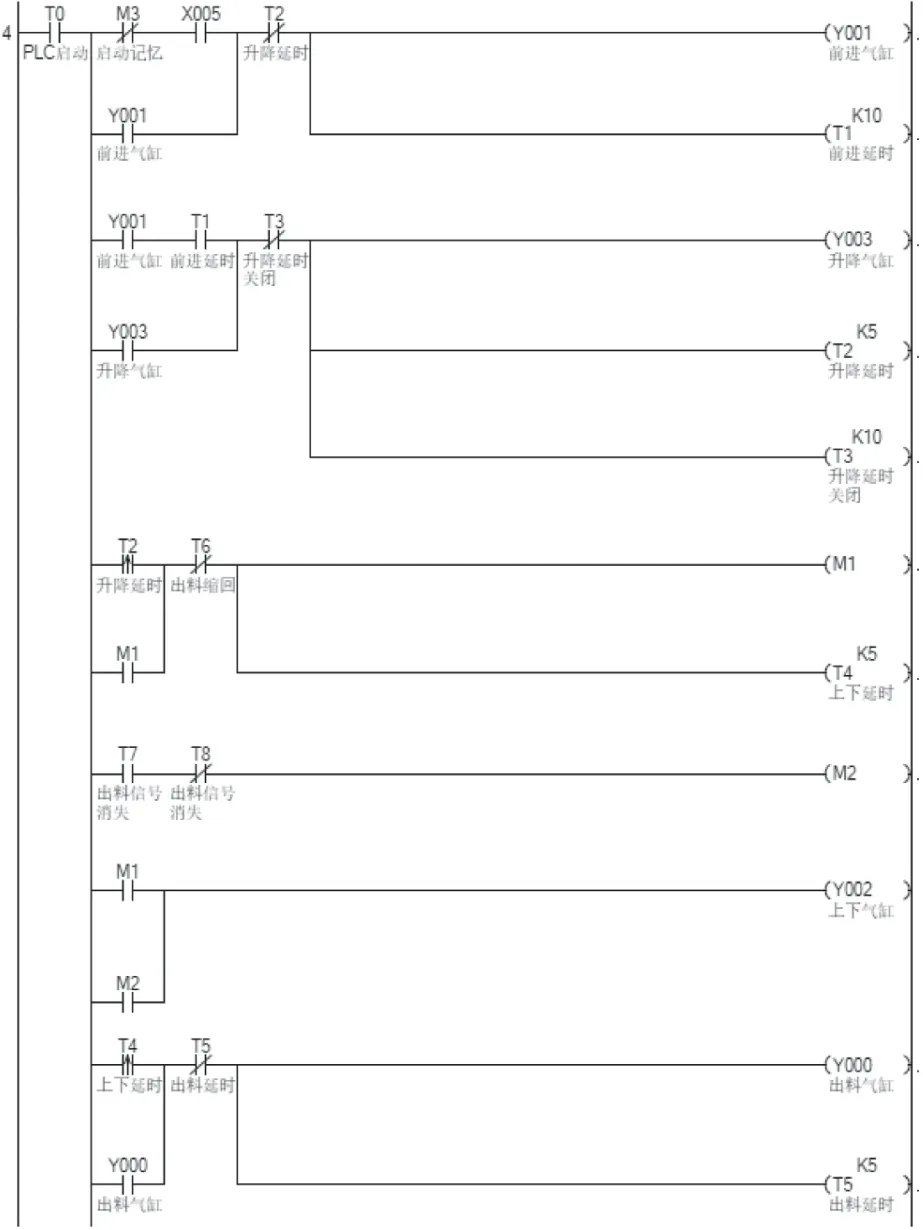

自动装钢珠控制电路见图6所示。

图6 自动装钢珠控制电路

3 软件设计

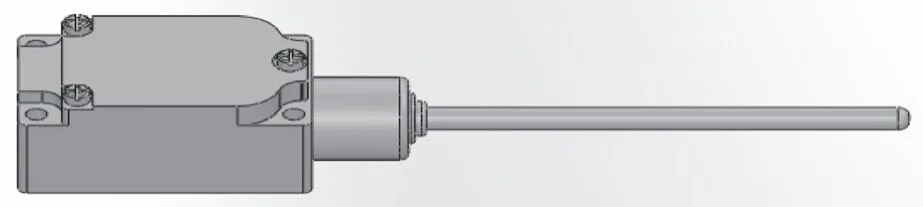

PLC逻辑控制电路集成在控制箱内部,控制箱外侧安装有拨动开关,作为设备启动信号使用,拨动开关见图7所示[2]。

图7 按钮面板

程序设计逻辑为,当员工将平面轴承支架投放到搬运机构定位销上,拨动设备上的拨动开关,此时表示上料完成。

搬运机构接收到启动信号,送料气缸前推,将物料送到压接位置,同时开始计时。在搬运机构送料气缸前推时,如果压接处有已组装好物料,就会被搬运机构定位销推出设备。

当计时达到设定时间时,触发组装机构中的压入气缸伸出,带动整个组装机构下降,组装机构下降的同时,新的计时开始。此时组装机构将搬运机构上部的定位销钉压到搬运机构上部滑座内,确保物料被压住,无移位。

当组装机构下压计时到达设定时间时,搬运机构中的机避让气缸缩回,将定位销子拉到下部,避让供料机构中的供料凸轮,同时新的计时开始。

当搬运机构避让计时达到时,搬运机构送料气缸缩回,带动整个搬运机构后撤,同时新的计时开始。

当搬运机构后撤计时达到设定时间时,同时触发避让气缸伸出及供料机构中的供料气缸伸出,当供料机构中的供料气缸伸出,同时新的计时开始。供料机构中的供料气缸伸出,带动供料凸轮伸出,供料舌头在复位弹簧的作用下后退,钢珠受重力作用,会沿着组装机构内部预留的通道,落到平面轴承支架上的钢珠槽上。

当供料气缸伸出计时达到设定时间时,供料机构中的供料气缸缩回,同时新的计时开始。供料机构中的供料气缸缩回,带动供料凸轮缩回,挤压供料舌头前进,迫使相互接触的钢珠分离,同时新的计时开始。

当供料气缸缩回计时达到设定时间时,组装机构中的压入气缸缩回,带动整个组装机构上升,组装机构上升,同时新的计时开始。此时组装机构将供料机构及料斗内的物料整个抬升一定高度积蓄势能。

当组装气缸缩回计时达到设定时间时,程序会控制组装气缸伸出,此时整个组装机构中的压入平板,会在气缸和重力的作用下快速下降,快速砸到6 颗钢珠上,迫使钢珠进入轴承支架上的钢珠槽内,同时新的计时开始了。

当组装气缸伸出计时达到设定时间时,程序控制组装机构中的压入气缸缩回,带动整个组装机构上升,组装机构上升,此时整个循环结束。

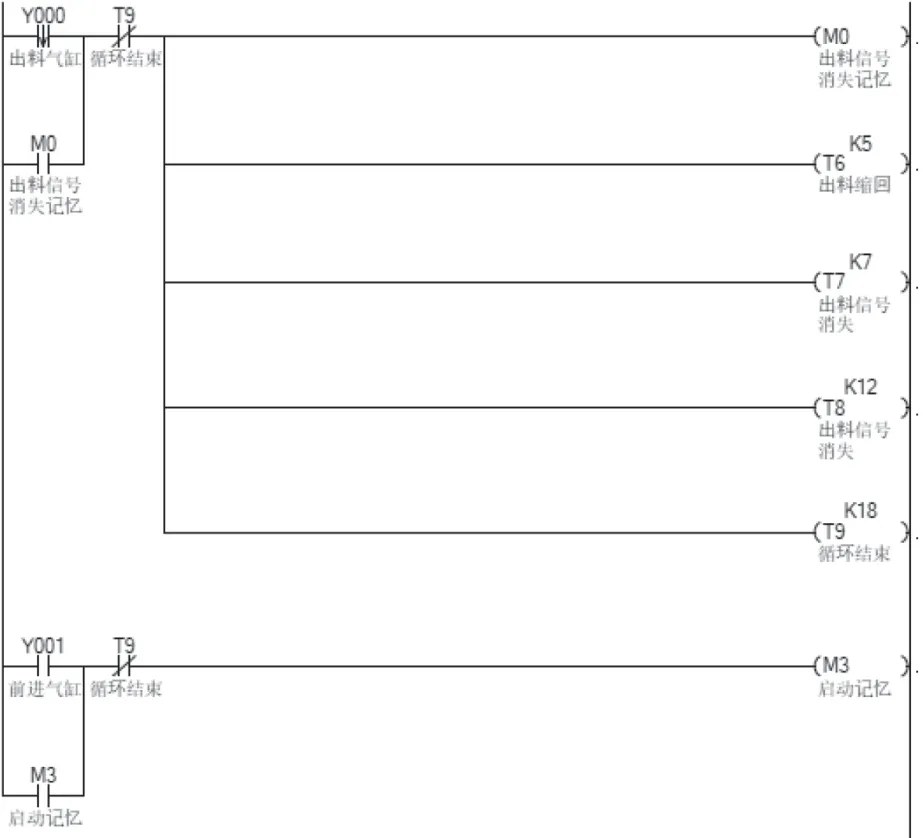

PLC逻辑运算指令如图8、图9所示[3]。

图8 PLC逻辑运算指令

图9 PLC逻辑运算指令

4 设计验证及使用维护

4.1 设计验证

根据上文设计原理,轴承自动装钢珠装置进行制作、验证。该工装共开发2套,组装效率由人工单个组装的6 S/PCS降至4 S/PCS,效率大大提升,同时员工操作难度大大减少,劳动强度明显减轻。装置运行可靠,各硬件匹配良好,产品产出质量稳定、可靠,满足设计要求。

4.2 日常使用维护

轴承自动装钢珠装置使用前必须接入压缩空气,气压调整在0.5 kPa左右。接入AC 220 V电源,手动投放轴承料斗内中,在投入轴承支架,测试单个运行点检,监测无异常即可用于生产工作。使用完毕后,需将治具妥善保存不能磕碰避免损坏。

5 总结

轴承自动装钢珠装置实现了轴承支架自动上料,自动组装,自动排料功能,解放员工由原先的手动组装轴承的工作,变成只需要人工投料设备自动组装的工作,设备操作简单,运行可靠具有良好的推广性。通过以上软硬件的设计,不仅大大降低了轴承组装的人力投入成本及劳动强度,同时对家电行业轴承自动组装自动化推进具有较高的指导意义。