航空制造业“质量大数据”管理评价体系应用初探

——以中国航空工业集团天津航空机电有限公司为例

2024-04-01郝振靓

郝振靓

(天津航空机电有限公司,天津 300308)

国防工业是国家的战略性产业,面对商业模式和研制模式深刻变革的挑战,必须加快其信息化建设步伐,推动国防产业发展,为国防现代化和国民经济发展做出更大贡献。航空制造企业质量管理信息化在深化应用阶段,其质量管理信息化将重点向两个方向发展:一是向制造现场延伸,与工艺系统融合,建立服务于企业产品制造的质量策划(检验作业指导书),与加工、检验、试验等设备连接,实现现场生产数据的实时采集;二是基于质量信息系统运行过程中采集到的数据,建立企业质量大数据分析平台,实现对企业质量决策、质量管理改进、产品质量提升的辅助支持。基于此,文章结合企业实例应用过程,着重探讨基于企业质量管理现有信息和数据收集能力如何开展对“质量数据”的有效分析应用,以充分挖掘数据价值,从而真正提升企业质量管理能力和产品质量水平。

1 企业质量管理问题分析与解决策略

1.1 问题分析

本企业在质量管理理念方面推进并实施了目前国内较为先进的全面质量管理、平衡记分卡、精益生产、质量竞争力指数测评模型、六西格玛等管理理念和工具,但对于质量管理效果和产品质量提升成效不大。究其原因,明确其质量管理问题主要包括以下两个方面:①虽然应用了多种工具、理念、信息系统,但现有质量管理仍然基于会议、任务安排等部署形式,质量规划流于形式,质量分析仅就事论事,质量信息、数据采集不规范,且限于人工整理和追踪,从而造成制造过程中的质量信息不统一、分散、不准确,难以对质量精准管控形成准确的数据支撑;②缺乏对质量信息(数据)的有效分析应用,海量的产品质量及零部件质量信息无法直观、快捷的形成结构化数据输入,难以为产品的设计、工艺及生产提供改进支撑,同时,对产品的质量改进难以开展有效评价。

总之,企业产品研制全生命周期过程中产生了海量与质量相关的信息(数据),这些信息(数据)其实是企业隐藏的数字财富,但目前这类数字财富尚无法发挥其应有的价值。

1.2 解决思路

结合航空工业正在推行的“AOS管理体系”和“航空工业新时代质量管理体系”建设目标,本企业基于质量管理理念的定位回归,引用全面质量管理——TQM理论的基本观点,包括①全面管理的观点;②以预防为主的观点;③用数据说话的观点等,提出解决思路:以“建立针对企业运行、产品研制过程质量评价体系”为基础,以“质量大数据分析应用”为方法、手段,以提高军工产品全生命周期研制服务保障能力为目标。

2 质量大数据管理的应用实践过程

2.1 质量评价体系的建立

(1)构建准则。建立覆盖产品全生命周期(PLM)质量管理体系,并监督运行、改进;建立质量管理关键(或风险)控制点,明确管理目标,强化监督、管控职能;开展质量数据分析,服务产品质量及管理质量的改进和提升;建立质量管理目标评价体系,可量化评估质量监督、控制过程,评价改进的效果。

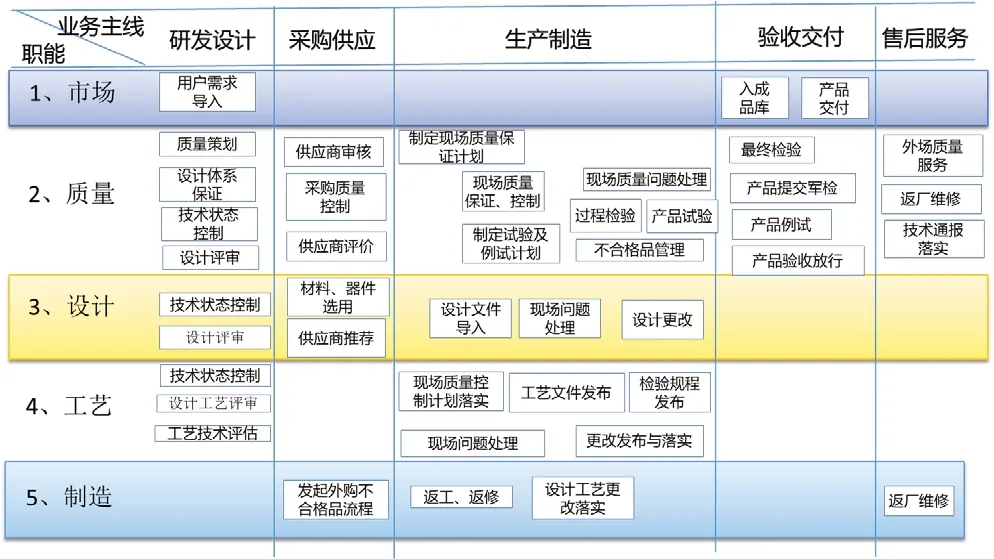

(2)构建流程。此评价体系以航空制造企业产品研制全生命周期(PLM)所涉及的业务域(研发设计、制造、供应链、交付、售后等)为划分依据,针对各业务域节点的质量管理特点分别建立评价体系。 其核心是:体系服务于质量管理,质量管理一定要瞄准业务目标(如:质量成本、波动控制),明确关键控制点,并通过业务流转,持续改进,实现体系对质量管理和生产运营的全面支持。基于国军标及其他标准体系(例如:AS、适航等),构建面向企业产品研制全生命周期的质量业务视图,如图1所示。

图1 面向全生命周期的质量业务视图

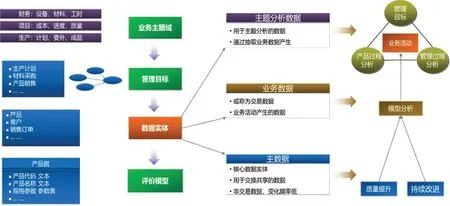

(3)评价体系的整体架构。在明确管理目标的前提下,与企业质量体系运行、产品研制业务相结合,根据产品质量保证大纲,按产品研制周期阶段建立质量风险控制点,构建服务于质量管理目标的评价体系。本企业所构建的评价体系模式如图2所示。

图2 产品PLM质量监督评价体系架构图

因篇幅所限,其中设计质量业务域节点的评价指标体系如图3所示。

图3 设计质量业务域节点评价体系

2.2 基于评价体系的质量管控大数据预处理

企业的质量大数据分析过程以质量管理评价体系为基础,以质量数据价值、利用为核心,通过进行基于知识共享的质量大数据平台的构建,以实现企业质量管控目标与业务活动深度融合的质量管理措施下沉。质量大数据平台的数据预处理过程图4所示。

图4 质量大数据预处理过程图

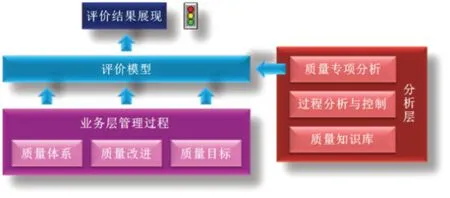

2.3 体系的运行评价

利用预处理后的数据,结合已制定的评价体系建立评价模型,完成对指标体系具体指标的评价。其中,质量管理体系和管理活动能否满足质量目标要求是质量管理体系和质量策划时应考虑的首要因素。质量管理信息系统按图5模式实现对企业质量体系运行的有效评价。

图5 质量体系运行评价模式

3 企业质量大数据分析应用的实践成效

应用上述方法过程,企业可实现对企业运行、产品研制关键业务域的质量管理评价。

(1)企业质量综合态势评价:用于评价分析企业经营过程质量整体状况。

(2)研制过程质量风险控制综合评价:用于对企业产品研制过程按相关标准(ISO/GJB/APQP)风险管控的综合评价。

(3)产品交付质量保障能力综合评价:对产品订单到交付全过程质量保障能力进行分析评价。

(4)质量改进效果评价:同过分析质量问题的分布、频度等产品质量相关成熟度,反应不同质量改进措施的有效性。

(5)产品质量波动评价:重点对产品制造过程质量稳定性进行分析,建立质量控制包线,实现对质量波动的综合评价。

本企业现场质量大数据分析应用示例如图6所示。

图6 质量大数据分析的企业应用

4 结语

航空制造企业基于产品全生命周期的质量评价体系瞄准主要业务目标,通过持续、周期性的业务运营管理活动,并通过对业务目标的分解,依据其业务域节点角色、业务属性、任务内容、执行依据等建立了评价体系及其运行管理模式。通过企业应用实践表明,该体系能够实现对业务过程企业质量体系的运行与目标达成情况进行有效评价。