顺层钻孔有效抽采半径影响因素及布孔间距研究

2024-03-30刘玉峰

刘玉峰

(贵州贵煤矿山技术咨询有限公司,贵州 贵阳 550000)

0 引言

目前,煤层瓦斯有效抽采半径的测定方法主要是理论计算法、现场测定法和数值模拟方法3 种。理论计算法主要通过建立抽采钻孔周围瓦斯渗流模型来计算有效抽采半径[1-6]。现场实测法主要是通过测定瓦斯压力变化[7-8]、SF6 示踪气体法[9]等参数来测定煤层有效抽采半径。数值模拟法主要是以瓦斯流动理论为基础,利用计算机模拟软件对其编程开发模拟计算,通过模拟近似地分析钻孔周围瓦斯含量和压力变化,从而确定煤层钻孔有效抽采半径[10-11]。单一指标、单一测定方法无法无法满足煤矿复杂的地质条件,单一地通过数值模拟得到的煤层瓦斯抽采半径是理想条件下的数据。

针对上述问题,通过建立瓦斯流动方程,计算抽采半径,并结合有限元数值模拟软件建立径向瓦斯流动模型,分析单个钻孔和多个钻孔周围瓦斯流动规律,对单一钻孔抽采过程中有效抽采半径受抽采时间、钻孔孔径、抽采负压及煤层渗透率的变化规律进行研究,确定密集多钻孔合理的布孔间距,为现场合理布置抽采钻孔提供一定的理论依据。

1 流量法测定抽采半径

1.1 工程概况

试验地点为贵州金沙县土层矿11 采区11122运输顺槽,煤厚平均1.93 m,平均倾角19°,煤层顶板为细晶灰岩,底板为泥岩、粉砂岩。11122运输顺槽位于矿井11 采区一区段北翼,该巷道开口位于12 运输石门揭煤点,巷道总长度1 200 m,巷道开口底板标高+1 191 m。最大绝对瓦斯涌出量6.3 m3/min,最大瓦斯含量9.23 m3/t,为低瓦斯矿井,M12 煤煤尘无爆炸性,自燃倾向等级为Ⅲ级,属不易自燃煤层。

1.2 流量法原理

钻孔流量法是通过监测孔内瓦斯流量的变化,将监测数据与抽采达标数据对比,以此来确定钻孔的抽采半径。贵州金沙县土层矿设计生产能力90万t/a,按日产量276 d 计算,工作面平均日产量为3 620 t/d,依据《煤矿瓦斯抽采达标暂行规定》,可采工作面日产量为2 501 ~4 000 t,可解吸瓦斯量应<6 m3/t。不可解吸瓦斯含量可根据修正的郎格缪尔方程计算。

式中:Q为煤层瓦斯含量,m3/t;a 为吸附常数,试验温度下煤的极限吸附量,m3/t·r,取40.243 m3/t·r;b为吸附常数,MPa-1,取1.006 MPa-1;P为煤层绝对压力,MPa,取大气压0.1 MPa;Ad为灰分,%,取16.21%;Mad为水分,%,取4.21%;φ为煤的孔隙率,%,取5.06%;γ 为煤的视密度,t/m3,1.50 t/m3。

经计算,M12 煤层不可解吸含量为1.32 m3/t。按照《煤矿瓦斯抽采达标暂行规定》,M12 煤层最大残余瓦斯含量应不大于7.32 m3/t,最大原始瓦斯含量为9.47 m3/t,计算预抽率应大于20.7%;同时按规程,矿井绝对瓦斯涌出量<20 m3/min,矿井瓦斯抽采率应>25%。因此,M12 煤层为同时满足要求,瓦斯预抽率应>25%。

1.3 抽采瓦斯流量规律分析

M12 煤层抽采半径考察共设计3 组钻孔,根据各抽采孔瓦斯抽采参数,钻孔抽采纯量与累计抽采时间关系如图1 所示。

图1 钻孔瓦斯抽采纯量随时间变化曲线Fig.1 Change curve of gas extraction purity with time in borehole

由图1 可以看出,M12 孔抽采纯量和抽采时间呈较好的负指数关系,各抽采孔抽采纯量与抽采时间的函数关系见式(2) ~式(4):

式中:qct为平均瓦斯抽采纯量,m3/min;t为钻孔的瓦斯抽采时间,d。

1.4 抽采有效半径的计算

由式(5) 可知,通过求得任意时间钻孔瓦斯抽采总量Qct,再由式(6) 根据各已知条件计算出预抽时间内煤层瓦斯钻孔抽采有效半径r。

式中:r为有效抽采半径,m;qc0为初始瓦斯抽采量,m3/min;W为煤层原始瓦斯压力,m3/t;α 为衰减系数,d-1;t为抽采时间,d;η达标为达标预抽率,%;h为煤层厚度,m;L为抽采钻孔长度,m;θ 为原煤密度,t/m3。

M12 煤层瓦斯抽采有效半径公式计算见表1。

表1 M12 煤层瓦斯抽采有效半径公式计算表Table 1 M12 coal seam gas extraction effective radius formula calculation table

依据计算得到的抽采有效半径公式,2-2 号钻孔的有效抽采半径偏小,处于安全考虑,贵州金沙县土层矿11 采区M12 号煤层瓦斯抽采有效半径按2-2 号钻孔瓦斯抽采有效半径的计算公式计算,在抽采时间达150 d 时,有效抽采半径为2.2 m,且有效抽采半径随时间的增加逐渐增大,但增大趋势逐渐减小,当预抽期达到一定值时瓦斯抽采有效半径不会继续变大。

2 瓦斯有效抽采半径变化规律模拟研究

在前人在瓦斯运移耦合模型中的研究成果基础上,结合有限元数值模拟软件中内置的达西定律公式,对其修改并进行二次开发,模拟钻孔抽采半径的变化规律以及叠加效应下不同布孔间距下的瓦斯抽采效果。

2.1 单钻孔几何模型建立

以11 采区M12 号煤层现场顺层钻孔抽采的实际情况,设定二位抽采单孔模型,长40 m,煤厚1.93 m,钻孔半径为0.037 5 mm,抽采负压为25.7 kPa,如图2 所示。数值模拟参数的测试结果如下。

图2 单孔模型细化网格图Fig.2 Mesh refinement of single-hole model

2.2 数值模拟结果分析

当进行顺层钻孔抽采时,抽采负压为54 kPa时,根据单向流动的边界条件,利用有限元数值软件模拟出了不同抽采时间的有效抽采半径,抽采半径与抽采时间及瓦斯压力的对应关系如图3 所示,不同抽采时间如图4 所示。

图3 不同抽采时间钻孔周围瓦斯压力分布云图Fig.3 Distribution of gas pressure around boreholes at different extraction time

图4 不同抽采时间钻孔周围压力变化Fig.4 Pressure changes around boreholes at different extraction times

由图4 可知,经过不同的抽采时间,钻孔周围瓦斯压力降低范围不同,从30 d 到90 d 再到150 d,瓦斯压力降低范围逐渐增大,距离钻孔越近,煤层瓦斯压力越低,距离钻孔越远,瓦斯压力越接近原始瓦斯压力。对图4 进行分析,当抽采时间从30 d 增加到150 d 时,钻孔周围瓦斯下降率逐渐减小,瓦斯压力逐渐恢复到初始状态。这是由于施工钻孔破坏了原始煤层,造成一定范围的卸压和应力集中现象,也因此导致卸压区煤层渗透率逐渐增大,应力集中区受到应力作用,孔隙闭合,导致渗透率减小。

依据文献[12]确定钻孔有效抽采半径的指标为瓦斯压力下降51%以上,根据这个指标,不同抽采时间下单个钻孔有效抽采半径见表2。抽采时间为150 d 时,抽采负压为25.7 kPa 时,钻孔有效抽采半径为2.1 m,将流量法结果与模拟结果进行对比,两者结果较为吻合,由于本文二维模型基于煤层理想的假设条件建立的,考虑到实际煤层的复杂性,其对比结果具有差异性符合实际情况,因此确定M12 煤层钻孔有效半径为2.2 m。

表2 不同抽采时间下的抽采半径Table 2 Extraction radius under different extraction time

3 抽采半径影响因素分析

利用有限元数值软件对单一钻孔抽采过程中瓦斯的运移规律以及有效抽采半径受抽采时间、钻孔孔径、抽采负压及煤层初始渗透率影响的变化规律进行了研究[13]。

3.1 有效抽采半径随时间的变化

固定抽采钻孔孔径为75 mm,抽采负压为25.7 kPa,煤层初始渗透率为2.9×10-15m2。模拟解算出有效抽采半径与时间的关系如图5 所示。从图5 中可以看出,随着抽采时间的增大,有效半径也随之增大,但曲线抽采斜率不断减小,说明有效抽采半径增大的幅度减小。通过对数据进行拟合,得到抽采时间和有效抽采半径的关系接近于幂指数关系,相关性系数达98.8%。

图5 有效抽采半径随钻孔孔径的变化Fig.5 The change of effective extraction radius with borehole diameter

3.2 有效抽采半径随孔径的变化

固定抽采负压25.7 kPa,煤层初始渗透率为2.9×10-15m2不变,选取钻孔孔径分别为75、94、120、150 mm,对比研究不同钻孔孔径对有效抽采半径的影响,如图6 所示。由图6 可知,随着钻孔孔径增大,其关系曲线斜率也逐渐增大,且随时间的增长,半径的增加幅度越大。

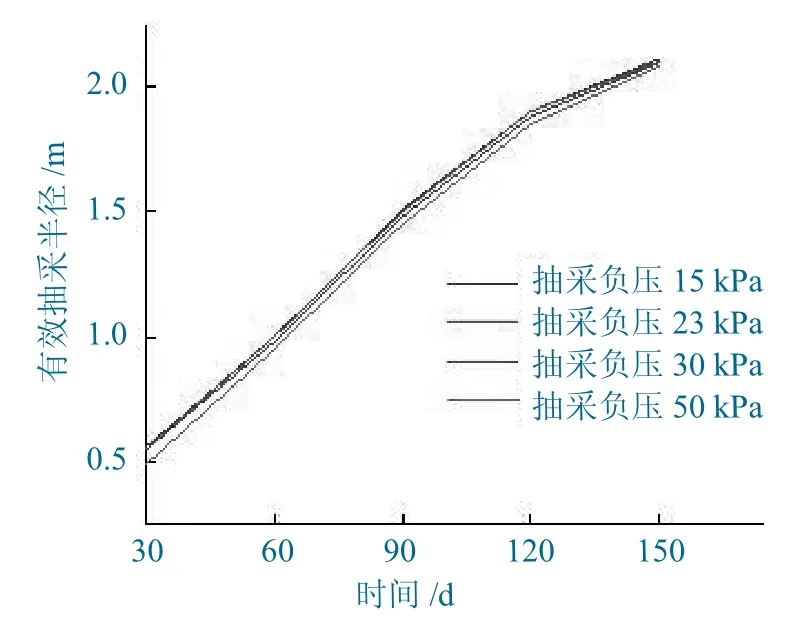

3.3 有效抽采半径随抽采负压的变化

固定钻孔孔径及煤层初始渗透率分别为75 mm、2.9×10-15m2,选取抽采负压分别为13、25.7、30、40 kPa。模拟结果不同抽采负压下钻孔有效冲刺半径的变化情况,结果如图7 所示。由图7 可知,在不同抽采负压下抽采半径变化比较小,即抽采负压对抽采半径影响关系较弱。

图7 不同抽采负压下有效抽采半径随时间的变化Fig.7 The change of effective extraction radius with time under different extraction negative pressure

3.4 有效抽采半径随煤层初始渗透率的变化

固定抽采负压及钻孔孔径分别为25.7 kPa、75 mm,设置不同的煤层初始渗透率分别为1×10-15m2、3×10-15m2、5×10-15m2,研究渗透率对抽采半径的影响,如图8 所示,在钻孔抽采影响范围内钻孔有效抽采半径随着渗透率增加而增加,且曲率越来越大说明渗透率增加幅度会随抽采时间的增加而增加。

图8 不同初始渗透率下有效抽采半径随时间的变化Fig.8 The change of effective extraction radius with time under different initial permeability

4 布孔间距瓦斯抽采优化研究

在井下的实际瓦斯抽采工程中,通常采用密集钻孔均匀布置方法。为使多钻孔抽采影响区域合理相交,消除盲区,基于多钻孔之间的叠加效应及钻孔间距优化家里模型[14],如图9 所示,由勾股定理计算得钻孔间距约为1.76。根据上述确定单孔抽采有效抽采半径2.2 m,模拟间距为1.76 时钻孔周围瓦斯压力分布状况。图10 为抽采150 d 钻孔周围瓦斯压力分布等值线图。

图9 钻孔间距优化示意Fig.9 Optimization of borehole spacing

图10 不同孔距煤层瓦斯压力等值线Fig.10 Gas pressure isoline of coal seam with different hole spacing

由图10 可知,在多钻孔叠加效应影响下,多钻孔中心区域压力明显低于钻孔外侧瓦斯压力,多钻孔内测中心区域瓦斯压力呈分别向钻孔逐渐减小,而钻孔瓦斯压力则向煤层周围逐渐增大,且影响范围达到5.5 m。综上所述,为保证矿井安全生产,其布孔间距为1.76。

5 结论

(1) 选取贵州金沙县土层矿M12 煤层进行了现场试验,通过对抽采孔进行连续26 d 的流量监测,得到瓦斯纯量衰减曲线,进而计算得出M12煤层瓦斯有效抽采半径为2.2 m。

(2) 通过有限元数值模拟软件对M12 煤层钻孔抽采瓦斯压力变化规律进行模拟。由模拟结果可知,单孔有效抽采半径为2.1 m。

(3) 通过改变数值模型单一影响因素发现,有效抽采半径随时间的延长不断增大,随钻孔孔径的增大而增大,随煤层初始渗透率的增大而增大,而抽采负压对有效抽采半径几乎没有影响。

(4) 在多钻孔叠加效应影响下,为排除多钻孔布置的抽采盲区,对布孔间距进行优化,多钻孔设计布孔间距应为1.76 倍单钻孔抽采半径。