ZF3700/16/26 型液压支架底座的有限元分析及优化研究

2024-03-30张烜

张烜

(山西煤炭运销集团忻州有限公司,山西 忻州 034000)

1 概况

综采工作面中液压支架是非常重要的机械装备,主要作用是对工作面的人员和设备进行保护,其性能直接关系到煤矿的生产安全,因此要确保液压支架的稳定可靠运行。利用传统方法对液压支架进行设计时,难免存在缺陷问题,在煤矿复杂的工况环境下可能存在安全隐患。随着有限元技术的发展,其在机械设计领域的应用越来越广泛。通过建立模型并开展有限元分析,可以发现液压支架结构方面存在的缺陷问题,进而对其开展优化改进。本文以泰山隆安煤业11 号煤层中使用的ZF3700/16/26型液压支架的底座结构为研究对象,利用ANSYS Workbench 软件对底座结构进行静力学分析,在此基础上对结构进行优化设计。

2 液压支架底座有限元模型的建立

2.1 三维几何模型构建

以泰山隆安煤业11 号煤层使用的ZF3700/16/26型液压支架的底座结构为研究对象,考虑到Workbench 软件的三维造型能力有限,首先需利用SolidWorks 软件建立液压支架底座结构的三维几何模型。建模时为了保证结果的精确性,尺寸方面严格按照底座结构的实际尺寸绘制。对于局部细小结构作忽略处理,保证模型计算准确性的前提下,压缩模型分析时间,提升效率。

2.2 有限元模型建立

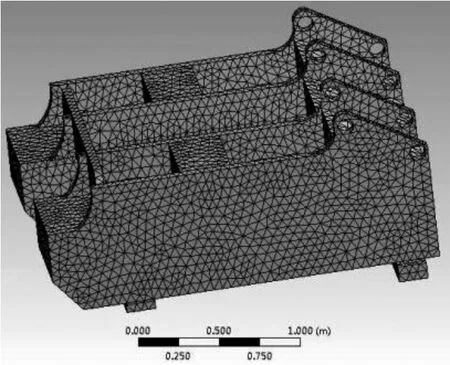

在SolidWorks 软件中完成三维几何模型建立后,通过STL 中间格式导入Workbench 软件中,进行有限元模型建立。在Workbench 中首先进行网格划分,软件提供了多种类型的网格,结合实际情况确定采用六面体网格类型,此型号网格可以保证结果精度和模型计算时间。网格尺寸方面,采用非均匀化网格,对于一些比较重要或容易出现应力集中的位置,采用较小的网格尺寸,其他部位采用相对较大的网格尺寸。划分得到的网格单元和节点数量分别为23 924 个和38 492 个。材料属性方面,ZF3700/16/26 型液压支架底座结构使用的为Q550钢板,材料的密度为7.85 g/cm3,杨氏模量和波松比分别为206 GPa 和0.28,屈服强度、抗拉强度和伸长率分别为550 MPa、630 MPa 和16%。如图1所示为液压支架底座结构的有限元模型。边界条件方面,考虑到底座结构承受扭矩载荷时的情况比较复杂,属于比较极端的复杂工况,因此模拟此类型工况条件,确保底座结构在特殊工况下能满足使用要求。

图1 液压支架底座结构的有限元模型Fig.1 Finite element model of hydraulic support base structure

3 液压支架底座的有限元结果分析

3.1 结果分析

此次研究主要关心底座结构在工作过程中的受力情况,在完成模型的分析计算工作后,提取了结构件的等效应力分布云图和位移变形分布云图,这两项指标能很好的反映机械结构件的力学性能,结果如图2 所示。

图2 液压支架底座结构的等效应力和位移变形分布云图Fig.2 Distribution cloud diagram of equivalent stress and displacement deformation of hydraulic support base structure

由图2(a) 可知,底座结构的等效应力分布不均匀,应力分布范围较广,大约在57~515 MPa。绝大部分位置应力较小,只有局部位置的应力接近515 MPa,出现了应力集中现象,其中应力相对较大的区域主要包括后柱窝、过桥和耳板等。由图2(b) 可知,底座结构的位移变形分布情况与等效应力分布情况基本类似,出现了位移变形集中现象,位移变形的分布范围在0~4.14 mm。位移变形最大的区域在前侧的一端,出现这种情况的原因是在该位置施加了集中载荷,与该位置越远对应的位移变形越小。

3.2 存在的问题

基于有限元分析结果可知,泰山隆安煤业11号煤层使用的ZF3700/16/26 型液压支架的底座结构的最大应力为515 MPa,而底座结构的加工材料为Q550,对应的屈服强度为550 MPa,虽然结构件的实际受力没有超过材料的屈服强度,但是已经非常接近。机械设计领域安全系数的公式为:

式中:η 为安全系数;σmax为承受的最大应力;σs为材料的屈服强度。根据式(1) 可以计算得到底座的安全系数为1.07,而根据设计要求,结构的安全系数至少在1.5 以上才能保证其安全稳定运行。

综上所述,泰山隆安煤业11 号煤层使用的ZF3700/16/26 型液压支架的底座结构的综合性能勉强能维持运行,但稳定性不高。如果遇到冲击性载荷,可能出现塑性损伤进而损坏底座结构,影响液压支架的运行稳定性,威胁煤矿生产安全。因此,有必要对结构进行优化改进。

4 液压支架底座结构的优化研究

4.1 优化方案

优化设计时涉及三要素,分别为优化对象、优化目标和约束条件。结合泰山隆安煤业ZF3700/16/26型液压支架实际情况,将优化目标确定为液压支架底座结构的最大应力,要求最大应力尽可能降低;优化对象为过桥宽度、柱窝高度和耳板厚度,分别用P1、P2和P3表示,以上3 个参数的初始值依次为160、350 和60 mm,为了不对底座结构做过多改动,同时缩短优化时间,针对3 个优化对象分别设置范围,分别为144~176、315~385 和54~66 mm;约束条件为结构件的安全系数不低于1.5。

4.2 优化结果

优化过程在ANSYS Workbench 软件的优化模块中完成,该模块中内置有算法程序,可以根据设置的优化方案输出最优的结果。表1 为优化后3 个优化对象的输出结果,及其与初始值之间的对比情况,表中还给出了优化前后底座结构的最大应力和最大位移变形对比情况。

表1 底座结构优化前后技术参数对比情况Table 1 Comparison of technical parameters before and after base structure optimization

表1 中数据可知,过桥宽度、柱窝高度和耳板厚度与初始值相比较均有了增加,增加幅度分别为4.74%、7.68%和8.9%。通过增加对应部位的结构尺寸,可以提升结构件的刚度和强度,在相同工况条件下降低这些区域的最大应力,改善应力集中现象,使底座结构的应力分布变得更加均匀。

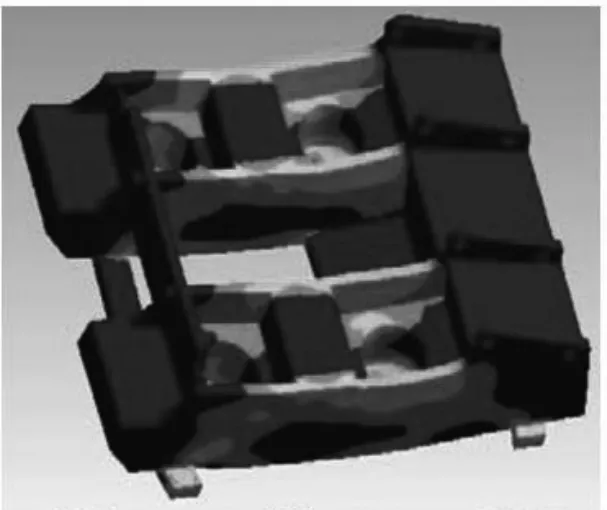

通过优化改进,使得底座结构的最大应力由515 MPa 降低至363.57 MPa,降低幅度为29.4%。最大位移变形方面,由优化前的4.14 mm 降低至优化后的3.27 mm,降低幅度为21.01%。根据结构件的安全系数计算公式,优化后的安全系数为1.51,满足机械设计领域的相关要求。如图3 所示为优化后的液压支架底座结构的应力分布云图。

图3 优化后底座结构的应力分布云图Fig.3 The stress distribution cloud diagram of the optimized base structure

5 底座结构在液压支架中的应用情况

为了验证上文提出的底座结构优化方案的可行性,根据优化后的结构尺寸加工得到了底座结构,并将其应用到泰山隆安煤业 11 号煤层ZF3700/16/26 型液压支架工程实践中,进行6 个月的现场测试。由于只是对局部结构进行了优化改进,因此优化后的底座结构整体运行稳定,且6 个月的测试期间没有出现故障问题,经过评估。认为优化后的底座结构使用寿命可延长15%以上。

6 结论

以泰山隆安煤业11 号煤层在使用的ZF3700/16/26型液压支架底座结构为研究对象,基于有限元方法分析了底座的受力情况,并开展结构优化设计工作,所得结论主要如下。

(1) 利用ANSYS Workbench 软件建立有限元模型,分析发现泰山隆安煤业ZF3700/16/26 型液压支架底座存在应力集中和位移变形集中现象,最大应力为515 MPa,安全系数只有1.07,最大位移变形为4.14 mm。

(2) 以过桥宽度、柱窝高度和耳板厚度为优化对象,以最大应力和位移变形为优化目标,以安全系数为约束条件,通过优化改进使得底座的安全系数达到1.51。

(3) 将优化后的底座应用到液压支架工程实践中,通过6 个月时间的现场测试发现效果稳定,预计使用寿命可以延长15%以上,安全效益和经济效益显著。