采煤机截割部行星架疲劳强度分析与改进设计

2024-03-30王亮

王亮

(山西乡宁焦煤集团燕家河煤业有限公司,山西 临汾 042100)

1 概况

煤炭作为我国储存总量最大的自然资源,是保障我国经济和社会稳健发展基础。采煤机作为煤炭开采的关键设备,其工作寿命的长短直接关系煤炭企业的产能和效益。截割部行星架是采煤机截割部传动机构的组成部件,因我国煤矿开采大都为井下开采,工况较为恶劣,行星架极易受到复杂、多变冲击载荷的影响而失效,也是采煤机工作过程中出现疲劳破坏概率较高的结构件,必须引起使用者的高度重视。有限元仿真技术的发展,为结构件疲劳强度分析提供了工具,可以代替传统疲劳试验需要较大人力、物力和财力的方法,缩短了疲劳分析时间,能够得到较为准确的分析结果,对于指导结构件的设计与改进工作具有重要意义。本文以燕家河煤业MG400/951-WD 型采煤机截割部行星架为研究对象,借助ANSYS 仿真分析软件,开展采煤机截割部行星架疲劳强度分析与优化设计工作,对于提高采煤机截割部行星架的使用寿命具有重要意义。

2 截割部结构组成

MG400/951-WD 型采煤机截割部结构组成如图1 所示,截割部动力输出端连接截割滚筒,动力输入端连接截割电机,动力输出端与输入端之间为传动系统,主要由不同截割轴、惰轮轴和传动齿轮组成。为了提高截割滚筒的截割力矩,在空间有限的传动链中引入了2 组行星减速器,分别为一级行星减速器和二级行星减速器,每个行星减速器都包含1 个行星架。由于行星架工作在靠近截割滚筒的位置,工作过程中受力较为复杂,尤其是二级行星架,工作时处于高速运转状态,在交变的冲击载荷作用下极易出现疲劳破坏,因此,为了提高采煤机截割部工作的可靠性,必须提高行星架结构的疲劳强度。

图1 采煤机截割部组成Fig.1 Composition of shearer cutting unit

3 行星架疲劳强度分析

3.1 三维模型建立

查阅MG400/951-WD 型采煤机截割部技术图纸得到二级行星架结构的尺寸,采用Pro/E 三维建模软件完成行星架模型的建立。行星架属于轴类结构,运行Pro/E 建模环境中的拉伸和切除即可完成行星架三维模型的绘制。将行星架模型另存为.stp文件之后即可导入ANSYS 仿真分析软件。

3.2 材料属性

导入ANSYS 仿真分析软件之后的行星架模型即可进行疲劳强度分析前处理工作,设置材料属性。根据实际情况,行星架结构使用的材料牌号为20CrMnTi,弹性模量E=208 GPa,泊松比λ=0.26,屈服强度σ=835 MPa,运用ANSYS 仿真分析软件完成行星架材料属性设置。

3.3 网格划分

网格划分是仿真分析过程中重要的前处理工作,网格形式和尺寸的设置对后续的仿真分析结果的准确性具有重要的影响。行星架为实体结构,形式较为简单,此处选择实体单元进行网格划分,划分方式为自由划分网格。

3.4 载荷与约束施加

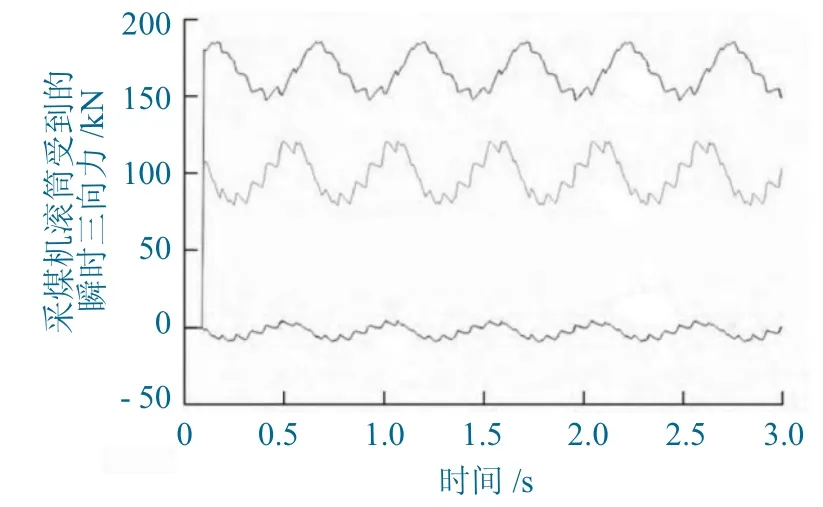

相关研究表明,采煤机工作过程中前滚筒所受的冲击载荷要高于后滚筒,因此,此处重点分析采煤机截割部前滚筒处的行星架。检测得到燕家河煤业MG400/951-WD 型采煤机前滚筒工作载荷如图2和图3 所示。

图2 滚筒三向力Fig.2 Three-way force of drum

图3 滚筒三向力矩Fig.3 Three-direction torque of drum

根据图2 和图3 数据,在滚筒质心处施加载荷并保证与滚筒实际受力方向一致,约束行星架花键套内表面。

3.5 仿真结果

行星架完成有限元仿真分析前处理之后设置仿真步长和时长,启动软件自带求解器进行行星架的疲劳强度分析工作,分析出结果之后提取行星架等效应力分布云图,如图4 所示。

图4 行星架等效应力分布云图Fig.4 Equivalent stress distribution cloud diagram of planet carrier

由图4 可以看出,行星架工作过程中最大等效应力数值为σmax=796 MPa,位置出现在花键套外侧截面突变位置,除最大应力位置之外,其他行星架结构的工作应力较小。行星架结构材料20CrMnTi的屈服强度σ=835 MPa,行星架工作过程中的最大应力σmax与材料的屈服强度σ 较为接近,在采煤机截割部工作过程中一旦出现煤层硬度等变化时,就会对行星架产生较大的冲击作用,行星架存在断裂破坏的可能。因此,为了提高行星架的疲劳强度,保证采煤机能够可靠稳定工作,需要对行星架进行优化设计。

4 优化设计

4.1 行星架结构分析

基于行星架疲劳强度分析结果中花键套外侧存在应力集中的情况,从行星架技术图(图5) 上进行可能引起应力集中情况的因素分析,主要涉及的尺寸包括倒圆角R1、长度尺寸L1,厚度尺寸H1和直径尺寸D1,各个尺寸的数值为R1=2 mm、L1=10 mm、H1=7 mm、D1=235 mm。

图5 行星架工程图纸Fig.5 Planetary frame engineering drawings

结合行星架结构形式和多年的工作经验,对行星架结构进行改进设计,降低行星架最大工作应力。由于长度尺寸L1,厚度尺寸H1和直径尺寸D1结构尺寸的变化存在影响行星架与采煤机接口问题,改进工作量和难度会大大增加,因此决定从改变行星架倒圆角R1入手,而且行星架倒圆角位置存在应力集中,降低应力集中数值的方法可以由应力集中位置的局部尺寸开展。根据实践经验,结构件存在界面突变时,突变位置倒圆角尺寸越小,应力集中就会越敏感,因此,经过综合分析确定,将倒圆角由原来的2 mm 提高至8 mm。

4.2 改进结果分析

为了验证增大行星架花键套外侧位置倒圆角尺寸对行星架工作应力的影响,将之前Pro/E 三维建模软件行星架模型进行相应的修改,将原来的倒圆角2 mm 改为8 mm,其余的结构尺寸及模拟设置保持不变。启动仿真分析软件自带的求解器进行改进行星架疲劳强度分析,分析工作完成提取改进行星架结构的等效应力分布云图,如图6 所示。

图6 改进行星架等效应力分布云图Fig.6 Improved equivalent stress distribution cloud diagram of planet carrier

由图6 改进行星架等效应力分布云图可以看出,行星架工作过程中的最大疲劳应力数值为347 MPa,位置仍然在花键套外侧截面突变位置。但相较于改进之前的行星架,工作时的最大等效应力减小了449 MPa,相较于行星架结构材料的屈富强度835 MPa,工作过程中的具有足够的安全裕度,安全系数为2.4,能够保证采煤机截割部工作的可靠运行,改进工作取得了很好的效果。

4.3 实践应用效果

通过仿真分析确定增大行星架倒圆角半径的方法能够改善行星架应力集中的问题,之后燕家河煤业进行了行星架结构的改进与试制,将增大倒圆角半径的行星架应用与原采煤机进行试验,确定行星架改进工作的成果。结果表明,改进之后的行星架结构能够正常安装在采煤机中,不需要对截割部连接位置进行调整;相较于改进之前的行星架,改进行星架结构的应用提高了采煤机截割部运行的稳定性。统计结果显示,改进之前的行星架运维工作周期为2 个月/次,需要对截割部进行拆卸检修,重点关注行星架花键套外侧位置是否存在裂纹或者开裂等问题;改进行星架之后,运维周期延长至了5个月/次,降低了运维工作的强度,减少了采煤机运行维护的费用,提高了采煤机工作的可靠性和有效工作时间,保证了煤炭企业的煤炭产能和效率,降低了煤炭生产成本,预计为煤炭企业创造不低于60 万/a 的经济效益,改进效果显著。

5 结语

行星架作为采煤机截割部的重要结构部件,其工作的可靠性直接关系采煤机功能的正常使用和寿命。以燕家河煤业MG400/951-WD 型采煤机截割部行星架为研究对象,借助ANSYS 仿真分析方法,进行了行星架疲劳强的分析工作,得出行星架花键套外侧界面突变位置存在应力集中,最大应力数值796 MPa,与行星架结构材料的屈服强度835 MPa非常接近,工作过程中存在断裂风险。通过将行星架花键套外侧倒圆角半径由原来的2 mm 提高至8 mm 的方法完成了改进,再次进行仿真计算得出,行星架应力集中位置的最大应力降低至347 MPa,应力集中位置仍然处于花键套外侧截面突变位置,但相较于行星架结构材料的屈服强度835 MPa 具有2.4 的安全系数。在燕家河煤业的实践应用结果表明,改进行星架的使用,使行星架的运维周期由原来的2 个月/次降低到了5 个月/次,降低了运维工作的强度,节省了采煤机运维工作费用,保证了煤炭企业的产能和效益,为煤炭企业新增经济效益60 万/a。