极近距离煤层群下煤层开采巷道支护技术研究

2024-03-30张宏飞

张宏飞

(山西中新甘庄煤业有限责任公司,山西 大同 037000)

0 引言

煤炭资源的大量开采,产生了煤层群开采难题,其中极近距离煤层群开采巷道支护的问题最突出[1]。对于极近距离煤层群开采,由于层间岩层厚度较薄,无法形成稳定的承载结构,导致载荷全部由支护体承担,支护难度提高,支护成本增大[2-3]。若没有科学合理的支护方案极易造成巷道无法满足矿井安全生产要求的情况,引起链式灾害现象[4]。针对部分地质条件,造成在巷道掘进期间或工作面超前位置产生提前破坏,引起上煤层采空区积水及有毒有害气体涌入下煤层工作面,严重危害矿井安全[5-6]。因此,为解决极近距离煤层群开采巷道支护的难题,本文以山西甘庄煤矿11 和14 号煤层为研究对象,采用岩石力学实验、现场实测、理论分析、数值模拟等相结合的方法,制定下煤层开采巷道合理支护方案,实现矿井高效安全开采的目标。

1 概况

山西中新甘庄煤业有限责任公司所属矿井位于大同市新荣区,地处晋北黄土高原,属于侵蚀的黄土丘陵地貌,地势为北高南低的分布特征。矿井内可采煤层6 层,煤层平均总厚度15.56 m,其中2、3、7、8 号煤层已采空,现主采11 和14 号煤层,研究区域平均煤层厚度分别为3.51 m 和1.53 m,层间岩层厚度主要位于6.5 ~18.77 m,平均厚度为8.7 m。

14 号煤层巷道以矩形巷道为主,巷道断面尺寸为4.2 m×2.4 m。锚杆采用φ18 mm×2 000 mm的螺纹钢,间排距1 200 mm×1 200 mm;锚索使用φ15.24 mm×4 000 mm 的钢绞线,间排距为2 400 mm×1 200 mm,树脂锚固剂规格为CK2360。

2 巷道支护参数优化

2.1 岩石力学实验

为更好了解14 号煤层巷道顶板岩层特征,同时为后续数值分析及理论计算提供合理力学参数。在巷道顶板钻孔并提取岩芯,将所采岩芯运至西安科技大学实验室进行力学实验。通过对现场取芯发现,岩芯主要为直接顶的泥岩和老顶的粉砂岩,因此本次仅对以上2 种岩性的岩芯进行力学参数测试,具体过程及岩石力学参数见表1。

表1 岩石力学参数Table 1 Rock mechanics parameters

2.2 11 号煤层采动底板破坏深度分析

对于极近距离煤层群开采,若研究下煤层顶板岩层破坏特征,则需要考虑11 号煤层底板破坏情况,因此有必要对底板破坏深度展开研究。根据滑移线理论及工作面采动工况,可建立底板破坏深度力学计算模型,如图1 所示。

图1 支承压力作用下底板破坏深度Fig.1 Floor failure depth under abutment pressure

根据滑移线理论,可得底板破坏深度计算公式(1) 为:

式中:M为采厚,m;k为应力集中系数;γ 为上覆岩层平均容重,kN/m3;H为采深,m;C为煤体内聚力,MPa;φ为煤体内摩擦角,(°);f为摩擦系数;ξ 为三轴应力系数,pi为支架对煤帮的支承力,kN;φf为底板内摩擦角,(°)。

甘庄煤矿11 号煤层平均埋深220 m,工作面长度基本为150 m,平均采高3.11 m。根据岩石力学实验及地层赋存条件可得,煤体内摩擦角φ=25°,摩擦系数f=0.28,煤体内聚力C=1.20 MPa,应力集中系数k=3.5,底板围岩内摩擦角φf=33°,三轴应力系数ζ=2.46,支架对煤帮的阻力pi=0,上覆岩层容重γ=25 kN/m3。

将以上参数代入式(1) 可得底板破坏深度为2.32 m。

2.3 钻孔窥视

矿井采用钻孔窥视仪在研究区域钻取合适直径钻孔。为了窥视结果更好,一般采用风钻完成。采用CXK12 矿用本安型钻孔成像仪,窥视深度5 m,窥视孔直径42 mm。对14 号煤层顶板岩层破坏情况进行窥视分析,窥视孔孔深为0.58 ~0.6 m,岩体主要以横向裂隙为主,伴随少量纵向裂隙。随着窥视继续,在孔深为1.8 m 处出现较大的横向裂隙,此时纵向裂隙分布不明显。继续向孔内窥视,钻孔内未见明显裂隙分布。由此可见,在巷道采动作用下,巷道顶板最大破坏深度为1.8 m,该数据为后续巷道支护下的相关分析提供了有力的数据支撑。巷道松动圈窥视图如图2 所示。

图2 巷道松动圈窥视图Fig.2 Peeping viewof roadway loose circle

2.4 回采巷道支护参数理论计算

目前巷道支护仍以锚杆(索) 支护为主。通过改变巷道支护参数,达到对巷道围岩控制的目的,根据现存支护理论计算方法,选用锚杆(索) 支护理论。

2.4.1 锚杆支护参数

锚杆支护参数见式(1)、式(2)。

式中:L为锚杆总长度,mm;L1为锚杆外露长度,取100 mm;L2为锚杆有效长度,mm;L3为锚固端长度,取700 mm;f顶为顶板岩石普氏系数;ω 为两帮围岩的内摩擦角。

已知下煤层为4.2 m×2.4 m 的矩形巷道,由此可得B为5.4 m。根据该矿实际地质条件及开采特征,f顶=2.6,ω=48°。

将以上数据代入式(3) 中,可得L2=1 282 mm。将L2数据代入式(2) 中,可得锚杆的总长度L≥1 982 mm。

由现场实际施工条件取杆长度为2 000 mm,可基本满足支护要求。

2.4.2 锚索支护参数

由于煤层层间距较薄,同时根据作业规程以及现场施工的安全性考虑,应采用锚索支护,提高巷道作业安全性。由锚索长度计算式可得:

式中:La为锚索总长度,m;La1为锚索外露长度;La2为锚索有效长度,m;La3为锚索锚固长度,m;N为锚索锚固力,kN;D为锚索直径,选取φ15.24 mm 锚索,预紧力设计为150 kN;τ 为锚固剂与岩石之间的粘结强度,10 N/mm2。

将相关参数代入计算式,可得锚索总长度为4.4 m。

已知11 煤和14 煤层间岩层厚度主要位于6.5~18.77 m,平均厚度为8.7 m,且11 煤开采底板破坏深度为2.32 m,此时可稳定锚固岩层为4.18 m。通过对式(4) 及式(5) 计算结果以及上煤层开采底板破坏深度综合考虑,最终选取锚索长度为4 m,表2 为锚杆(索) 支护设计各参数。

表2 支护参数设计Table 2 Design of support parameters

3 巷道支护数值模拟分析

3.1 数值模拟方案

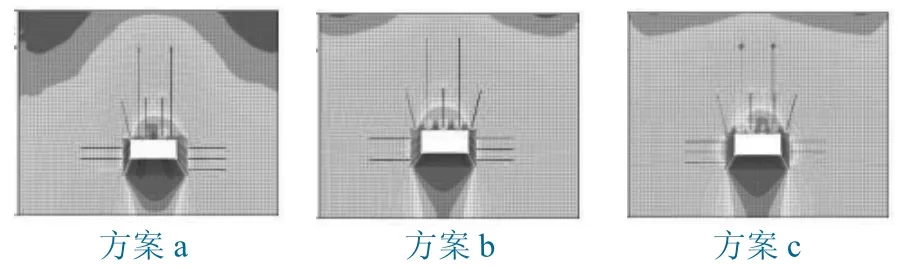

为得到甘庄煤矿极近距离下煤层开采巷道合理的支护参数,在原巷道支护的基础上结合矿井实际支护特征和理论分析结果,提出3 种支护方案:原支护方案a(锚杆采用φ18 mm×2 000 mm 的螺纹钢,间排距1 200 m×1 200 m;锚索使用φ15.24 mm×4 000 mm 的钢绞线,间排距为2 400 mm×1 200 mm);方案b(锚杆采用φ18 mm×2 000 mm的螺纹钢,间排距1 200 mm×1 100 mm;锚索使用φ15.24 mm×4 000 mm 的钢绞线,间排距为2 400 mm×1 100 mm);方案c(锚杆采用φ18 mm×2 000 mm 的螺纹钢,间排距1 200 mm×1 000 mm;锚索使用φ15.24 mm×4 000 mm 的钢绞线,间排距为2 400 mm×1 000 mm)。

通过对以上3 种支护方案展开数值模拟分析,验证理论计算结果,并为后续现场应用提供一定理论依据。

3.2 模拟结果分析

为了得到更好的应用数据,采用FlAC3D 数值模拟软件对以上3 种支护方案进行模拟验证,通过分析在不同的支护条件下巷道垂直应力(图3) 和垂直位移(图4) 云图,并对比实验数据,得到最优支护方案。

图3 垂直应力云图Fig.3 Vertical stress cloud diagram

图4 垂直位移云图Fig.4 Vertical displacement cloud diagram

由图3 可知,巷道开挖后,巷道浅部围岩应力得到释放,在巷道顶底板形成应力拱,应力拱随着深度的增大,其应力值也随之增大,逐渐达到原岩应力水平。3 种方案的最大垂直应力位于顶板0.5 m 处,其大小分别为50、45、45 MPa。对比3 种方案,应力大小及其位置几乎相同,而方案a 集中应力明显减小,且顶板和帮部的应力拱较方案b 和c 明显增大,承载能力大大减弱,支护效果较方案b 和c 减小。

由图4 可知,方案a 巷道顶板最大下沉量117.3 mm,下沉范围在顶板0~2.5 m,最大底鼓量81.8 mm,底鼓范围在底板0~1.5 m;方案b 巷道顶板最大下沉量76.2 mm,下沉范围在顶板0~1 m范,底鼓量50 mm,底鼓范围在底板0~1 m;方案c 巷道顶板最大下沉量70.8 mm,下沉范围在顶板0~0.5 m,底鼓量40 mm,底鼓范围在底板0~1 m。支护方案b 和c 条件下,顶板下沉量相差不大,但同支护方案a 相比,方案a 的变化较大,且其顶板移近范围较方案b 和c 更大。因此可知支护方案b 优化更明显,在一定程度上减少了巷道顶底板移近量,有利于控制巷道围岩变形。

通过对3 种支护方案综合对比可发现,支护方案b 较合理。

4 现场监测分析

为了得到更加科学合理的支护参数,选取14号煤层工作面巷道验证3 种支护方案支护效果。将巷道40 ~100 m 分为3 个区域,巷道40 ~60 m 采用支护方案a;巷道60 ~80 m 采用支护方案b;巷道80 ~100 m 采用支护方案c。通过LBY-3 顶板离层仪对顶板下沉量进行监测分析,监测结果见表3。

表3 顶板下沉量Table 3 Roof falling capacity

由表3 可知,在3 种支护条件下,巷道顶板最大下沉量分别为80.2、53.4 和48.6 mm,支护方案a 顶板下沉量最大。当增大支护密度时,巷道顶板下沉量开始减小,在支护方案b 条件下,巷道顶板下沉量减小值最明显;虽然支护方案c 条件下,巷道顶板下沉量仍在减小,但减小值较小。结合矿井支护成本,最终决定选用支护方案b 作为14 号煤层巷道的支护方案。

5 结论

(1) 通过岩石力学实验,得到了14 号煤层顶板岩性和力学参数,并采用现场窥视的方法得到了14 号煤层开采顶板最大破坏深度为1.8 m。

(2) 通过滑移线理论得到了11 号煤层开采的理论破坏深度,并结合巷道支护计算方法得到了14 号煤层巷道支护参数的理论计算值。采用数值模拟对巷道支护理论计算结果进行了验证,得到了支护方案b 为最优方案。

(3) 采用FlAC3D 数值模拟软件对3 种支护方案进行模拟验证,通过分析巷道垂直应力图,方案a 承载能力明显小于方案b 和c;通过分析巷道垂直位移云图,3 种方案巷道顶板最大下沉量分别为117.3、76.2、70.8 mm,方案a 下沉量明显大于方案b 和c,由此可知,支护方案b 优化效果更为明显。

(4) 采用LBY-3 顶板离层仪对巷道40 ~100 m 展开现场监测,得到3 种支护方案的最大顶板下沉量分别为80.2、53.4、48.6 mm,结合矿井支护成本,最终决定选用支护方案b 作为14 号煤层巷道的支护方案。