冠带条缠绕方式的研究

2024-03-29李慧敏刘宝涛张凯凯王龙庆孙晓峰

李慧敏,刘宝涛,张凯凯,王龙庆,孙晓峰

(青岛森麒麟轮胎股份有限公司,山东 青岛 266229)

冠带条(见图1)作为轮胎主要的骨架材料组成部分,起着箍紧带束层、保证轮胎外缘尺寸的重要作用,尤其是在高速行驶情况下可以有效地避免轮胎因惯性作用而周向变形过大的问题,对轮胎的高速性能、耐久性能和行驶稳定性等都有举足轻重的影响。

图1 轮胎冠带条位置示意

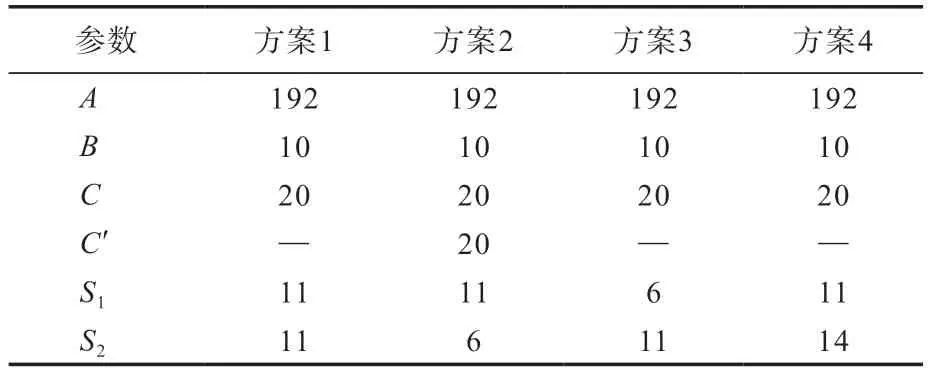

因产品定位不同,或受限于轮胎成型设备,或出于成本的考虑,不同轮胎生产企业的冠带条缠绕方式设计风格各异[1-2],这从美国史密斯集团历年发布的《轿车轮胎与轻卡轮胎分析报告》(简称史密斯报告)中的轮胎断面图可见一斑。国外部分品牌轮胎的冠带条缠绕设计工艺参数如表1所示,其中,A为冠带条总宽度,B为单根冠带条宽度,C为胎肩部位冠带条双层的宽度,C′为胎冠中间冠带条双层的宽度,S1为肩部缠绕步序的缠绕螺距,S2为中间缠绕步序的缠绕螺距。

表1 国外部分品牌轮胎的冠带条设计工艺参数

为了研究各大品牌轮胎冠带条缠绕方式的设计意图及其对轮胎性能的影响,丰富公司数据库资源,积累经验,以应对日新月异的轮胎技术挑战,现设计4种冠带条缠绕方式进行试验分析。

1 实验

1.1 冠带条缠绕方式设计方案

选择205/55R16规格轮胎,针对冠带条缠绕方式设计4个方案,其他结构设计不变。

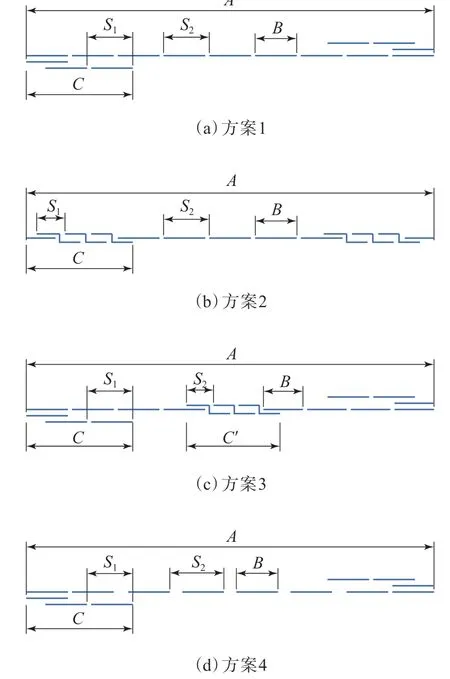

方案1:常规缠绕,肩部双层冠带条宽度为20 mm,肩部缠绕螺距与冠部缠绕螺距相同,均为11 mm。

方案2:在方案1的基础上,冠部缠绕螺距减小至6 mm,中间双层搭接缠绕宽度为20 mm。

方案3:在方案1的基础上,减小肩部缠绕螺距,采用搭接缠绕,肩部双层搭接缠绕宽度与其他方案一致,为20 mm。

方案4:在方案1的基础上,增大冠部缠绕螺距至14 mm,其他设计不变。

4个方案冠带条缠绕方式设计如图2所示,设计工艺参数如表2所示。

表2 4个方案冠带条的设计工艺参数 mm

图2 4个方案示意

1.2 主要设备和仪器

子午线轮胎一次法成型机,荷兰VMI公司产品;轮胎刚性印痕试验机和轮胎耐久试验机,汕头浩大轮胎测试装备有限公司产品;轮胎综合强度试验机,青岛高校测控技术有限公司产品;SCADAS SCM2E05(32 CHs)型数据采集设备,德国西门子公司产品;轮胎动平衡均匀性检测机,上海高技国际计策器有限公司产品。

1.3 性能测试

成品轮胎的充气外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测试;强度性能按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行测试;高速性能、低气压耐久性能、接地印痕和刚性按照企业标准进行测试[3];力传递函数试验按照GMW 14876(2014)设定参数,采用Test Lab 18A型分析系统进行测试;均匀性按照企业标准进行测试。

2 结果与讨论

2.1 充气外缘尺寸

不同方案轮胎的充气外缘尺寸如表3所示。

表3 轮胎的充气外缘尺寸 mm

由表3可以看出,4个方案轮胎的充气外直径差值最大为2.1 mm,充气断面宽差值最大为1 mm,两项极值均小于测量误差,可以认为4种冠带条缠绕方式对轮胎的充气外缘尺寸几乎无影响。

2.2 强度性能

方案1—4轮胎的最小破坏能分别为329.4,335.6,326.2,315.6 J。方案2轮胎由于冠部中间双层缠绕冠带条,轮胎的强度性能略有优势;方案4轮胎由于中间缠绕螺距较大,冠带条间的缝隙大于其他方案轮胎,造成轮胎强度性能略差。由此可见,轮胎破坏能与冠部冠带条缠绕方式设计有较大的相关性,可以通过改变冠部冠带条的材料分布来提升胎冠的抗压穿及抗刺扎能力。

2.3 高速性能和耐久性能

为了保证试验结果的可参考价值,每个方案分别选取2条轮胎进行高速性能试验和低气压耐久性能试验,均运行至损坏。轮胎的高速性能及耐久性能如表4所示。

表4 轮胎的高速性能和耐久性能

从表4可以看出,方案1轮胎的高速性能和低气压耐久性能均表现出较大的优势,方案4轮胎的高速性能和低气压耐久性能均表现出劣势,其余2个方案轮胎的试验结果差异不大。这可能是由于冠带条缠绕方式调整改变了整个胎冠部位的刚性分布,一方面造成了低气压耐久性能试验运行工况下的冠部屈挠不同,从而影响轮胎的耐久性能;另一方面造成了高速性能试验运行状态下冠带条对带束层的束缚状态不同,从而影响轮胎接地特性及生热,进一步影响了轮胎的高速性能。

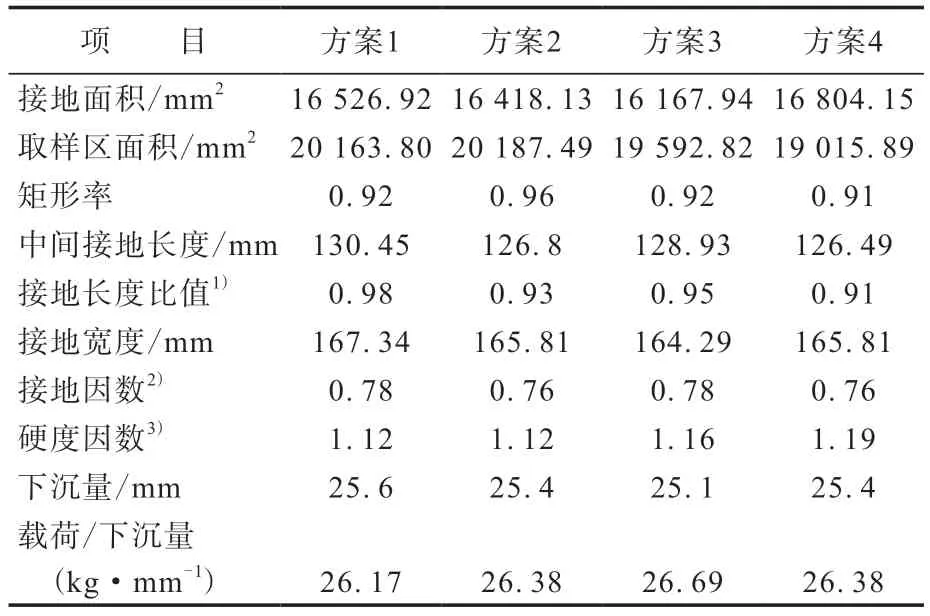

2.4 接地印痕

4个方案轮胎的接地印痕如图3所示,接地印痕参数如表5所示。

表5 轮胎接地印痕参数

图3 4个方案轮胎的接地印痕

由图3和表5可以看出,虽然仅改变了冠带条缠绕方式,但是其对轮胎的静态接地印痕形状有显著影响[4];方案1轮胎的接地印痕呈方形,其他3个方案轮胎的接地印痕呈蝶形,且蝶形程度不一,方案4轮胎最明显。

一般而言,冠带条对轮胎接地印痕的影响主要从两个方面进行考虑。

(1)冠带条的束缚作用。冠带条缠绕层数和张力的设计影响冠带条对带束层的束缚作用,束缚作用大的位置更难以接地,进而改变轮胎的接地印痕形状,一般肩部双层缠绕冠带条对带束层端部的束缚作用较强,故在进行椭圆形接地印痕设计时往往采用肩部双层、中间单层的冠带条缠绕方式设计。

(2)冠带层材料厚度的影响。冠带条缠绕厚度可以通过不同缠绕螺距设置进行灵活的设计。冠带条作为胎冠的重要组成部分,其厚度分布对胎冠整体厚度分布的影响不容忽视,厚度大的位置容易接地,进而影响轮胎的接地印痕。

然而冠带条的两种角度的影响一定程度上存在矛盾,即冠带条束缚作用强时往往其厚度也较大,这时就需要确定哪方面的影响占主导地位。

对比方案1和方案2,两个方案仅改变胎冠中心处的冠带条缠绕螺距,由于方案2在胎冠中心缠绕2层冠带条,冠带条的束缚作用占主导地位,故方案2轮胎接地印痕的中间接地长度减小,接地印痕呈蝶形。

对比方案1和方案3,两个方案仅改变胎肩处的冠带条缠绕螺距,由于方案3胎肩处冠带条缠绕采用一层压一层的设计,相比于双层缠绕设计,其对带束层端部的束缚作用减弱,故方案3轮胎接地印痕的肩部接地长度相对增大,印痕呈蝶形。

对比方案1和方案4,两个方案仅改变胎冠中心处的冠带条缠绕螺距,由于方案4的胎冠冠带条缠绕螺距增大,对胎冠整体厚度的影响占主导地位,故方案4轮胎接地印痕的中间接地长度减小,印痕呈蝶形[5]。

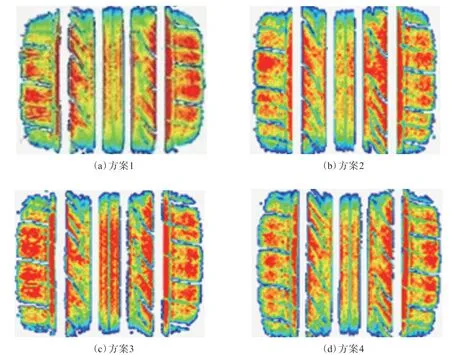

2.5 刚性

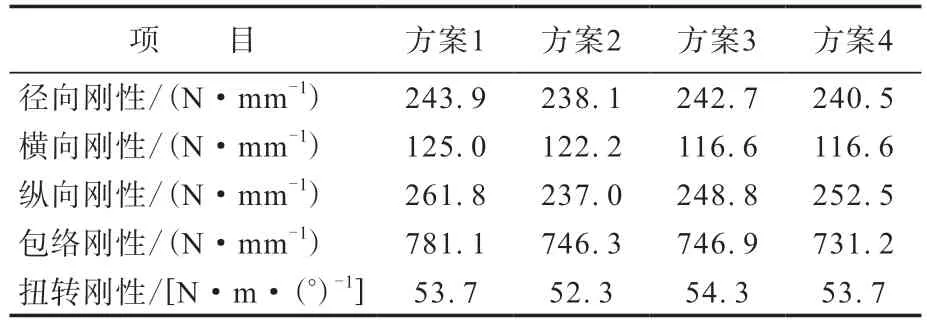

为了更好地评估冠带条缠绕方式对轮胎各向刚性的影响,对不同方案轮胎进行刚性试验。4个方案轮胎的刚性测试结果如表6所示,刚性曲线如图4所示。

表6 轮胎刚性测试结果

图4 轮胎的刚性曲线

由图4(a)可以看出,4个方案轮胎的径向刚性曲线高度重合,说明4个方案的冠带条缠绕方式设计对轮胎的径向刚性几乎没有影响。

由图4(b)可以看出,4个方案轮胎的横向刚性差异较小。

由图4(c)可以看出,4个方案轮胎的纵向刚性差异相对较大,方案1轮胎的纵向刚性最大,方案4和方案3轮胎居中,方案2轮胎的纵向刚性最小,最大纵向刚性与最小纵向刚性的差值为24 N·mm-1。轮胎纵向刚性的差异可能与接地面积有一定的相关性。

由图4(d)可以看出,方案1轮胎的包络刚性最大,方案4轮胎的包络刚性最小,主要是因为方案4设置的中间缠绕螺距较大,胎冠处更软。方案2和方案3轮胎的包络刚性曲线基本重合,包络刚性基本一致。

扭转刚性曲线是通过对轮胎施加转矩,以产生的扭转角为横坐标,以产生的作用于轮胎上的扭矩为纵坐标而绘制。由图4(e)可以看出,4个方案轮胎中,方案2轮胎的扭转刚性较小,其他3个方案轮胎的扭转刚性相对较大且差异较小。推测可能是因为方案2中冠带条采用特殊缠绕方式,即胎冠中心缠绕2层,使得轮胎更易扭转,在作用于轮胎的转矩相同的条件下,方案2轮胎的扭转角更大,扭转刚性小。

2.6 力传递函数

由于改变冠带条缠绕方式往往会改变轮胎的舒适性及噪声表现,从此角度考虑,对4个方案的轮胎同时进行力传递函数试验,获取径向一阶固有频率。力传递函数曲线如图5所示。

图5 4个方案轮胎的力传递函数曲线

力传递函数试验结果显示,方案1—4轮胎的径向一阶固有频率分别为68,67,68,69 Hz,方案2轮胎的径向一阶固有频率最小。从图5也可以看出,方案2和方案3轮胎的第2峰值频率明显大于其他2个方案轮胎。第2峰值频率对应的为轮胎空腔频率[6],这可能是方案2和方案3常用来改善轮胎空腔噪声的原因。

对方案2、方案3、方案4分别与方案1做对比,可以看出,在冠带条缠绕设计参数进行单变量调整时,对轮胎径向一阶固有频率的影响不大。但对比方案2和方案4可以看出,若两个变量叠加则会产生较显著的影响,因为冠带条设计特别灵活,所以冠带条缠绕方式的研究还有很大的空间。

2.7 均匀性

均匀性是影响轮胎舒适性的重要指标,冠带条的缠绕生产方式决定了冠带条的分布不可能绝对的对称和均匀,冠带条分布的不均匀和不对称会造成成品轮胎在刚性、尺寸和质量上的不均匀,进而影响轮胎均匀性[7]。

为了评价4种冠带条缠绕方式对轮胎均匀性的影响,对轮胎进行均匀性检测。由于每个方案的测试量较大,为了更好地观测各方案轮胎均匀性各指标的整体情况,采用箱线图进行分析。箱线图是利用数据中的最小值、第1个四分位数、中位数、第3个四分位数、最大值来描述数据的一种方法,可以直观地观测数据的整体分布情况[8]。

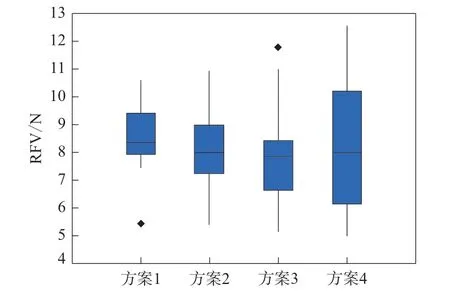

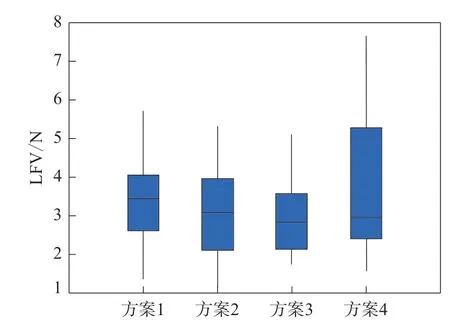

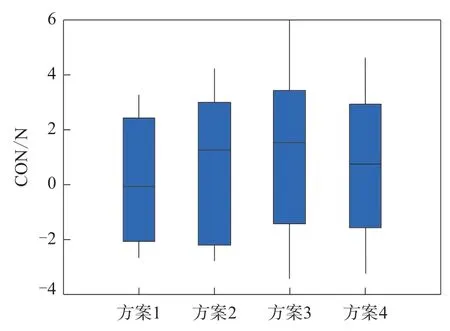

轮胎的径向力波动(RFV)、侧向力波动(LFV)、锥度效应(CON)箱线图分别如图6—8所示。

图6 轮胎的RFV箱线图

由图6可以看出:虽然方案1轮胎的RFV中位值较大,但分布比较集中,相对比较稳定;方案4轮胎的RFV最大值为4个方案轮胎中最大,最小值为4个方案轮胎中最小,整体分布相当分散,波动较大,不利于现场质量管控。

对于LFV最大值、最小值、中位值以及数据的整体分布而言,所有的数据应望小。由图7可以看出,各方案轮胎的LFV表现从优到劣依次为方案3、方案2、方案1、方案4。LFV主要表征的是轮胎整周的横向力均匀程度,所以其表现出与冠带条平均缠绕螺距较大的相关性,缠绕螺距越小,冠带条横向分布越均匀,LFV表现越好。

图7 轮胎的LFV箱线图

由图8可以看出,方案3轮胎CON数据的第1个四分位数、中位数、第3个四分位数、最大值在4个方案轮胎中均为最大。方案3的冠带条缠绕方式设计特点在于其冠带条缠绕顺序为直接从带束鼓左侧缠至右侧,极大地增加了带束层偏移的可能性,所以方案3轮胎的CON明显大于其他方案轮胎,且整体波动更大,即工艺变差更大。

图8 轮胎的CON箱线图

3 结论

(1)冠带条缠绕方式对轮胎的法规试验测试结果有一定的影响,冠带条缠绕方式对轮胎的充气外缘尺寸几乎无影响,冠部缠绕螺距会影响轮胎的压穿强度,4个方案轮胎的高速性能和耐久性能也有一定的差异。

(2)冠带条缠绕方式对轮胎的静态接地印痕有显著影响,方案1轮胎的接地印痕呈方形,其他3个方案轮胎的接地印痕呈不同程度的蝶形。产生蝶形印痕及其蝶形程度与冠带条对带束层的束缚作用和冠带条厚度两个方面的影响大小有关。

(3)冠带条缠绕方式对轮胎的刚性有影响,4个方案轮胎的径向刚性曲线高度重合,横向刚性和纵向刚性差异较小,没有表现出明显规律;方案1轮胎的各向刚性整体较大,冠部冠带条缠绕螺距较大导致方案4轮胎的包络刚性较小,冠部冠带条特殊的双层缠绕设计导致方案2轮胎的扭转刚性较小。

(4)冠带条缠绕方式对轮胎的模态特性有一定影响,力传递函数表现出差异。当冠带条缠绕设计参数单变量调整时,轮胎的径向一阶固有频率差异不大,但因为参数变量可以叠加设计且设计方式灵活,能改变轮胎的刚性分布,故冠带条缠绕方式有较大的研究空间。

(5)冠带条缠绕方式对轮胎均匀性的影响较显著。方案4的中间大螺距设计明显不利于轮胎RFV和LFV两个指标的控制,在样本范围内波动很大;LFV与冠带条缠绕螺距的相关性较大;方案3由于采用冠带条单向缠绕工艺,容易造成轮胎的带束层整体偏向外侧,对LFV无明显影响,但不利于轮胎CON的管控。