基于弹性构件的防爆安全轮胎设计与成型工艺的研究进展

2024-03-29聂卫云

唐 帆,聂卫云

(1.安徽世界村新材料有限公司,安徽 马鞍山 243000;2.南京鲸翼电力新能源有限公司,江苏 南京 211200)

轮胎是支撑各类车辆的重要组成部件,其极大地推动了交通行业的发展。然而,随着车辆使用率的提高,长期高速行驶中产生的各种问题,如轮胎被扎漏气、外胎磨损严重、爆胎等也越来越多,这些问题已经成为轮胎行业关注和研究的焦点[1-5]。

市场上常用的轮胎是有内胎的充气轮胎,因其具有良好的承载能力和优异的减震缓冲效果而被广泛应用[6-7]。然而,随着交通工具种类和使用频率的增加,这种轮胎的缺点也日益显现,如长期使用或在路况不良的道路上造成严重的摩擦损耗,以及在高负载情况下长期使用产生的摩擦热易引发轮胎爆胎,从而导致交通事故。因此,解决传统充气轮胎摩擦损耗高且安全性低等问题的新型轮胎的需求越来越迫切,这大大推动了防爆安全轮胎的出现和发展[8-9]。

防爆安全轮胎的发展过程中,涌现出各种设计思路。结构上,主要设计方向包括实心轮胎、实心镂空轮胎、真空胎、蜂窝结构轮胎和免充气空心轮胎等;材料选择上有橡胶和热塑性弹性体等;加工成型工艺上包括传统模压工艺、注射成型工艺和3D打印工艺[10-12]。然而,这些轮胎也出现了各种问题。例如:实心轮胎虽然在耐磨性能和负载能力上优于传统充气轮胎,但骑行过程中易产生颠簸,且长期使用后散热性差,易发生变形甚至脱圈;真空胎虽解决了传统充气轮胎被扎漏气的问题,但其在行驶过程中减震缓冲效果及舒适度较差。免充气空心轮胎的出现在一定程度上解决了传统轮胎的问题,可实现轮胎负载能力与减震缓冲能力之间的平衡[13-14]。

本文分析现有防爆安全轮胎结构的优缺点,并从结构设计、材料选择和成型工艺方面介绍基于弹性构件的防爆安全轮胎设计与成型工艺的研究进展。

1 现有防爆安全轮胎结构的优缺点

1.1 实心镂空轮胎

2013年,依托“横向或中镂空加强筋”结构设计的实心镂空轮胎在共享单车盛行时期得到快速的推广与使用。其优点包括:(1)采用高性能热塑性弹性体(TPE)材料,相较于传统材料,该材料具备无毒环保、极佳的耐化学腐蚀和耐候性等特点;(2)结构特点为设计横向或中镂空加强筋,使相邻3个镂空孔呈三角形排布,形成一个稳定的整体,在车辆行驶过程中,镂空孔承受负载后发生变形,然后通过回弹复原与材料本身的弹性相协同,发挥缓冲减震作用;(3)镂空孔位于胎侧,与外界空气相通,在骑行过程中受到负载挤压变形与回弹复原作用产生的热量能够及时得到有效散发,防止轮胎因长期高温老化而损伤,从而延长轮胎的使用寿命;(4)轮胎无需充气,因此无需担心被尖锐物体扎破漏气而无法行驶[15]。

然而,在生产制造和使用过程中,该轮胎也存在一系列问题:(1)在生产方面,采用模具注射制成长条状半成品,再硫化成型,导致工艺成本高,难以均匀硫化,增大了废品率。硫化过程中可能发生内部孔隙高压气体膨胀导致爆炸,使得成品动平衡性能不佳。此外,硫化需要专用设备,耗能、耗时、成本高。(2)长期骑行过程中,轮胎骨架受到反复挤压和回弹复原作用,导致镂空孔之间粉化和开裂。(3)采用TPE材料,长期高温暴晒和侵蚀使得轮胎易出现空洞塌陷、软化等问题。(4)镂空孔与外界相通,在骑行过程中易积存水或杂物,长期积累可能会在骑行中甩出,带来安全隐患。冬天骑行时,孔隙内的水和杂物结冰易导致轮胎弹性减弱、质量增大和侧滑等问题[16-17]。

1.2 真空胎

为解决传统充气轮胎在使用过程中的安全问题(例如爆胎、被尖锐物体扎破漏气难以维护以及耐磨性能差等),国内数家轮胎公司推出了一种替代产品—真空胎,并已在电动车中成功推广使用。

真空胎由胎体、外胎面及帘布组成。安装时,真空胎与车轮轮辋需紧密相契合形成一个密封的整体,然后依靠真空胎外胎的密封垫与车轮轮辋外边结构封闭轮胎内部气体,使得外胎起到替代内胎的作用。其优点包括:(1)相较于传统充气轮胎,耐磨性能显著增强;(2)省去了充气内胎与垫带,整体质量减小,行驶阻力降低,耗电少;(3)被尖锐物体刺穿后漏气相对缓慢,允许在一定距离内继续骑行前往维修点进行修理;(4)由于省去内胎与垫带,减少了充气内胎与轮胎内腔间的摩擦生热,同时内部的空气与车轮轮辋直接接触,骑行过程中产生的热量能够通过车轮轮辋直接散发,降低轮胎爆胎风险,延长使用寿命[18-19]。

然而,在生产制造和使用过程中,真空胎也存在一系列问题:(1)与传统充气轮胎相比,价格相对较高;(2)被尖锐物体刺破导致漏气时,维修相对繁琐且成本较高;(3)耐压性较差,过载容易导致轮胎变形脱圈,不适用于超载的车辆,尤其是重载货车;(4)在柏油、水泥路面上适应性良好,但在土质路面,尤其是泥泞路面上行驶时,真空胎附着力较小,行驶稳定性较差。

1.3 免充气空心轮胎

免充气空心轮胎主要基于三角形力学原理和内外胎一体设计的构思,其优点包括:(1)采用纳米技术对传统高分子材料进行改性优化,省去了传统充气轮胎中的钢丝和帘布等骨架材料,简化了生产工序,降低了原材料消耗,节约能耗超过40%;(2)采用内外胎一体设计,胎内设计多个大小不一的小孔,实现行驶过程中的防颠簸、减震缓冲效果;(3)无需充气,解决了传统充气轮胎易漏气、易爆胎、维修麻烦的问题,提高了轮胎的安全性并延长使用寿命;(4)内侧设置多个排气孔,促使内腔产生的热量散发,避免轮胎因过热而发生老化。

然而,在生产制造和使用过程中,免充气空心轮胎同样遇到了一系列问题:(1)内腔设计不易过大,过大容易导致骨架结构不稳定,使得骑行过程中轮胎容易发生变形塌陷而损坏;(2)内腔三角形原理设计存在较多的应力集中点,长时间骑行容易导致内腔受到负载挤压-回弹而发生永久性变形损坏;(3)在生产制造过程中,采用模具注射长条状半成品,然后根据规格裁剪截断,再转入模具中硫化成型,使得轮胎均匀性难以完全保证。同时,接头处若胶料过多,容易出现应力集中点,轮胎在骑行过程中易出现抖动。若接头处胶料过少,长时间骑行易发生轮胎断裂,带来危险[20-21]。

1.4 其他产品

除了上述介绍的轮胎外,其他产品还有橡胶外胎+免充气发泡内胎组合轮胎、橡胶弹性体复合发泡一体轮胎和聚氨酯实心轮胎等。

橡胶外胎+免充气发泡内胎组合轮胎采用微闭孔整体发泡内胎替代传统充气内胎,其优点包括:(1)采用微闭孔整体发泡结构设计,在内腔中形成无数独立的小气腔体,增强了内胎与外胎的紧密结合,提高了轮胎的负载能力和舒适性;(2)具备较强的抗刺扎能力,骑行过程中相对安全稳定;(3)不受高温影响,不易发生变形,使用寿命较长。其存在的问题有:(1)相较于传统轮胎,生产增加了发泡工艺,复杂性大大增强;(2)经过长期骑行,发泡内胎与外胎受到负载和回弹作用而产生的大量热量难以散发,容易导致轮胎长期过热而发生老化[22-23]。

橡胶弹性体复合发泡一体轮胎由中国科学院宁波材料所超临界流体绿色加工团队与中策橡胶集团有限公司合作开发。该轮胎采用真空与流体辅助技术,其弹性比传统实心轮胎大幅增强,但相对于传统充气轮胎弹性略弱。其最大缺陷在于最大行驶里程相对较短,目前仍处于试验优化阶段。

由图2可知,在试点中万家店的菌棒单产最高为510克,其次为王院415克,最低是纳黑240克。同一品种接种时间不同以致出菇季节的差异,在该地脱袋与不脱袋转色及人工管理都致使三者产量互存显著性差异(P>0.05)。因此,该品种在当地的栽培时期选择,转色方式及技术管理都需根据当地气候环境而加强考虑。

聚氨酯实心轮胎历经美国大卫兄弟公司、英国邓禄普公司、美国固特异轮胎公司、德国Schwalbe公司的长期研究与发展,仍然存在一些问题。例如,聚氨酯实心轮胎在长期骑行过程中产生的大量热量难以散发,导致轮胎变软最终脱圈或爆胎。此外,由于聚氨酯材料的特性,在低温时会变硬、变脆,在高温时会变软甚至成为液体,严重限制了其在轮胎中的应用[24]。

2 基于弹性构件的防爆安全轮胎的设计

鉴于现有防爆安全轮胎在设计、加工和使用过程中存在多种问题,结合当前轮胎采用的相关材料的物理性能特征,优化设计免充气轮胎基本结构,以最大限度实现防爆安全轮胎结构与相关材料性能的相互协调。此举旨在解决防爆安全轮胎使用过程中存在的舒适性低、负载能力有限、易颠簸、易塌陷变形、易断裂和易脱圈等问题[25-26],以进一步提升使用性能和安全性。

2.1 设计要点

现有防爆安全轮胎得到迅速发展,但在设计方面仍存在一系列问题:(1)结构设计未平衡轮胎内腔与轮胎骨架,导致防颠簸、减震缓冲效果不佳,轮胎负载效果差,易发生安全事故;(2)内部应力集中,导致轮胎变形破损;(3)制造工艺问题可能引起轮胎断裂或抖动;(4)设计未考虑使用对象、道路路况、周围温度等因素,缺乏轮胎相关材料性能和结构的协调考虑,影响轮胎的安全性和舒适性。

为解决这些问题,从材料选择与调配以及轮胎结构优化两个方面展开研究。随着轮胎材料的发展,除了传统的橡胶材料外,聚氨酯、热塑性弹性体等多种高分子材料的相互配合逐渐成为主流。轮胎结构设计主要涉及轮胎内腔,设计要点包括轮胎内腔的形状和大小、位置分布、数量、加强构件布局与接触情况、散热孔设置、弹性构件设置、密封工艺以及接头处理工艺等。

2.2 设计成果

2.2.1 基于封闭式不同形状的轮胎内腔作为弹性构件的防爆安全轮胎的设计

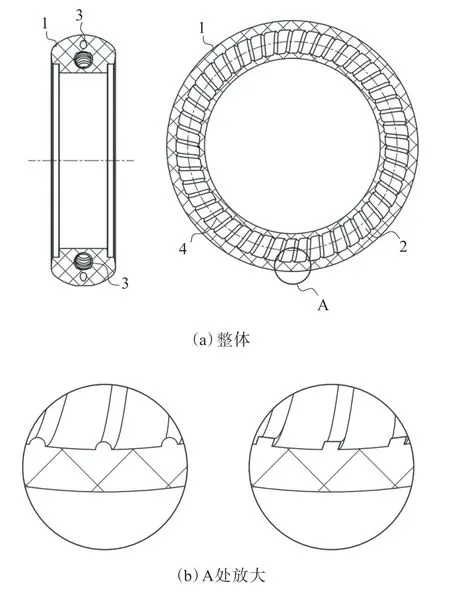

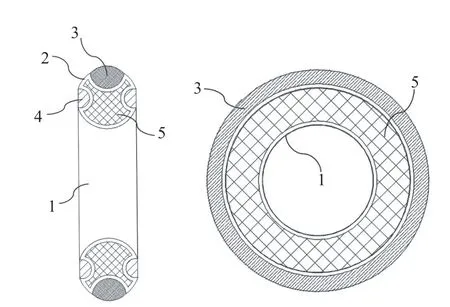

防漏气囊腔轮胎的设计如图1所示[27],其轮胎内腔采用多个囊状空腔设计,通过通道相互串联形成整体结构。胎面与囊腔之间设置加强孔,同时串联的囊状空腔在胎体支撑和减震缓冲方面发挥有效作用。这种设计提高了胎体的强度,当轮胎被刺破时,漏气速度显著减缓,防止轮胎突然变形,从而大幅降低了爆胎的风险。加强孔在胎面与囊腔之间的设置形成了加强防扎层,提高了轮胎胎面与地面接触区域的强度,使尖锐物难以刺破胎面,即使在尖锐物刺入内腔后也可通过加强孔将其卡在创口处,避免尖锐物脱落导致创口扩大,进一步提高了轮胎的安全性。此外,加强防扎层的设计不仅不影响轮胎囊腔结构效果,还实现了用料的节约,从而降低了制造成本。

图1 防漏气囊腔轮胎设计

可充气防爆轮胎的设计如图2所示[28],轮胎内腔采用环形设计,内腔表面环绕有螺旋状凸纹,这些凸纹起轮胎骨架增强作用。该设计具有以下优点:(1)螺旋状结构有助于消除内腔架构应力,减轻轮胎的疲劳程度,从而延长轮胎使用寿命;(2)螺旋状凸纹增加了轮胎内腔的散热效果,有效防止内腔温度升高导致胎压升高,降低爆胎风险;(3)轮胎加设螺旋状凸纹无需额外配置材料,可在轮胎制作过程中与轮胎一体化成型,不增大轮胎质量,制作过程简单,成本低;(4)螺旋状凸纹围绕内腔中心轴线环绕整个内腔一周,类似骨架支撑在内腔表面。在轮胎受到外力而被刺破时,凸纹增强刺破口附近轮胎的强度,防止轮胎大面积撕裂而导致车辆失衡。在凸纹的支撑下,即使轮胎漏气或胎压不足,仍可保持安全行驶时的形状,防止胎侧着地。此外,凸纹还在内腔四周表面起到加强效果,增加轮胎各方向的强度,延长轮胎使用寿命,降低轮胎受损时的变形程度;(5)在轮胎的胎面与内腔间沿内腔中心轴线方向设置防扎孔,形成防扎层。这增强了轮胎行驶时胎面的强度,使尖锐物不易刺穿胎面,进一步提高了轮胎的安全性。

图2 可充气防爆轮胎设计

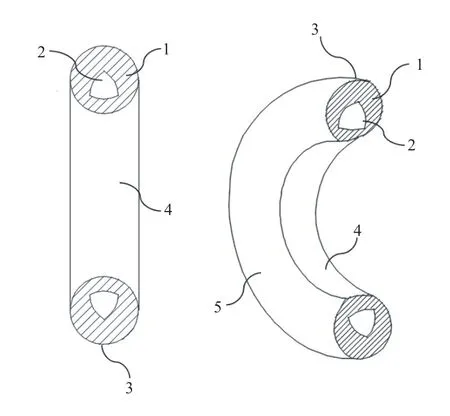

内腔为莱洛三角形形状的轮胎设计如图3所示[29],其内腔采用莱洛三角形设计,具有三角形稳定性、圆形整体受力均匀、明确的受力方向性(每个角呈现类似U形支撑缓冲结构)以及相对更大限度地增大腔体而不影响胎体支撑作用等特点。该设计的优势包括:(1)莱洛三角形内腔尖端呈现U形结构,减小内腔的应力集中,将胎冠处传递的压力经莱洛三角形内腔分散至胎侧部位,提高轮胎内腔的支撑强度;(2)莱洛三角形内腔中一个尖端与胎冠正对,当胎冠受力被压扁时,莱洛三角形内腔尖端的支撑力将压力分散至胎侧部位,提高轮胎内腔的支撑强度;(3)莱洛三角形内腔设置靠近轮辋,使得轮胎受压力时能通过莱洛三角形内腔得到缓冲作用。莱洛三角形内腔的尖端到胎冠的距离与莱洛三角形内腔的圆弧最低点到胎腹的距离一致,以避免在骑行过程中胎冠处发生压瘪现象,降低骑行难度和电耗。

图3 内腔为莱洛三角形形状的轮胎设计

2.2.2 基于内侧开放式不同形状的轮胎内腔作为弹性构件的防爆安全轮胎的设计

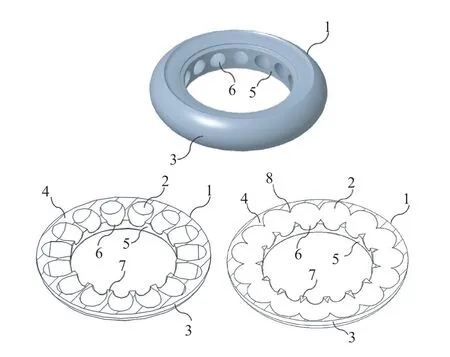

高耐久免充气减震防颠轮胎设计如图4所示[30],其胎体内圈面沿周向开设环形凹槽,并在凹槽壁面向内圈面方向凸起形成凸筋。该设计具有以下优点:(1)通过在胎体内圈面上开设凹槽,减小胎体自身质量,降低制作成本。形成不易损坏的空腔结构有效减震,提高胎体的耐久性能。在凹槽壁面设置凸筋,加速胎体受到冲击时凹槽结构的回弹恢复,同时减小在炎热环境下胎体软化变形的程度,降低滚动阻力。(2)凹槽采用光滑曲面结构,无应力集中点,冲击力传来时能够均匀分散,提高减震效果,延长寿命。(3)凸筋的结构从凹槽壁面至内圈面逐渐减小,有利于胎体成型时模芯脱模,提高成型率,进一步降低生产成本。(4)凸筋均匀分布在凹槽中,确保胎体平衡度,增强骑行稳定性,提升骑行体验。

图4 高耐久免充气减震防颠轮胎设计

腔体支撑架结构轮胎设计如图5所示[31],其内腔采用多个类似椭圆球形囊腔设计,具有以下优点:(1)根据轮胎使用环境差异,可以调整胎体内部相邻囊腔相离、相切或相交,以有效平衡轮胎在使用过程中的负载支撑强度,减小轮胎质量,同时提升轮胎的行驶舒适性;(2)腔体支撑架结构的垂直投影呈现囊腔相连的弹簧环结构,各相邻囊腔相互联通,弹簧环结构环形连接,形成弹簧状的支撑架结构。这不仅加强了轮胎结构强度,还提高了胎体的缓冲能力,增强骑行舒适性。

图5 腔体支撑架结构轮胎设计

波浪式延展周期性内腔支撑结构的免充气轮胎设计如图6所示[32],其具有以下优点:(1)波浪式延展周期性内腔支撑结构由沿胎腹凹槽周向开设的若干组囊腔组成,相邻囊腔相互联通。波浪式延展周期性内腔凸起的支撑结构顶端呈现圆滑的扁平椭圆状,与轮辋贴合面趋于相切,形成波浪式延展周期性支撑结构,保证了轮胎结构强度,提高了胎体的缓冲能力,增强了骑行舒适性。(2)通过在胎冠凹槽内放入一层环状模圈,并向模圈内注射物料B,形成呈周向分布的胎冠结合层。在胎冠结合层以外的胎冠凹槽内填充物料A,形成胎面为耐磨防滑材料、内部为轻质缓冲材料的胎冠,这有效减小了轮胎质量,提高骑行舒适性。(3)胎冠结合层与胎体为一体结构,其表面为圆润扁平的椭圆球状,增强了与胎冠、胎体的结合能力,同时消除了应力集中。

图6 波浪式延展周期性内腔支撑结构的免充气轮胎设计

2.2.3 基于轮胎内腔弹性构件设置的防爆安全轮胎的设计

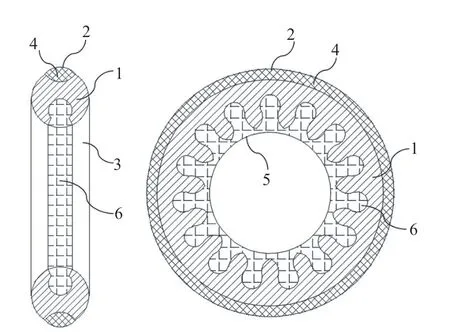

减震防爆轮胎设计如图7所示[33],其在无内胎轮胎基础上,通过在胎体内部开设环形空腔,内腔中设置弹性骨架,并在胎面与内腔之间开设防扎腔。该设计具有以下优点:(1)在无内胎轮胎基础上增设支撑架,提升了减震性能,支撑架对轮胎内腔形状的支撑作用使轮胎在不充气的情况下仍可正常使用,扩大了适用范围。同时,在内腔与胎面之间设置防扎腔,有效避免内腔受到损伤,提高了轮胎的安全性,降低爆胎率;(2)支撑架沿内腔方向螺旋分布,均匀地对内腔进行支撑减震,无需安装多组支撑架,有助于控制减震轮胎的质量。螺旋结构消除了内腔的架构应力,使得轮胎使用时的应力均匀传递,缓解了轮胎的疲劳,延长了使用寿命;(3)支撑架外边缘部分嵌入内腔中,采用半结合结构,有助于固定支撑架于内腔中,防止长时间行驶或冲击导致支撑架移位,减少内腔表面磨损和气密层损耗,延长轮胎使用寿命。该结构还强化了胎体强度,避免大面积破裂导致车辆失去平衡,同时使胎体受到的冲击力及时传递到支撑架上,减轻胎体自身负荷,增强减震效果,进一步保护胎体。

图7 减震防爆轮胎设计

内腔、胎侧、胎冠填充成型的免充气轮胎设计如图8所示[34],其包括胎冠、胎腹和胎侧。该设计具有以下优点:(1)在胎冠处沿其周向设置胎冠凹槽,凹槽内填充高耐磨、抗湿滑的橡胶材料(填充物A),以解决模压工艺中轮胎接头处凹凸不平引发的轮胎跳动、断裂等问题,提高了安全性;(2)在胎侧上沿其周向设置凹槽,凹槽内填充轻质缓冲材料(填充物B)。用于胎侧的轻质缓冲材料与用于胎冠的高耐磨、抗湿滑橡胶材料复合后,不仅减小胎体质量,降低了成本,还能确保足够的支撑强度,延长轮胎使用寿命;(3)内腔注射填充发泡等轻质缓冲材料(填充物C),以减小胎体质量、降低成本,并确保轮胎良好的弹性,提高骑行舒适性。

图8 内腔、胎侧、胎冠填充成型的免充气轮胎设计

基于环形弹性构件的减震防爆轮胎设计如图9所示[35],其包括胎体内部的环形空腔,内腔中设有与其形状相匹配的弹性支撑架和与内腔表面粘合的结合层。该设计具有以下优点:(1)内腔中的弹性支撑架增强了轮胎的减震性能,支撑架在受到冲击力后能够迅速回弹并恢复原状。结合层将支撑架与内腔表面连接为一体,防止支撑架在使用过程中脱落或移位,同时强化了轮胎的防爆性能。支撑架的形状与内腔相匹配,使轮胎在不充气的情况下仍可正常使用,充气后在气压和支撑架双重作用下提供更好的减震效果。(2)支撑架沿内腔周向环形布置,相比于径向布置,减小了轮胎的质量。周向布置的支撑架消除了内腔的架构应力,通过螺旋状结构均匀传递和分散轮胎使用时的应力,极大缓解了轮胎的疲劳,延长了使用寿命。支撑架与内腔表面的接触面积大且均匀,通过结合层均匀结合,提升了防脱落和防移位效果,同时增强了内腔强度,提高了防爆效果。(3)结合层由纤维绳缠绕在支撑架表面形成,生产工艺更易实现,且在保证防脱落和防移位效果的同时,节约纤维材料用量。螺旋式缠绕在环形弹簧上的纤维绳有助于缓冲吸收冲击力,提升了轮胎的减震性能和舒适度。

图9 基于环形弹性构件的减震防爆轮胎设计

3 基于弹性构件的防爆安全轮胎的成型工艺

3.1 模压成型工艺

模压成型工艺需通过螺杆挤出机提供动力,并与所需轮胎设计结构模具配合挤出轮胎坯条,根据轮胎尺寸裁剪坯条,然后将坯条首尾相连形成封闭圆形的轮胎基体。在合模阶段,打开成型模具的上、下模,并将轮胎基体放入内部的模腔,然后合模。在硫化成型阶段,成型模具内的轮胎基体在特定条件下进行交联硫化,形成整体。在出模阶段,拆除上模和下模,打开模腔,取出成型后的轮胎。该工艺的优点包括:(1)原材料利用率高;(2)操作简便、模具设备维护成本低、生产效率高,便于实现批量化、专业化和自动化生产;(3)产品内应力低,翘曲变形小,机械性能稳定。此外,该工艺也存在一些缺点:(1)操作劳动强度较大,不适合成型相对复杂的产品;(2)模具内物料控制的重现性存在一定难度,尤其是物料接头处的对接牢固程度影响较大;(3)产品的飞边较厚,去除飞边需要额外的工作[36-37]。

在一种橡胶制品多色双密度一次性模压成型工艺[38]中,可以在一个系统内完成多色双密度手动加料、中空、发泡以及硫化的过程。该工艺有效解决了橡胶制品生产中多次加压、加温,二次胶水粘贴所导致的能源、时间和成本高的问题,避免了制品在各工序间的流转,降低了橡胶制品的成本费用,缩短了成型时间,减少了能耗。此外,该工艺还减少了多次加热带来的有害气体排放,降低了橡胶制品的废品率,减少了多次加热加压带来的能量消耗,达到了环保节能的效果。该工艺制得的橡胶制品具有耐热性能、耐磨性能和耐候性能优良的特性,且同一模腔生产保证了产品质量稳定,动平衡均匀性良好。此外,该工艺能够持续无间断生产,生产效率和自动化程度较高。

3.2 注射成型工艺

注射成型工艺包括以下步骤:首先,通过塑化将橡胶颗粒转化为流体状胶料;合模阶段将中模具通过安装槽安装在下模具上,上、下模具合模后,在型腔内抽真空并加热至一定条件;然后进行注射,保持注射的料温和时间条件下,通过注射孔将塑化后的流体状胶料注入整个型腔,注射完成后静置一段时间进行成型;对型腔内的橡胶制品进行一段时间的硫化;硫化完成后开模,取出成型的胎体,并将中模具从开口结构中取出。该工艺的优点包括:(1)每次注射的流体状胶料量能够保持一致性,确保成型产品质量稳定,具有良好的动平衡均匀性;(2)整个成型过程在一个系统内完成,有效解决了生产中的二次重新加压、加温问题,减少了成本费用和能耗,缩短了成型时间。此外,该工艺还减少了二次加热带来的有害气体排放,降低了废品率,减少了二次加热加压带来的能量消耗,达到了环保节能的效果。

在一种一次成型免充气中空轮胎及其模具组的制作方法[39]中,通过改进胎体结构使中空结构能够一次性成型。开口结构的设计不仅减小了胎体质量,进一步降低了材料成本和轮胎滚动阻力,且在不降低中空轮胎使用性能的前提下,实现了中空结构的一次性成型。采用一次合模后注射硫化的方式,即可直接得到成型的一体化中空结构的胎体。该工艺简单,降低了生产成本,缩短了生产周期,提高了生产效率。由于制作的胎体是一体化成型,其均匀性和平衡性较高,具有良好的使用体验和安全性。

3.3 注射/模压复合成型工艺

注射/模压复合成型工艺结合了注射工艺和模压工艺,以满足轮胎在负载、舒适性、能耗、耐磨性能等方面的差异化定制设计与成型加工需求。

一种挤出与注射复合成型免充气轮胎及其加工方法[40]中,在内胎层外层适配式套接有复合胎层,内胎层外周面与复合胎层之间形成的螺纹型凹凸槽采用圆弧相连的设计,内外两种胎层交汇处通过螺纹型凹凸槽相互嵌合,并利用硫化交联而融为一体,解决了轮胎接头处不均匀引发的行驶中抖动、颠簸甚至断裂等安全问题。此外,内胎层外周面与复合胎层之间的螺纹型凹凸槽还可以采用V形相连的设计,增大了内外两种胎层结合处的接触面积,确保内胎层与复合胎层有效粘合,解决了轮胎接头处不均匀的问题。内胎层材质选用侧重于负载的挤出胶料A,其具备骨架材料性能,提高了轮胎结构强度;复合胎层材质选择侧重于舒适度的注射胶料B,其使轮胎具有良好耐磨性能、耐屈挠性能、抗湿滑性能和缓冲性能。挤出胶料A外层复合注射胶料B后,在更安全的前提下,兼顾轮胎的骑行舒适性与负载能力,并在一定程度上解决传统生产工艺中存在的轮胎接头处不均匀的问题。A模具成型腔内壁采用螺纹型凹凸结构,使其内部模压的内胎层外周面形成相应的螺纹型凹凸槽,胶料B注射后形成的复合胎层内周面与内胎层外周面的螺纹型凹凸槽相契合,使内胎层作为支撑架结构构件,承担轮胎负载及缓冲作用等。注射的胶料B所形成的复合胎层起到耐磨、防滑等作用,从而集挤出工艺与注射工艺两大优势于一体。在放入B模具内的胎体厚度大于B模具合模后的模腔高度的情况下,通过将胎体内外周面完全隔开,合模后充入压缩空气,使胎体外径一定程度撑大,为消除接头工艺的颠簸或断裂隐患预留强化轨道,以保证注射机上的B模具合模后能够将胎体压紧,防止在强压力注射胶料B时,胶料B进入内胎层的胎体内周面,从而影响成品轮胎的整体结构。

4 结语

现有防爆安全轮胎存在质量大、负载小、易颠簸、舒适性差、易塌陷变形、易断裂、易脱圈、成型工艺复杂等问题,而通过结构设计、材料选择与成型工艺相结合的系统优化方案可解决现有防爆安全轮胎存在的问题,设计出的针对不同应用场景下的基于弹性构件的防爆安全轮胎负载能力、舒适性和安全性提升,使用寿命延长。未来,随着科技的不断进步和市场需求的变化,防爆安全轮胎有望逐步取代充气轮胎,甚至成为轮胎的主流选择[41-42]。这一变革的实现需要持续不断的研究和探索,以解决可能出现的新问题,确保防爆安全轮胎能够充分满足市场需求。