多极磁性橡胶编码器的空间磁场分布仿真分析

2024-03-29田友峰柯玉超梁一凡高水权夏迎松1

田友峰,柯玉超,梁一凡,高水权,3,夏迎松1,

(1.高性能橡胶材料与制品安徽省重点实验室,安徽 宁国 242300;2.安徽中鼎密封件股份有限公司,安徽 宁国 242300;3.安徽库伯密封技术有限公司,安徽 宁国 242300)

多极磁性橡胶编码器主要作为测量转动角度和速度的传感器部件之一,广泛应用于各类工况恶劣、精度要求较高的装备中,如汽车ABS系统及发动机、风力发电机、机床、工程机械、航空设备等需要测速的系统和设备[1-5]中。多极磁性橡胶编码器通过充磁将磁性橡胶圈环向等分为多对交叉分布的N极与S极,利用磁场探测元件测量磁场变换,进而换算成转角与转速。因此,多极磁性橡胶编码器的磁场强弱及空间磁场分布精度将直接影响测试精度。

国内对于多极磁性编码器的研究主要集中在材料研制与试验方面。李振环等[5]介绍了典型的汽车ABS系统用多极磁性橡胶编码器的结构、性能要求、研制要素及实施技术,指出磁感应强度与磁极角度误差是主要技术指标。陈盛等[6]结合时栅位移传感器的信号处理技术,设计了分辨力达0.1°的高分辨力磁性编码器,有效解决了磁性编码器精度问题。杨占锋等[7]研制了一种可以对汽车ABS磁性编码器的磁感应强度、磁极偏差进行自动检测、分析的检测装置,解决了磁编码器定量试验分析问题。田友峰等[8]试验研究了多极磁性橡胶编码器的空间磁场分布规律。针对多极磁性橡胶编码器的磁场仿真分析暂时未见报道,但类似静态磁场的研究成果[9-12]为本研究提供了参考思路。

本研究基于磁性橡胶的基本性能和多极磁性橡胶编码器的结构特性,通过仿真分析与试验研究相结合的方法研究多极磁性橡胶编码器的空间磁场分布,为多极磁性橡胶编码器的设计提供参考。

1 空间磁场分布理论

宏观电磁场的基本定律由麦克斯韦方程组描述:

式中,H为磁场强度,J为电流密度,D为电感应强度,E为电场强度,B为磁感应强度,t为时间,ρ为电荷密度。

采用矢量磁位来简化和辅助计算。由∇·B= 0知,可引入B=∇×A,A即为矢量磁位,单位为Wb·m-1。由∇×H= 0和B=μH(μ为真空中的磁导率)可得

认为μ为线性,方程(3)可以变换为:

为确定A的唯一性,这里采用库伦规范∇·A= 0,方程(4)化为

2 多极磁性橡胶编码器的仿真模型

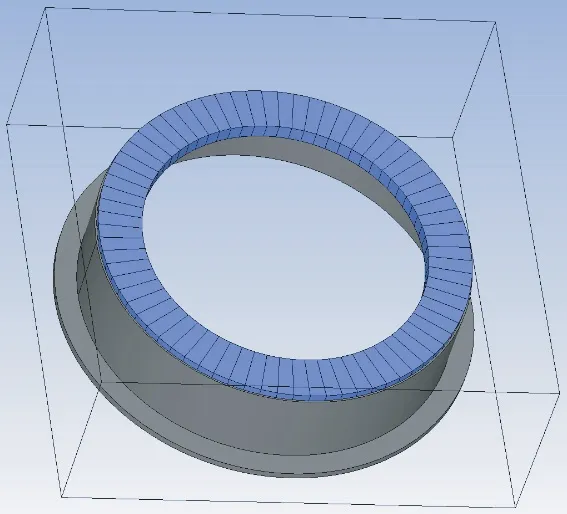

多极磁性橡胶编码器主要由磁性橡胶和金属骨架组成,磁性橡胶通过硫化粘接在金属骨架表面,如图1所示。磁性橡胶经过硫化成型后,通过充磁设备充磁,就形成了表面有交替变化的磁极构成的多极磁性橡胶编码器。本研究多极磁性橡胶编码器的橡胶圈内径为33 mm,厚度为0.9 mm,宽度为5 mm。此外,影响磁场强度的磁性橡胶的剩余磁感应强度为0.179 mT,橡胶圈的磁极对数为36,信号读取直径为38.5 mm。

图1 多极磁性橡胶编码器示意Fig.1 Multipole magnetic rubber encoder

根据几何模型,建立相应的分析模型,将磁性橡胶环向分成n对磁极,采用永磁模型,每个磁极设置极化方向向上或向下,设置剩余磁感应强度为材料实际测得的剩余磁感应强度。除了磁性编码器的几何模型,还需在外侧建立分析空间,以便于计算磁场在空间中的分布,如图2所示。

图2 多极磁性橡胶编码器的磁场计算域Fig.2 Magnetic field calculation domain of multipole magnetic rubber encoder

3 结果分析

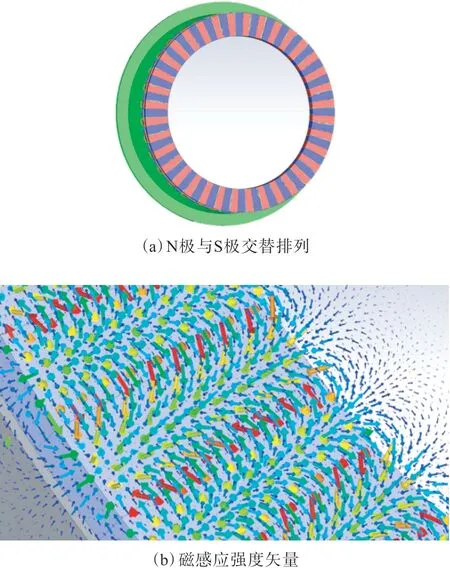

多极磁性橡胶编码器的三维磁场分布如图3所示。其中,N极的磁感线从磁体内流出到磁体外,S极的磁感线从磁体外流入到磁体内。充磁过程中交替变化充磁方向,磁性橡胶磁化后,磁化方向向上,则上方是N极,下方是S极;磁化方向向下,则上方是S极,下方是N极。在磁性橡胶编码器上方可以看到N极与S极沿环向交替排列,磁极对数为36,如图3(a)所示。由图3(b)可见:代表磁感应强度矢量的矢量箭头在N极垂直磁性橡胶表面向外,在S极垂直磁性橡胶表面向内;在N极和S极交界处,磁感应强度矢量由N极水平指向S极。

图3 多极磁性橡胶编码器的三维磁场分布Fig.3 3D magnetic field distribution of multipole magnetic rubber encoder

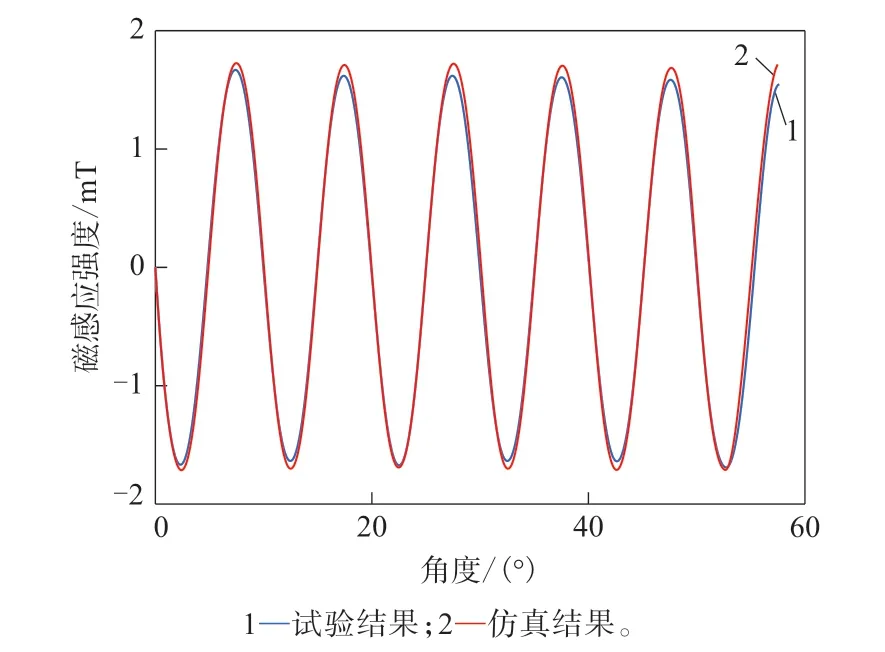

图4 示出了测量高度为2.27 mm、直径为38.5 mm处的多极磁性橡胶编码器的磁感应强度环向分布规律。由图4可见,磁感应强度的大小沿环向呈周期性变化。对于多极磁性橡胶编码器,理论上磁感应强度沿环向各个周期的极大值与极小值是相同的,但实际上由于磁性橡胶制造工艺和充磁工艺等因素的影响,磁感应强度沿环向各个周期的极大值与极小值存在波动。多极磁性橡胶编码器的磁感应强度仿真结果与试验结果基本相同,但仿真结果的极值绝对值略大,这主要受制造工艺和充磁工艺的影响,磁性橡胶内的磁性材料未全部磁化。

图4 磁感应强度环向分布Fig.4 Circular distributions of magnetic induction intensities

图5 展示了多极磁性橡胶编码器的磁感应强度随气隙高度的变化,测量点为编码器轴向直径67 mm处。由图5可见:磁感应强度仿真结果与试验结果吻合非常好;磁感应强度随着气隙高度的增大迅速减小,到气隙高度为2 mm左右时,减小速度逐渐变缓。

图5 磁感应强度随气隙高度的变化曲线Fig.5 Variation curves of magnetic induction intensities with air gap heights

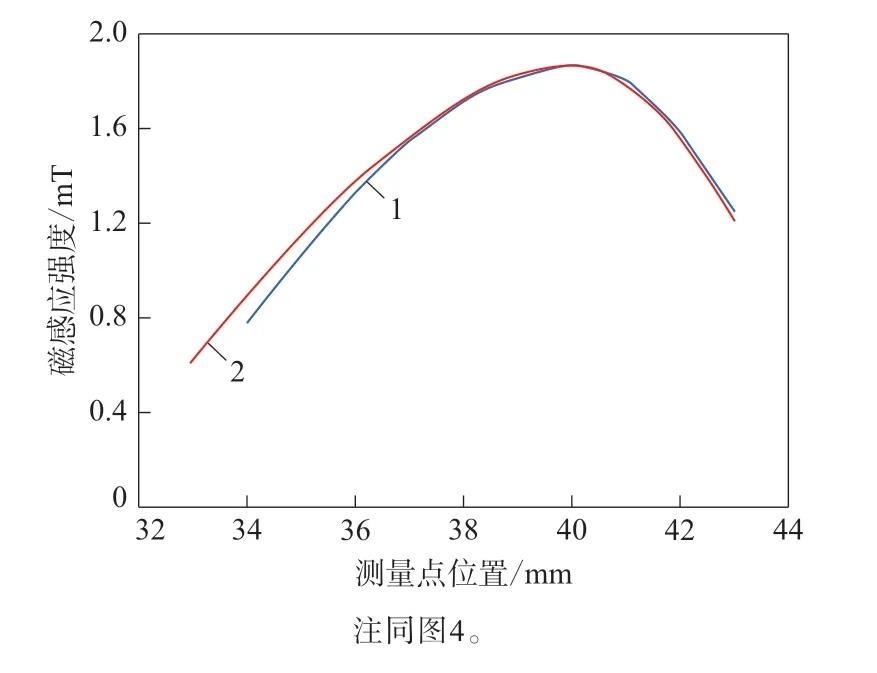

图6 示出了多极磁性橡胶编码器的磁感应强度径向分布,横轴测量点位置表示该点位于多极磁性橡胶编码器轴向直径所在位置,测试高度为2.27 mm。由图6可见,磁感应强度仿真结果与试验结果吻合较好,磁感应强度随着测试点所在直径的增大呈现先增大后减小的趋势,最大磁感应强度点在直径40 mm附近。但由于试验数据采用了环向最大磁感应强度,而实际测试过程中环向部分区域的磁感应强度会较小,产生的误差主要由磁性橡胶中磁粉不均匀和充磁不均匀等因素导致。

图6 磁感应强度径向分布Fig.6 Radial distributions of magnetic induction intensities

此外,两种气隙下多极磁性橡胶编码器的磁感应强度径向分布极大值均靠近环外侧,这主要由于磁极靠环外侧的部分比靠环内侧的部分宽,磁场叠加后自然更大。

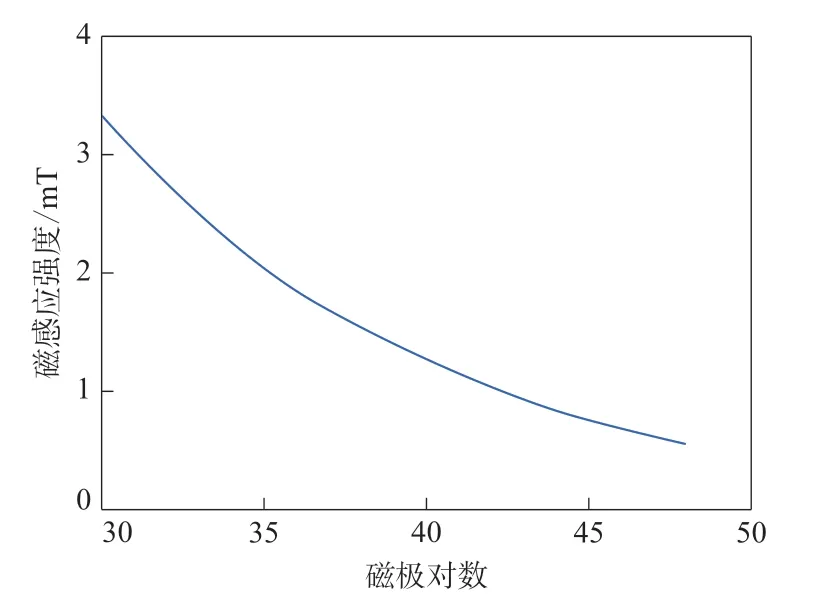

图7 示出了多极磁性橡胶编码器的磁感应强度与磁极对数的关系,测量直径为38.5 mm,测量高度为2.27 mm。由图7可见,其他参数不变的情况下,磁极对数越多,磁感应强度越小。这是由于多极磁性橡胶编码器的周长以及磁性橡胶的剩余磁感应强度不变,当磁极对数增多后,磁极宽度变窄,导致磁性橡胶上方的磁感应强度变小。虽然多极磁性编码器的磁极对数主要根据需要来确定,但磁极对数过多,磁极宽度过窄,会导致磁感应强度减小,需要在设计之初就考虑到。

图7 磁感应强度与磁极对数的关系Fig.7 Relationship between magnetic induction intensities and number of magnetic pole pairs

图8 示出了在其他参数不变时,多极磁性橡胶编码器的磁感应强度与磁性橡胶层厚度的关系。由图8可见,磁性橡胶层厚度增大,磁感应强度增大,这主要由于磁性橡胶层厚度增大使磁性材料用量增大。但是随着测量点与磁性橡胶表面的距离变大,磁感应强度迅速下降;磁性编码器下部增多的磁性橡胶由于与测量点距离较大,对测量点的磁场贡献逐渐减小,因此当磁性橡胶厚度增大到一定程度后,测量点的磁感应强度不再明显变大。

图8 磁感应强度与磁性橡胶层厚度的关系Fig.8 Relationship between magnetic induction intensities and magnetic rubber layer thicknesses

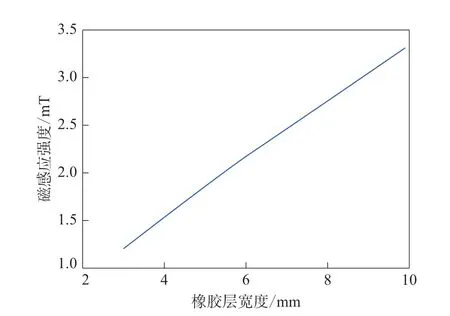

磁性橡胶层宽度也会对多极磁性橡胶编码器的磁感应强度造成影响。图9示出了多极磁性橡胶编码器的磁感应强度与橡胶层宽度的关系。由图9可见,磁感应强度随着磁性橡胶层宽度的增大基本呈线性增大趋势。但多极磁性橡胶编码器由于内部空间和充磁尺寸限制,磁性橡胶层宽度方向不能无限增大。

图9 磁感应强度与磁性橡胶层宽度的关系Fig.9 Relationship between magnetic induction intensities and magnetic rubber layer widths

4 结论

(1)对多极磁性橡胶编码器的磁感应强度进行了仿真分析与试验研究,对比研究了磁感应强度随气隙高度和径向位置的变化规律,结果表明:磁感应强度随着气隙高度的增大而减小;磁感应强度随着径向位置向外移动先增大后减小;仿真结果与试验结果吻合非常好,证明了仿真方法的可靠性。

(2)仿真分析了磁极对数、磁性橡胶层厚度和宽度对磁感应强度的影响,结果表明:磁感应强度随着磁极对数增多而减小;磁感应强度随着磁性橡胶层厚度和宽度的增大而增大。