超高大跨度抗震双曲面GRG 饰面板快速建造关键施工技术的研究

2024-03-29谢腾云

谢腾云

随着社会的不断发展和进步,室内装饰工程面临着越来越高的要求。传统的建筑装修已不再局限于满足功能性需求,人们对装饰效果的新颖、舒适和美观等方面提出了更高的要求。在这一背景下,新材料、新设备和新工艺开始融入室内装饰工程中。例如,GRG 材料作为一种具有良好可塑性、高强度和声学功能的新型装饰材料,在文化类大空间项目中得到越来越广泛的应用[1-2]。

然而,随着GRG 材料在各类建筑中的广泛运用,也出现了一系列问题。例如,制作过程中的精度问题和预埋件位置偏差问题,以及施工过程中吊点、连接点位置不符、平整度、垂直度和曲线弧度不满足要求的问题;还有高大空间吊顶转换层整体安装的安全性和抗震性问题,以及GRG 接缝处与表皮的空鼓、开裂等问题[3]。为了解决这些问题,本文从数字化、模块化、加工集中化和吊装机械化等关键技术进行了研究,提出了一种超高大跨度可抗震双曲面GRG 饰面板快速建造施工技术。

1 项目概况

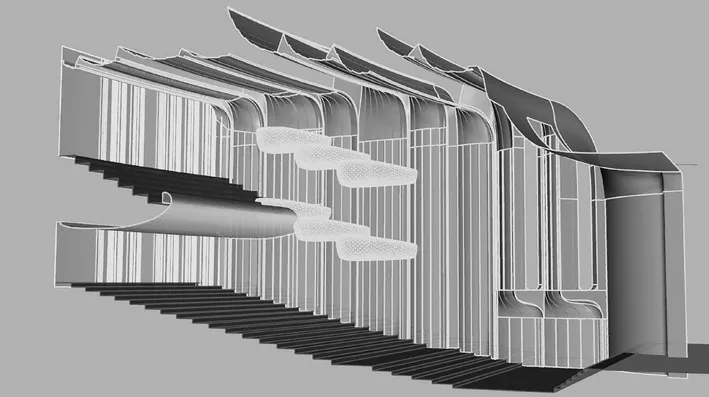

本项目为某县大剧院文化馆项目,该项目建筑包括大剧院和文化馆,结构形式为框架结构,顶面为桁架结构。总建筑面积47543.35 m2;建筑高度23.7 m;地上建筑空间主要有歌剧院、多功能厅、文化馆和中庭等相关功能房间,如图1 所示。本大剧院吊顶系统包括钢架转换层体系、抱箍转接组件、吊挂组件、GRG 模块和防开裂收口组件,GRG 饰面板1.5 万m2,需要对其抗振、防火、装饰效果及声学功能性提出更高要求。该项目主要存在如下施工难点:

图1 某县大剧院文化馆项目GRG 墙面和吊顶效果图(来源:作者自绘)

1)高度要求。由于超高大跨度的特殊性,施工过程中需要对高度进行精确控制,以确保整个结构的稳定性和安全性。

2)拼接问题。由于双曲面形状的复杂性,相邻GRG 模块的拼接处可能会存在不匹配、空隙或开裂的问题,需要采取合适的处理方法,如防开裂收口组件和加强填充物等。

3)准确测量。为了保证装配的准确性,需要对超高大跨度抗震双曲面GRG 饰面板进行精确测量,特别是在异形空间中,需要使用先进的测量技术来获取准确的尺寸和定位数据。

4)材料选择。在选择GRG 材料时,需要慎重考虑其质量和可靠性,确保抗震双曲面GRG 饰面板的稳定性以及耐久性。

5)安装困难。由于超高大跨度和异形空间的特点,安装过程可能会面临一些困难,如吊装、定位、调整等,需要使用合适的工具和技术来解决这些问题。

为此,针对该项目特点和GRG常见的问题,本项目采用了超高大跨度抗震双曲面GRG 饰面板快速建造施工技术,实现了超高大跨度空间快速建造。

2 关键施工技术

2.1 工艺原理

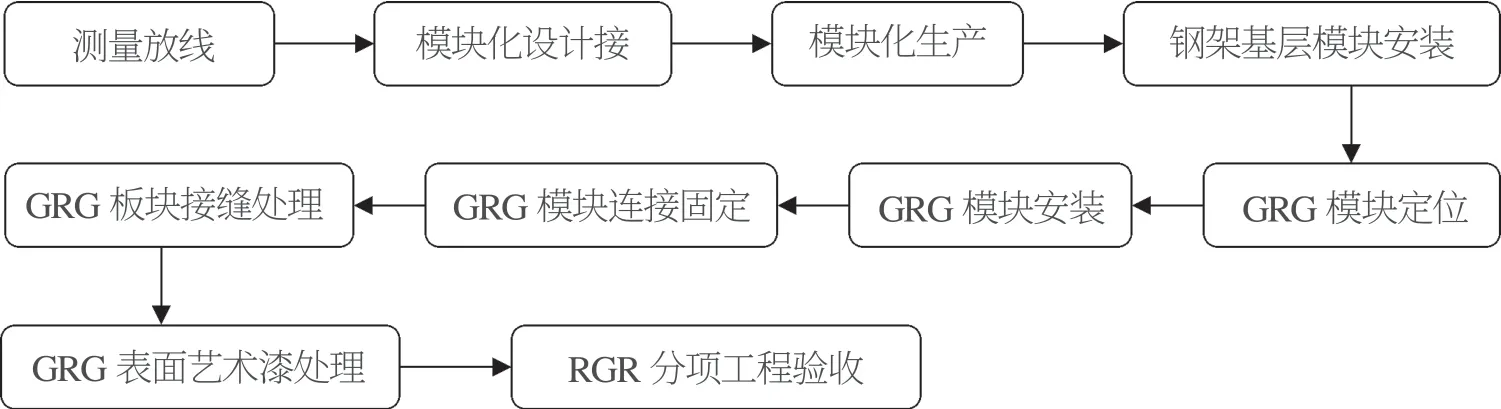

通过“三维扫描仪+放样机器人”的精准测量和建筑信息模型(Building Information Modeling,BIM)逆向模型技术,解决了超高大跨度异形空间的测量定位、模块化设计和碰撞检查难题,优化了GRG 板块和钢架转换层的结构集成化与模块化设计,实现了模块化生产和机械化快速安装。钢架转换层采用抱箍转接组件安装在原桁架结构上,增强了整体结构的稳定性和抗震性能。采用可调的吊挂组件连接钢架转换层底部C 型钢,通过预埋件和挂件螺栓连接GRG 模块,有效解决了垂直度和水平度的偏差调节困难问题。同时,在相邻GRG 模块的横向拼缝处加固使用防开裂的收口组件,并采用加强GRG 胶泥和玻璃纤维填充,提升整体强度的同时减少了施工和使用过程中的开裂问题,具体的施工工艺流程如图2 所示。

图2 施工工艺流程(来源:作者自绘)

2.2 GRG饰面板关键施工技术要点

2.2.1 模块化设计

根据图纸所示意的曲面GRG 饰面结构,关键的第一步是现场深化、模块化设计,根据现场实际尺寸设计实际产品的尺寸,包括内部钢架、GRG 饰面分割、预埋排版、安装定位等数据的精确定位[4-5]。每块GRG 均有相对应的位置和编号,每块GRG 模块的预埋件也将对应自己在图纸上的位置。根据造型的第一版GRG 犀牛模型复核现场尺寸。项目部将第2 版确认好的GRG 犀牛模型交底给GRG 材料供应商做进一步的深化、建模、分块。

GRG 材料分块完成后,GRG 材料供应商的设计师将GRG 分块图纸深化成GRG 模块加工图,发回供应商的加工厂,加工厂则根据分块图进行每块GRG 模块的建模[6]。

为解决空间高、跨度大,以及钢架转换层安装难题,GRG 供应商根据天花与墙面的分块图开始进行钢架转换层的深化,深化设计为标准化部件,GRG 钢架深化图直接指导在现场地面组装钢架单元及设备整体吊装。

2.2.2 模块化生产

GRG 模块化生产。每喷1 层浆料敷设1 层玻璃纤维网布,按此施工程序需要8 层左右。在进行第4 层时进行预埋件的固定,预埋件的位置必须放置正确,位置尺寸偏差在误差范围之内。

钢架基层模块化生产。根据现场GRG 犀牛模型将天花和墙面的GRG钢架基层进行分块,并将深化好的墙面钢架基层及吊顶转换层图纸对现场施工人员进行技术交底。现场施工人员严格按照钢架图纸进行钢架基层的集中模块化加工。

2.2.3 GRG模块定位

为了确保双曲面GRG 饰面板的定位准确性,本文采用了基于BIM 犀牛软件的GRG 饰面板定位方法,具体如图3 所示:第1,根据现场完成面线的位置确定墙面GRG 的位置,并使用红外线打垂直线以保证垂直度[7-8]。第2,在GRG 犀牛模型中确定第1 块板在X、Y、Z轴上的尺寸,并根据现场天花基准点线确定其4 个角在三维空间中的位置。第3,根据第1 块板的位置和角度,按斜面方式延续安装后续板块。通过这一定位方法,可以确保双曲面GRG 饰面板的精确定位,提高建造效率和质量,并解决了双曲面GRG 模块定位的难题。这种基于BIM 犀牛软件的定位方法融合了设计图纸、现场测量数据和数字化模型,为超高大跨度抗震双曲面GRG 饰面板的快速建造提供了可靠的技术支持。

图3 GRG 模块定位(来源:作者自绘)

2.2.4 GRG模块的安装

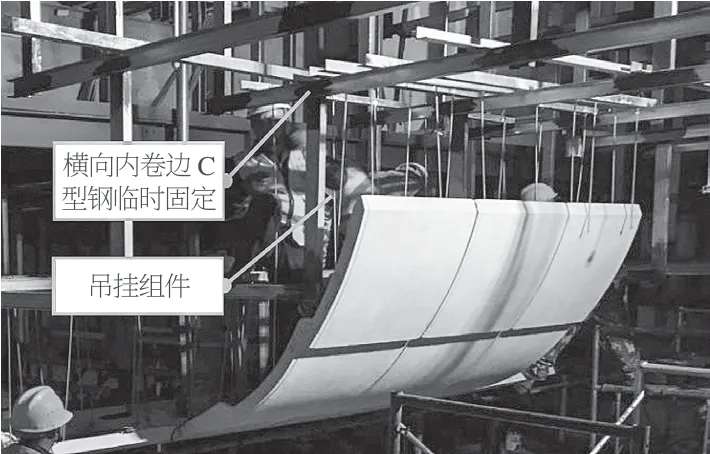

通过吊挂组件将GRG 模块与内卷边C 型钢进行临时固定,其中吊挂组件可通过C 型钢进行纵、横向调节;通过吊挂组件的上下螺栓可对GRG 模块进行高差调节;在确认GRG 模块安装精度无误后,方可终拧相应螺栓,形成一个整体。墙面的GRG 模块通过“可调节挂件组件”与5#角钢横向龙骨临时固定,通过挂件组件的可调节螺栓进行微调,确定4 个角的X、Y、Z轴的定位尺寸无误后,最后进行终拧,GRG 板块固定完成,如图4 所示。通过吊挂组件和可调节挂件组件的灵活使用,可以实现GRG 模块的精确安装,提高建造效率和质量。

图4 天花GRG 模块安装(来源:作者自摄)

2.2.5 GRG模块间固定与接缝处理

为了确保GRG 装饰的整体性和美观度,在相邻GRG 模块的横向拼缝处采用了特殊的防开裂收口组件处理工艺,能够有效增强拼缝处的强度和稳定性,并提供额外的支撑和保护措施。在安装过程中,收口组件会精确嵌入模块拼缝处,形成一个平滑、无缝的连接面。同时,为了进一步加固并增强拼缝处的结构稳定性,还使用了加强GRG 胶泥和玻璃纤维填充物,以确保拼缝处的强度和耐久性。天花、墙面的GRG 板安装时,在2 个板块之间预留10 mm 的缝隙,通过防开裂收口组件固定相邻GRG 模块,缝隙用加强GRG 胶泥和玻璃纤维填充,内侧的胶泥要高出GRG 面板2 cm 以上,以提升收口处的连接强度。这种防开裂收口组件工艺不仅可以有效避免因温度变化、建筑物运动等因素导致的GRG 模块开裂问题,还能提升整体装饰效果,使得GRG 装饰更加美观以及持久。

2.2.6 GRG材料表面艺术漆

在GRG 材料的表面艺术漆施工中,首先需要进行找平处理,使用加强石膏对基层上的坑凹、缝隙等进行修补找平,并将凸出处磨平。接下来,进行刮腻子和打磨工序,一般进行3遍以确保表面光滑细腻。然后,进行漆底漆施工,先涂刷天花顶面后再涂刷墙面,刷墙面时注意施工顺序为先上后下。最后进行漆面漆施工,喷涂GRG 表面艺术底漆后待底漆干透,再进行面漆的喷涂。通过这些步骤,可以实现对GRG 材料表面的修补、找平和涂装处理,提升其光滑度、美观度和耐久性,达到良好的装饰效果和使用寿命。在漆面漆施工过程中,要严格按照施工顺序和干燥时间要求,确保漆面质量和稳定性。

2.3 施工技术质量检测

分批安装完毕后先自检有无空鼓、开裂、不平、不直等现象,发现问题及时返工修理。依据《建筑装饰装修工程质量验收标准》(GB50210―2018)做好GRG 的隐蔽工程和分项工程的验收,验收合格并做好成品保护,具体为:

1)GRG 材料安装完成后的综合评价指标:GRG 墙面立面应横平竖直,阴阳角应垂直,GRG 墙面造型符合设计要求;GRG 模块之间填缝、接缝应密实,符合设计要求;GRG 模块表面应无明显缺棱掉角、凹坑、裂缝等缺陷,符合观感要求。

2)GRG 材料表面处理的综合评价指标:GRG 材料表面艺术漆的品种、质量、色彩均符合设计要求并有产品合格证书,严格按照产品说明书进行施工;GRG 表面的腻子基层,无脱层、空鼓和裂缝等缺陷;GRG 表面艺术漆涂料等表面颜色均匀一致,效果满足设计师要求;GRG 表面艺术漆在造型分割位置宽度和深度均匀一致,接缝平整光滑,转角楞角整齐,横平竖直、通顺。

3 施工效果分析

该工法在大剧院装修工程中的应用具有显著效果:第1,各组件均可在工厂模块化生产,现场装配与安装,实现资源优化配置,为项目履约节省工期;第2,占地面积少,减少各专业交叉作业;第3,各组件误差可调,维修方便。由于GRG材料具有质量轻、壁薄和吸声等特点,并具有无限可塑性,可制成任意形状,在一定程度上减少建筑施工的碳排放。GRG 模块,除了不燃、保温性、湿度调节等效果,其整体使用抗冲击、不变形、防火性能优异。所有组件可实现模块化生产,材料损耗低。

传统施工方法主要包括:第1,钢架龙骨的切割与焊接;第2,搭设脚手架;第3,GRG 埋件与钢架基层焊接固定;第4,板块的安装固定。而本工法施工方法主要包括:a)GRG模板化生产;b)钢架集中模块化加工;c)钢架机械化施工;d)GRG 块板安装。通过该工法可实现工厂模块化生产、现场快速建造,各组件自成一体,相互独立,具有良好的可调节性,安装及维修便捷可调,安全可靠,工期节约达30 d,施工成本降低约30%,维护费用节约60%,整体安全性和强度明显提高。

通过此工法的应用与实践,在数字化、模块化、加工集中化、机械化等方面,还具有不断提升的空间,需在今后的工作中不断改进和优化。本工法涉及室内GRG 施工关键技术领域,尤其涉及大剧院、歌剧院和青少年宫超高大跨度抗震双曲面GRG 饰面板工程施工关键技术领域。

4 结语

本文提出一套快速建造超高大跨度抗震双曲面GRG 饰面板的关键施工技术,以提高建筑施工效率和质量。利用先进的三维扫描仪和BIM 逆向模型技术,实现了对超高大跨度抗震双曲面GRG 饰面板的精确测量和准确预制。采用了防开裂处理技术和模块连接技术来保证饰面板的整体性和稳定性。通过使用防开裂收口组件和加强填充物,成功解决了拼缝处开裂的问题。未来可以进一步优化数字化测量技术,并结合人工智能等技术实现自动化和智能化施工管理;可以探索新型的防开裂处理方法和模块连接技术,以进一步提高施工质量和效率。通过不断创新和改进,用以进一步推动该领域的发展,为建筑行业提供更加高效、可持续以及美观的解决方案。