模块化钢结构滑动螺栓桁架柱连接的抗震性能研究分析

2024-03-29王金玲

王金玲

模块化预制多层和高层钢结构建筑的设计和安装已实现了标准化和模块化。模块既包括结构部件,也包括设备和管线(如供水、供暖、供电设备和管线),这些设备和管线已在工厂预先安装好。各种模块在现场用螺栓快速组装,模块之间的管道通过工厂预留的接口连接。与传统建筑相比,模块化预制多层和高层钢结构建筑具有施工速度快、劳动强度低、污染小等优点。但模块化钢结构的抗震性能较差,因此有必要对它的螺栓桁架柱连接结构的抗震性能进行进一步研究。

为了提高安装速度,桁架与立柱的连接在现场只需使用螺栓。现场全螺栓桁架与柱的连接可分为刚性连接和半刚性连接[1]。刚性连接的计算和分析较简单,因此被广泛采用。但刚性连接需大量螺栓,会进一步增加成本。半刚性连接强度稍低,但消能能力较强,所需的螺栓数量较少[2],相比刚性连接更加经济。刚性和半刚性螺栓连接均可用于地震区的多层和高层建筑,但目前刚性连接和半刚性螺栓连接较少应用在模块化钢结构中[3]。

综上,本文提出利用全刚性螺栓连接和半刚性螺栓连接桁架柱,并利用准静态循环加载试验和有限元分析半刚和全刚螺栓连接的抗震性能优劣。为了验证有限元模型的准确性,将实际骨架曲线试验数据和有限元模型相互验证。

1 试验方法与设计

1.1 试样设计

本文试验共设计4 个试样,S1-N、S2-N、S3-N 及S4-N。通过减少盖板上高强度螺栓的数量,以研究盖板和弦杆之间的滑移对连接承载力、延性和耗能的影响,并研究桁架构件截面尺寸对连接的影响。S1-N、S2-N 为非滑动试件(全刚性连接),S3-N 及S4-N 为滑动试件(半刚性连接)。且S3-N 和S4-N 试样的桁架弦杆和腹杆截面尺寸不同,其他参数相同。所有试件的钢材均为Q235B,螺栓为S10.9 M24。S1-N、S2-N、S3-N 及S4-N 的测试类型均为准静态,且每个弦杆上的螺栓数量分别为8、8、4、4。

1.2 试验方法

为了便于加载,每一个试件均被固定在地面反力墙上,同时将每一个试件两端的方形钢柱固定在地面反力墙上[4]。柱子的水平滑动受到水平限位螺栓的限制。使用50 t 液压千斤顶在桁架末端施加循环荷载。

加载过程将在下列情况下终止:第1,试样突然损坏,或构件失去稳定性,无法再承受载荷。第2,达到最大载荷后,载荷下降到最大载荷的85%以下(即极限荷载Pu)[5],再连接处布置测量点,以评估桁架柱连接的抗震性能。应变片放置在与角钢轴线垂直的角钢腿顶端和背面的横截面上,弦杆上的每个测量点编号为LXn,腹杆上的每个测量点编号为LFn,柱基上的每个柱子编号为Zn,盖板上的每个盖板编号为Gn。水平位移计(W1)用于测量桁架加载点的位移,刻度盘指示器(W2)用于测量下弦杆与盖板之间的滑移距离,刻度盘指示器(W3)用于测量上弦杆与盖板之间的滑移距离[6]。

2 结果与讨论

2.1 准静态性能指标

从每个试样的试验中获得以下性能指标:滑移载荷(Ps)是试样刚进入显著滑移阶段时的载荷;屈服载荷(Py)是当试样的材料刚刚开始屈服时的载荷;峰值荷载(Pmax)是试样承载力达到最大值时的荷载,也称为极限荷载(Pu);失效载荷(P0.85)是指达到峰值载荷后,承载能力下降到峰值载荷85%时的载荷。如果载荷没有下降到峰值载荷的85%,则以试验终止时的载荷Pl 为最终荷载。滑移荷载(Ps)对应的位移为滑移位移(Δs),P0.85 或Pl 对应的位移为极限位移(Δu)。 表1 为S1-N、S2-N、S3-N和S4-N 试样的准静态试验数据。

由表1 可知,试样S3-N 和S4-N的屈服载荷大于滑移载荷,这表明对于每个试样,弦杆构件和盖板间的滑移首先发生。然后螺栓孔壁开始承受压力,连接的承载能力显著增加[7]。随后,桁架材料进入弹塑性阶段,开始屈服。试样S3-N 和S4-N 的滑移位移大于螺栓连接试样S1-N 和S2-N 的屈服位移(数据分别为5.70 和5.05 mm)。在发生明显滑移之前,刻度盘指示器W3 的最大读数达到0.598 mm,这表明在发生明显滑移之前,弦杆和盖板之间的接触面已经发生轻微滑移。W3 读数是接触面轻微滑移及盖板和弦杆材料变形的结果。分析表明,在滑移发生之前,半刚性连接的初始刚度低于全刚性连接的初始刚度,且全螺栓刚性连接的初始刚度与焊接连接的初始刚度之间的差异很小。

2.2 转动能力

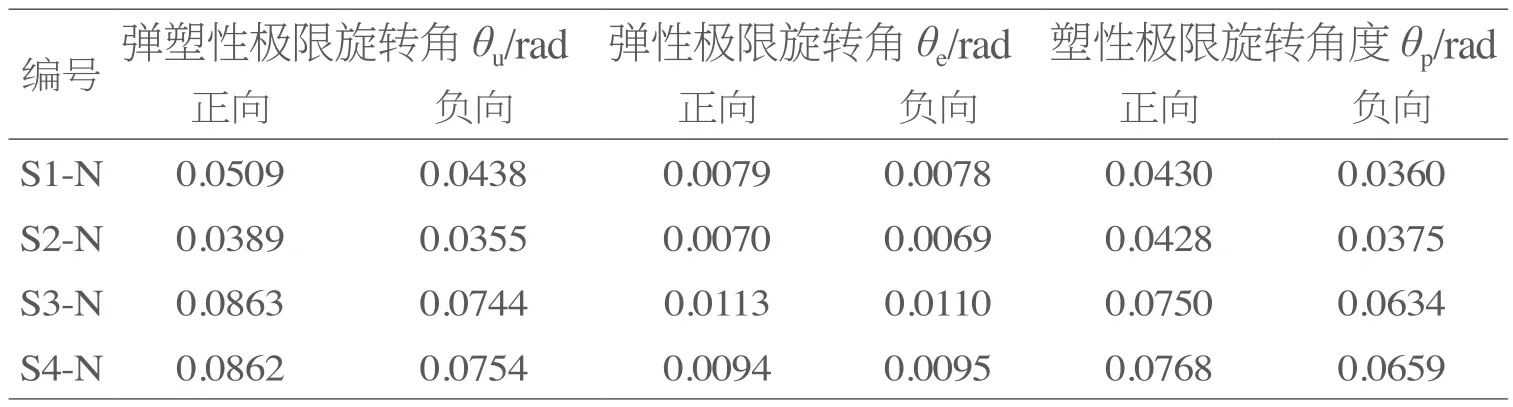

表2 为试样在正反方向上的弹塑性极限旋转角(θu)、弹性极限旋转角(θe)和塑性极限旋转角(θp)。θu=Δu/l,θe=Δe/I,θp=θu-θe,其中,Δu为加载点处的极限位移,I为加载点与连接域间的距离(I=730 mm),而Δe为荷载达到屈服荷载(Py)时加载点的最小屈服位移(Δy),或荷载达到滑动荷载(Ps)时加载点的滑动位移(Δs)。因此,试样S1-N 和S2-N的Δe为最小屈服位移;试样S3-N 和S4-N 的Δe为滑动位移。由此可得知,试件在正负方向的旋转能力相等,正负方向的塑性极限旋转角均大于0.03 rad,符合规范中的最低抗震要求,进一步表明连接件具有良好的旋转能力[8]。且桁架构件截面尺寸相同的试件比较表明,盖板与桁架弦杆构件之间的滑移提高了旋转能力。滑动试件的弹塑性极限旋转角和塑性极限旋转角约为未滑动试件弹塑性极限旋转角和塑性极限旋转角的1.7 倍。

表2 准静态试验的极限旋转角度

3 有限元分析

3.1 有限元模型建立

使用ABAQUS 有限元软件对试样进行有限元分析,使用哑铃形实体模型模拟高强度螺栓组件,包括螺栓柄、螺母和垫圈。此外,螺栓模型两端的圆柱体具有与垫圈相同的截面直径,圆柱体厚度为螺母厚度与垫圈厚度之和。螺栓模型中间圆柱体的公称直径与螺栓柄相同[9]。根据《钢结构高强度螺栓连接技术规范》(JGJ 82―2011),在螺栓模型中间圆柱体的中间横截面上施加225 kN 的螺栓预拉力。使用六边形C3D8R 元素对螺栓组件进行网格划分,该元素为8 节点线性网格,具有降低积分和摩西控制功能。由于桁架的形状不规则,因此采用四面体C3D10 元素对其进行网格划分。六边形C3D8R 元素用于为其他形状规则的部件划分网格。同时设定接触面的摩擦系数为0.303。同时建立上盖板下表面与桁架上弦杆上表面之间的压力接触和摩擦接触[10],摩擦系数设定为0.303。螺栓螺母内表面与相应接触面之间建立压力接触和摩擦接触,摩擦系数为0.05。当螺栓柄与螺栓孔壁接触时,螺栓柄和螺栓孔壁产生压力;当螺栓柄不与螺栓孔壁接触时,接触力为0。

3.2 延展性和能量消耗能力

连接的延性是指在承载能力没有明显下降时的非弹性变形能力,可根据骨架曲线计算。位移延性系数(μ)可通过式(1)计算:

式中:Δu为桁架端部的极限位移;Δ2为当连接进入弹塑性阶段(Δy)或滑动阶段(Δs)时桁架端部的最小位移。对于试样S1-N 和S2-N,Δ2 为弹塑性阶段;对于试样S3-N 和S4-N,Δ2为滑动阶段。等效粘性阻尼系数(he)用于表征每个试样滞回曲线最后一环的消能能力,其计算公式:

式 中:SABC、SCDA为ABC和CDA的阴影面积,因此SABC+SCDA为每个滞回环的面积,SOBE、SODF为三角形OBE、ODF的面积。

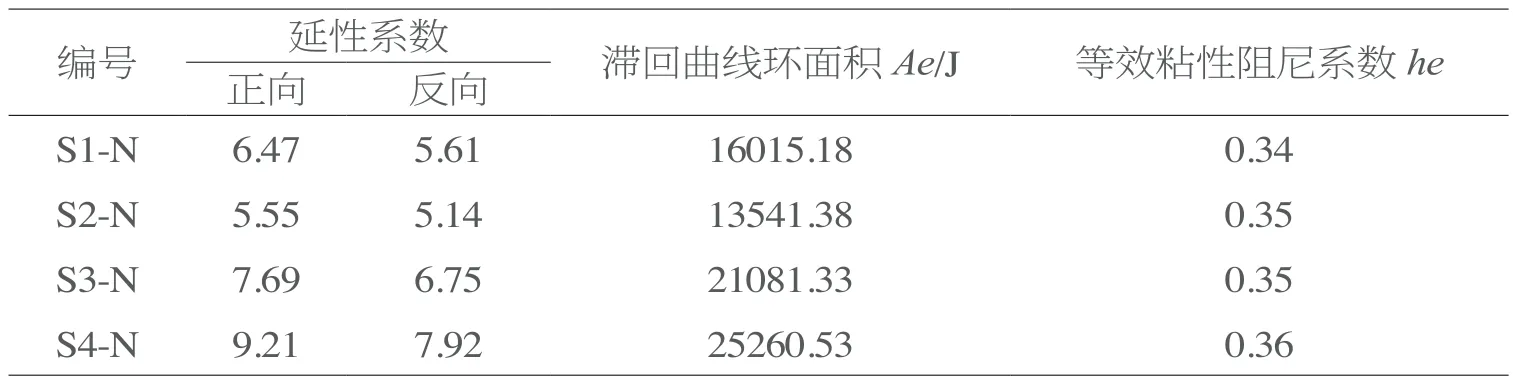

表3 为准静态试验期间试样的延展性和能量耗散相关试验结果数据。表3 显示,对于相同尺寸的桁架,滑动试件的位移延性系数明显高于非滑动试件的位移延性系数。试样S4-N的位移延性系数是试样S1-N 的1.42倍,试样S3-N 的位移延性系数是试样S2-N 的1.39 倍。因此,接触面上的滑移导致延性系数显著增加。4 个试样的等效粘性阻尼系数几乎相同,这表明桁架构件的截面尺寸对连接的耗能能力没有显著影响。根据滞回曲线环的面积,可以发现桁架尺寸增大会导致连接的耗能幅度增大。此外,滑动连接试样S4-N 和S3-N 的能量耗散幅度明显高于非滑动连接试样S1-N和S2-N 的能量耗散幅度。试样S4-N的耗能值比试样S1-N 的耗能值高57.73%,试样S3-N 的耗能值比试样S2-N 的耗能值高55.68%,进一步表明滑动明显增加了耗散。

表3 准静态试验期间试样的延展性和能量耗散参数

3.3 骨架曲线

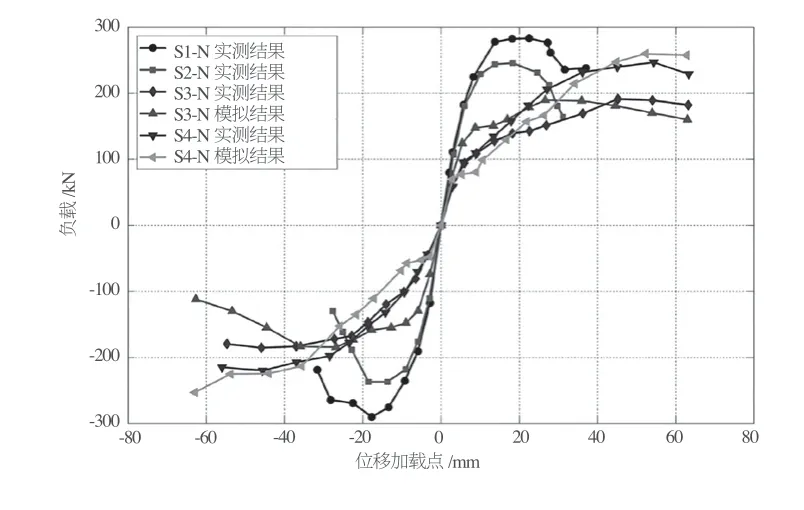

图1 为试样S3-N 和S4-N 以及全螺栓刚性连接试样S1-N 和S2-N 的骨架曲线对比。从骨架曲线以及加载过程中各试样的变形和接触面的滑移情况来看,各试样的承载状态可以分为4 个阶段:弹性阶段、显著滑移阶段、弹塑性阶段和承载能力退化阶段。试样S3-N 和S4-N 的骨架曲线基本呈直线,并且在弹性阶段相互重合。试样S3-N 和S4-N 的旋转刚度在弹性阶段无明显差异。试样S3-N 的骨架曲线在正向位移约为8.03 mm 时出现第1 个拐点。试样S3-N 开始进入显著滑移阶段。试样S3-N 的骨架曲线在两个方向的荷载均约为140 kN 时出现第2 个拐点。试样S3-N 进入弹塑性阶段。试样S4-N 的骨架曲线在两个方向的荷载均约为155 kN 时出现第2 个拐点。试样S4-N 在两个方向上的极限荷载均大于试样S3-N 的极限荷载。此外,试样S3-N 和S4-N 的骨架曲线在达到两个方向的峰值荷载后出现了一条轻微的下降线,反映出这两个试样在一定程度上经历了塑性发展。与试样S1-N 和S2-N 的骨架曲线相比,试样S3-N 和S4-N 的承载能力在达到峰值荷载后的衰减速度较慢。同一条曲线在正、负方向上的变化趋势基本相似,但由于摩擦系数具有一定的离散性,因此变化趋势并不完全相同。此外,正、负方向上的极限荷载也基本相同,反映出连接件在正反方向上的力学和抗震性能基本相同。

图1 骨架曲线对比(来源:作者自绘)

可以观察到,S3-N 与S4-N 的模拟结果与实测结果误差较小,进一步表明有限元分析的准确性。对比刚性连接S1-N 和S2-N 与滑动连接S3-N和S4-N 的骨架曲线可以发现,由于接触面的滑动,试样S3-N 和S4-N 的骨架曲线多了一个拐点,这些滑动导致极限位移增大,旋转刚度减小。试样S3-N 和S4-N 的峰值载荷低于S1-N 和S2-N 的峰值载荷,但滑动连接的峰值载荷并没有同步降低,与螺栓数量减少50%的无滑动试样相比,滑动连接的峰值载荷仅降低了17%。

4 结语

本文对模块化钢结构的全螺栓桁架柱连接进行准静态循环加载试验和有限元分析,以研究连接的破坏模式和抗震性能。主要结论如下:第1,减少盖板上高强度螺栓的数量可提高连接的变形能力和延展性,且不会显著降低承载能力。能量主要通过材料的弹塑性变形和滑动连接的摩擦耗散,摩擦则促进了连接的能量耗散。连接极限承载能力的降低幅度小于螺栓数量减少的比率。第2,与试样S1-N 和S2-N 的骨架曲线相比,试样S3-N 和S4-N 的承载能力在达到峰值荷载后的衰减速度较慢。