橡胶操作油用量对溶聚丁苯橡胶性能的影响

2024-03-29王鹭飞刘文国陈亚婷赵晓东

王鹭飞,董 康,刘文国,陈亚婷,赵晓东

(青岛双星轮胎工业有限公司,山东 青岛 266400)

在轮胎橡胶加工过程中,通常会加入相对分子质量较低的一类化合物作为增塑剂[1],使分子链段间容易滑动,易于混炼,从而具有良好的加工性能。石油系操作油是橡胶配方常用的增塑剂,与橡胶的相容性较好,在橡胶制品生产过程中加入的油称为橡胶操作油(简称操作油),加入一定用量的操作油,有助于粉末状配合剂的分散,可以使硫化胶柔软的同时具有良好的弹性[2-3],提高胶料的拉断伸长率和耐低温性能,降低分子间的作用力和玻璃化温度(Tg)[4-5]。由于环保要求的提高,环烷油等环保油已经逐步替代芳烃油用于轮胎生产中。

随着欧盟颁布的轮胎标签法对轮胎的滚动阻力、抗湿滑性能、耐磨性能和绿色环保的要求越来越高,轮胎对原材料提出了更高要求[6]。溶聚丁苯橡胶(SSBR)因具有相对分子质量及其分布、微观结构及序列分布可调的特点,已被应用于高性能轮胎中[7-8]。同时受轮胎标签法的影响,白炭黑在轮胎胶料中的应用越来越广,在配方中的用量也越来越大,这就要求白炭黑具有良好的分散性[9]。

本工作研究在SSBR和白炭黑配方体系中,操作油用量对胶料性能的影响。

1 实验

1.1 主要原材料

SSBR,牌号HPR850,结合苯乙烯质量分数为27%,乙烯基质量分数为59%,Tg为-27 ℃,为未充油的干胶,日本捷时雅株式会社产品;钕系顺丁橡胶(NdBR),牌号CB24,朗盛化学(中国)有限公司产品;高分散性白炭黑,牌号HD165MP,福建正盛无机材料股份有限公司产品;操作油(重质环烷油),牌号Nytex4700,尼纳斯石油有限公司产品。

1.2 试验配方

小配合试验配方(用量/份):SSBR 100,白炭黑 80,偶联剂TESPT 12.8,氧化锌 3,硬脂酸 2,防老剂4020 2,防护蜡 1,硫黄 1.5,促进剂CBS 2,促进剂DPG 2,操作油 变量。

大配合试验配方(用量/份):SSBR 80,NdBR 20,白炭黑 65,其他 19。配方A和B中的操作油用量分别为8和12份。

1.3 主要设备和仪器

BB-1600IM型密炼机,日本神钢株式会社产品;BL-6175-AL型开炼机,宝轮精密检测仪器有限公司产品;HF320型串联密炼机,德国HF公司产品;GK255型密炼机,益阳橡胶塑料机械有限公司产品;XLB-D500×500×2型平板硫化机,湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪和PREMIER MDR型无转子硫化仪,美国阿尔法科技有限公司产品;INSTRON 5965型万能材料试验机,美国Instron公司产品;WAH17A型邵尔A硬度计,英国Wallace仪器公司产品;Digi test Ⅱ型回弹试验机,德国博锐仪器公司产品;GT-7012-D型DIN磨耗试验机,高铁检测仪器有限公司产品;RCC-I型橡胶动态耐切割试验机,北京万汇一方科技发展有限公司产品;EPLEXOR 500N型动态热机械分析(DMA)仪,德国耐驰仪器公司产品。

1.4 试样制备

1.4.1 小配合试验

胶料采用2段混炼工艺,均在BB-1600IM型密炼机中进行。一段混炼转子转速为90 r·min-1,混炼工艺为:加入生胶、小料→压压砣30 s→加入白炭黑、操作油→压压砣50 s→压压砣30 s或温度达到145 ℃→保持180 s→开炼机下片。二段混炼转子转速为40 r·min-1,混炼工艺为:加入一段混炼胶→压压砣40 s→加入硫黄、促进剂→压压砣50 s或温度达到100 ℃→压压砣35 s或温度达到110℃→开炼机下片。

试样在平板硫化机上进行硫化,硫化条件为161 ℃×20 min。

1.4.2 大配合试验

胶料采用2段混炼工艺。一段混炼在HF320型串联密炼机中进行,转子转速为45 r·min-1,混炼工艺为:加入生胶、小料、白炭黑、操作油→压压砣30 s→压压砣,温度达到130 ℃→压压砣,温度达到135℃→保持180 s→排胶到下密炼机→135 ℃保持200 s→排胶。二段混炼在GK255型密炼机中进行,转子转速为40 r·min-1,混炼工艺为:加入一段混炼胶、硫黄和促进剂→依次压压砣40,50,40 s→排胶。

试样硫化条件同小配合试验。

1.5 性能测试

(1)硫化特性。测试条件为161 ℃×40 min,角度为0.5°,频率为1.67 Hz。

(2)动态力学性能。采用拉伸模式,测试条件为:温度范围 -20~80 ℃,升温速率 2℃·min-1,静态应变 7%,动态应变 0.25%。

(3)抗切割性能。测试条件为:胶轮转速1 080 r·min-1,打击速率 120次·min-1,打击时间 1 min。

(4)胶料其他性能均按照相应的国家或企业标准进行测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

操作油用量对胶料门尼粘度和硫化特性的影响如图1—4所示。

从图1可以看出,随着操作油用量的增大,胶料的门尼粘度和表征胶料流动性的FL均呈线性减小趋势。这是因为操作油为非极性增塑剂,随着操作油用量的增大,较多的小分子油削弱了橡胶分子链间的相互作用,起到隔离润滑的作用,从而导致门尼粘度减小,使胶料易于流动,提高了胶料的加工性能。可见胶料的流动性与操作油用量之间具有较高的相关性。

从图2可以看出,随着操作油用量的增大,胶料的t5和ts1均呈线性延长趋势,加工安全性不断提高。这是因为随着操作油用量的增大,操作油加入橡胶中起到了“稀释”硫化体系的作用。可见胶料的t5和ts1与操作油用量之间具有较高的相关性。

图2 胶料的t5和ts1与操作油用量的相关性

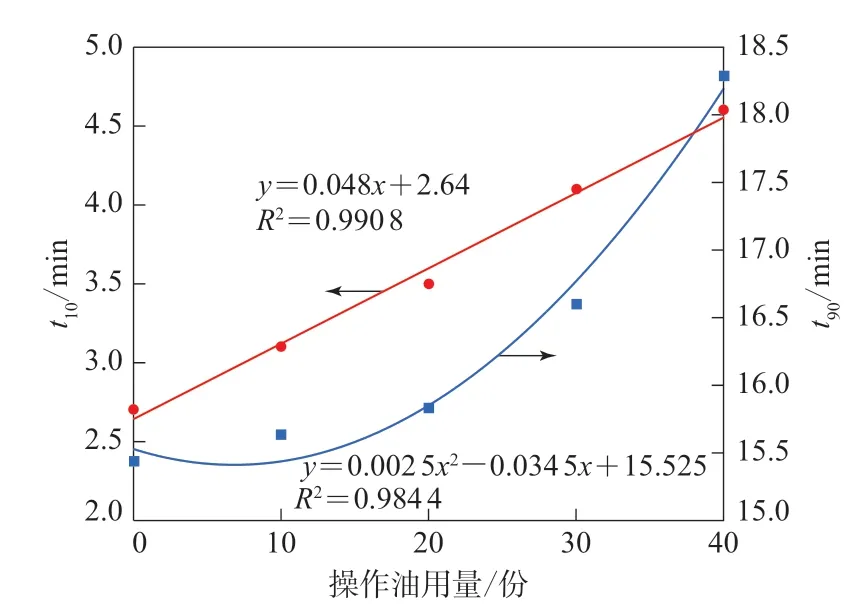

从图3可以看出,随着操作油用量的增大,胶料的t10呈线性延长趋势,t90先缓慢延长后急剧延长,操作油用量越大,t90的延长趋势越明显。

图3 胶料的t10和t90与操作油用量的相关性

从图4可以看出,随着操作油用量的增大,胶料的Fmax呈线性减小趋势。可见胶料的硫化特性与操作油用量之间具有较高的相关性。

图4 胶料的Fmax与操作油用量的相关性

2.1.2 物理性能

操作油用量对硫化胶物理性能的影响如图5—7所示。

图5 硫化胶的100%定伸应力和邵尔A型硬度与操作油用量的相关性

从图5可以看出,随着操作油用量的增大,硫化胶的邵尔A型硬度和100%定伸应力均呈线性减小趋势,这与Fmax的变化趋势一致。可见操作油用量对小应变和大应变下的模量有较大影响,且线性相关性较高。分析认为,操作油用量的增大使得分子链段的距离增大,有效交联密度减小,因此模量减小。

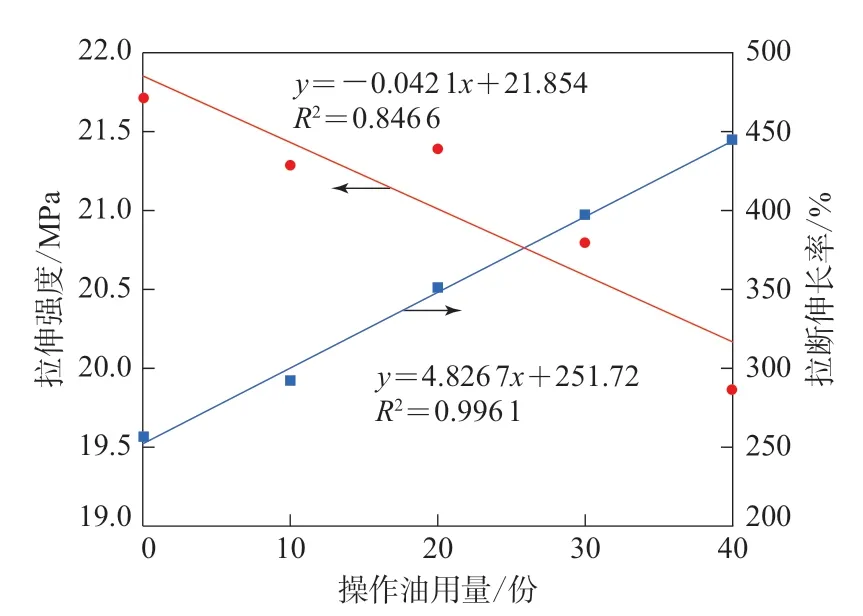

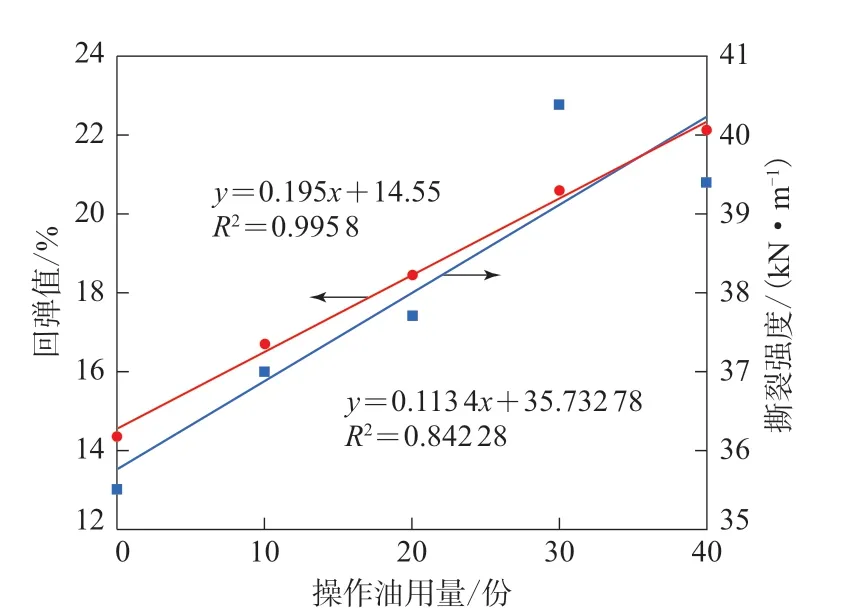

从图6和7可以看出,随着操作油用量的增大,硫化胶的拉伸强度呈减小趋势,拉断伸长率呈线性增大趋势,撕裂强度呈增大趋势。操作油在橡胶大分子之间起到隔离作用,降低了分子间的作用力,操作油用量越大,分子间作用力的削弱程度越大。这与在SBR中加入操作油可以提高硫化胶拉断伸长率和撕裂强度的研究结论一致[10]。通常撕裂强度随硬度和定伸应力的增大而减小,随拉断伸长率的增大而增大。另外,操作油的加入增加了橡胶分子链的可活动性,因此随着操作油用量的增大,硫化胶的回弹值呈线性增大趋势。可见,硫化胶的拉伸强度和撕裂强度与操作油用量之间具有较高的相关性,而硫化胶的拉断伸长率和回弹值则与操作油用量之间具有高度线性相关性。

图6 硫化胶的拉伸性能与操作油用量的相关性

图7 硫化胶的回弹值和撕裂强度与操作油用量的相关性

2.1.3 耐磨性能和抗切割性能

操作油用量对硫化胶的耐磨性能和抗切割性能的影响如图8所示。

图8 硫化胶的DIN磨耗指数和抗切割性能与操作油用量的相关性

从图8可以看出,随着操作油用量的增大,硫化胶的DIN磨耗指数和抗切割指数呈减小趋势。这是因为操作油用量的增大,减弱了分子间的作用力,因此硫化胶的耐磨性能和抗切割性能下降,两者与操作油用量之间具有较高的相关性。

2.1.4 动态力学性能

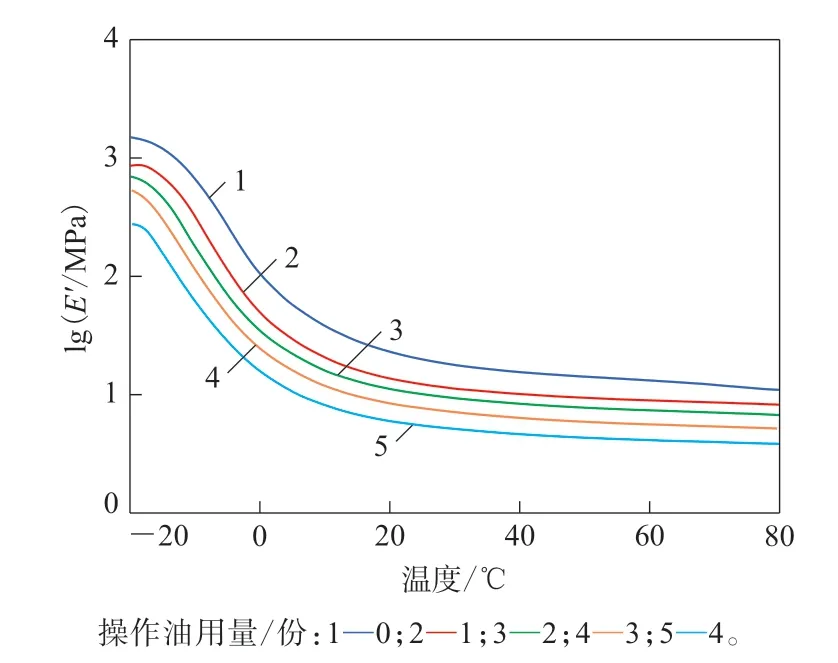

操作油用量对硫化胶动态力学性能的影响如图9—13所示,E′为弹性模量,E″为粘性模量,tanδ为损耗因子。

图9 操作油用量对胶料E′-温度关系曲线的影响

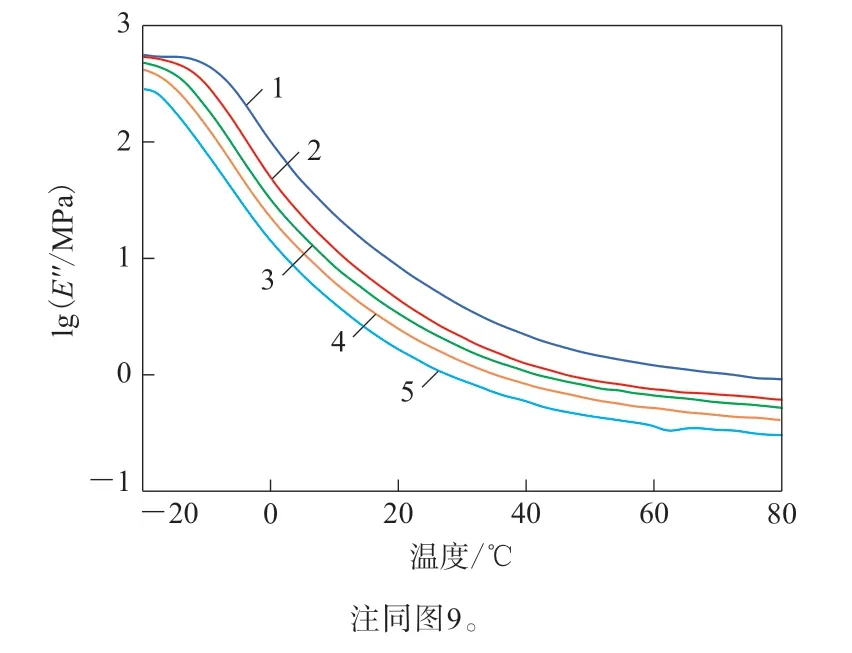

图10 操作油用量对胶料E″-温度关系曲线的影响

从图9和10可以看出:随着操作油用量的增大,高温和低温下的E′和E″均呈减小趋势,硫化胶的低温E′越小,轮胎的耐低温性能越好,通常通过添加较大用量的操作油来提升轮胎的耐寒性能。

从图11和12可以看出:0 ℃时的tanδ先增大后减小,与操作油用量之间无线性相关性或相关性不高;70 ℃时的tanδ先减小后增大,这可能是由于加入10份操作油提高了白炭黑的分散性,继续添加操作油则引入的游离末端起主导作用,造成tanδ增大,与操作油用量之间无线性相关性或相关性不高;随着操作油用量的增大,胶料的tanδ峰向左移动,且峰值增大。

图11 操作油用量对胶料tan δ-温度关系曲线的影响

图12 胶料的tan δ与操作油用量的相关性

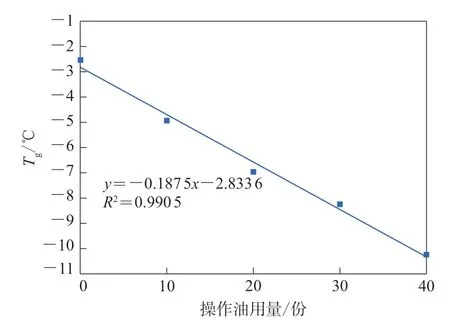

从图13可以看出,加入操作油能够降低胶料的Tg,随着操作油用量的增大,胶料的Tg呈线性降低趋势,每增加10份操作油,胶料的Tg约降低1.9℃。可见胶料的Tg与操作油用量之间具有高度线性相关性。

图13 胶料的Tg与操作油用量的相关性

2.2 大配合试验

2.2.1 硫化特性

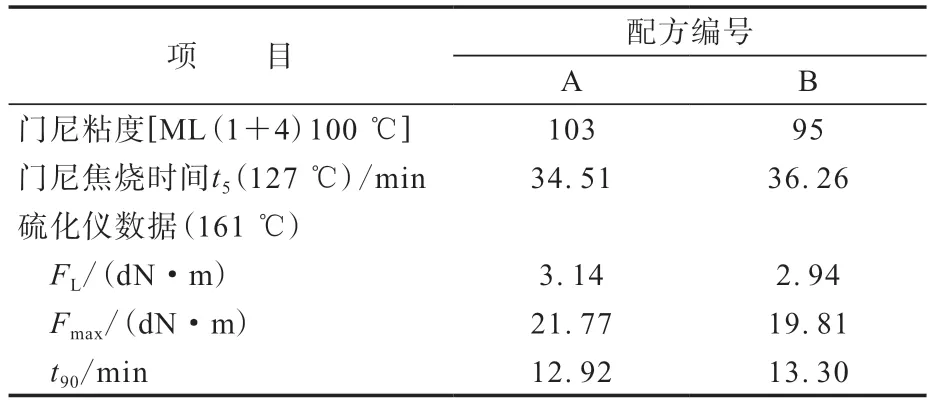

大配合试验胶料的硫化特性如表1所示。

表1 大配合试验胶料的硫化特性

从表1可以看出,与配方A胶料相比,配方B胶料的门尼粘度、FL和Fmax减小,t5和t90延长。

2.2.2 物理性能

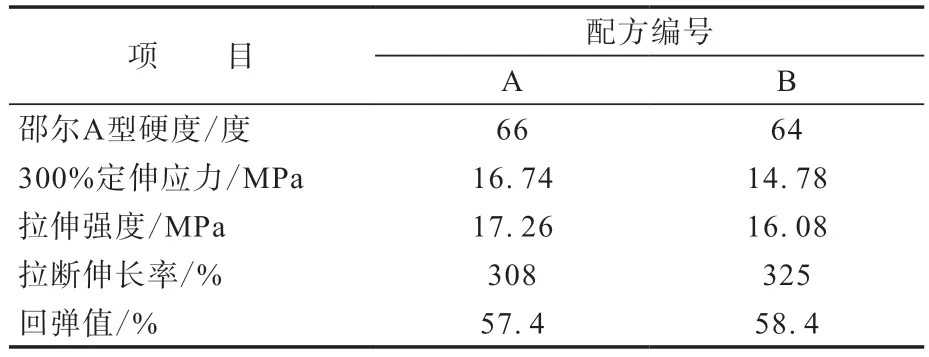

大配合试验硫化胶的物理性能如表2所示。

表2 大配合试验硫化胶的物理性能

从表2可以看出,与配方A硫化胶相比,配方B硫化胶的邵尔A型硬度、300%定伸应力和拉伸强度减小,拉断伸长率增大。

2.2.3 耐磨性能和抗切割性能

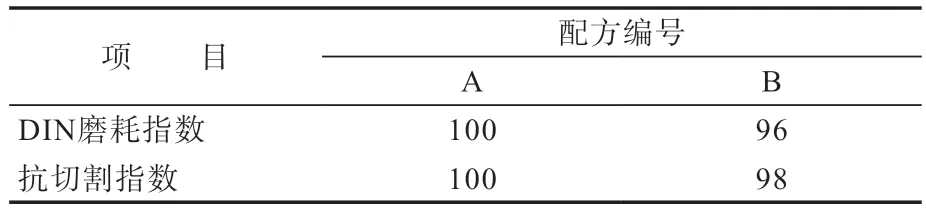

大配合试验胶料的耐磨性能和抗切割性能如表3所示。

表3 大配合试验胶料的耐磨性能和抗切割性能

从表3可以看出,与配方A胶料相比,配方B胶料的耐磨性能和抗切割性能下降。

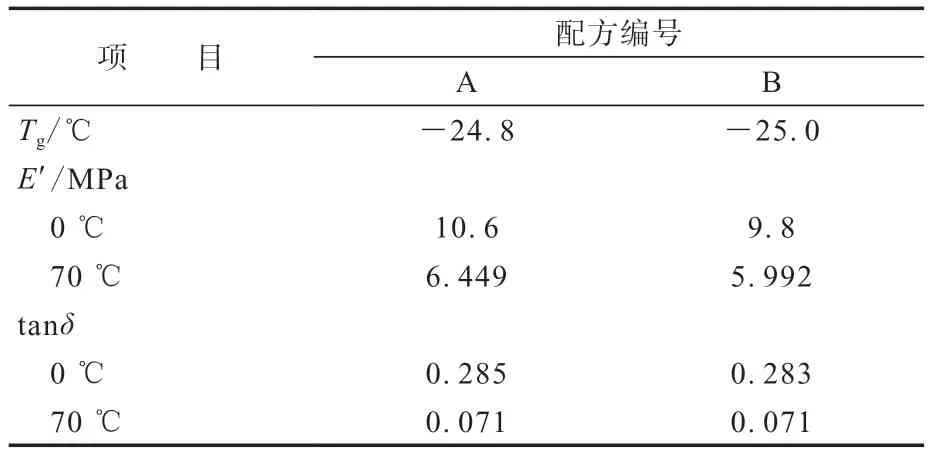

2.2.4 动态力学性能

大配合试验胶料的动态力学性能如表4所示。

表4 大配合试验胶料的动态力学性能

从表4可以看出,与配方A胶料相比,配方B胶料的Tg和tanδ均变化不大,E′减小。

3 结论

(1)在SSBR和白炭黑配方体系中,随着操作油用量的增大,胶料的门尼粘度、FL和Fmax减小,t5和t90延长;硫化胶的邵尔A型硬度、定伸应力和拉伸强度减小,拉断伸长率、撕裂强度和回弹值增大,耐磨性能和抗切割性能下降,E′和E″减小,0和70 ℃时的tanδ变化不大,Tg降低。

(2)SSBR胶料的门尼粘度、焦烧时间和转矩以及硫化胶的硬度、定伸应力、拉断伸长率、回弹值和Tg与操作油用量之间具有高度线性相关性。