红花果球喂入分距机构的设计及运动学分析

2024-03-28董建华葛云楚世哲郑一江曾海峰郭道道

董建华 葛云 楚世哲 郑一江 曾海峰 郭道道

摘要:针对红花采摘机器人末端执行器采摘时由于红花果球挤拢后分散间距小、互相遮挡而使定位不准确的问题,提出一种在红花植株喂入阶段同时对果球进行疏散分距的方法,设计了一种红花果球喂入分距机构,并对机构的主体结构与结构参数进行设计和机构运动学分析,结果表明:整个运动期间,机构运行速度和加速度无瞬时突变,运动平稳可靠,满足设计要求。搭建了红花果球喂入分距性能试验台,并进行试验,结果表明:采用喂入分距作业可减少红花果球的遮挡,分距合格率为92.33%,果球遮挡率为3.15%,植株和果球损伤的比例分别为0.64%和1.05%,该喂入分距机构有效增加了夹持挤拢操作后的相邻红花果球间距,使红花果球呈平面条带状规整排列,降低采摘难度。研究可為红花机械化采摘提供理论依据。

关键词:红花果球;喂入;分距;机构设计;运动学分析

中图分类号:S225.99文献标志码:A文献标识码

Design and kinematic analysis of the separation mechanism for feeding safflower ball

DONG Jianhua,GE Yun*,CHU Shizhe,ZHENG Yijiang,ZENG Haifeng,GUO Daodao

(College of Mechanical and Electrical Engineering,Shihezi University,Shihezi,Xinjiang 832003,China)

Abstract: In order to address the issue of inaccurate positioning caused by the small dispersion distance and mutual shielding after the red flower ball is gathered together during the picking process of the safflower picking robots end effector,a method for simultaneous evacuation separation of fruit balls during the feeding stage of safflower plants was proposed.A mechanism for separating red flower balls during feeding was designed,with careful consideration given to its main structure,structural parameters,and kinematic analysis.The analysis reveals that there are no sudden changes in speed or acceleration throughout the entire movement,ensuring stable and reliable motion that meets design requirements.A test bed was constructed to evaluate the performance of fruit ball separation during feeding.Results showed a separation rate of 92.33%,a shielding rate of 3.15% for fruit balls,and damage rates of 0.64% for plants and 1.05% for fruit balls respectively.The separation mechanism effectively increases spacing between adjacent red fruits and fruit balls after clamping operations,resulting in a planar arrangement that reduces picking difficulty.This research provides a theoretical basis for mechanized safflower picking.

Key words: safflower balls;feeding;splitting distance;mechanism design;kinematic analysis

红花(Carthamus tinctorius L.),又称红蓝花、红花菜、怀红花、红花尾子等,我国东汉时期就有红花药用的记载,距今已有两千多年的历史,具有适应性强、耐寒、耐旱、耐盐碱等优良特性,广泛应用于油料、医药、化妆品、保健品、饲料、有机肥料、染料等行业[1-3]。目前,新疆是我国面积最大的红花种植区,占全国种植总面积的80%以上[4-5]。由于红花的花丝和红花果球中的种子不同期成熟,且不同果球上的红花丝成熟时间也不同,所以需要利用选择性采摘技术进行作业,而且红花果球的间距小、果球遮挡会对末端执行器的选择性采摘产生不利的影响。目前,红花的采摘主要为人工方式采摘,近年来学者们进行了机械采摘及机器人采摘的研究,如便携式、梳夹式和对辊式等红花机械采收装置[6-9]和旋转剪切式、气吸-剪切式等结合视觉识别对红花果球定位后采摘[10],但采摘过程中都需对花丝逐朵采摘,并且为便于末端执行器采摘而需要人手动去调整红花果球自然状态的位置,而存在劳动强度大、效率低的问题;另外,夹持挤拢植株后可有效降低采摘过程中红花枝条摆动,大幅提高采摘效率,但夹持作业后存在红花果球间距小、遮挡且容易造成末端执行器漏采的问题。可见,如何使红花在夹持状态下的果球间距满足末端执行器采摘要求,是红花机械化采摘研究的重点,因此,本文针对以上问题,结合红花独特的植株特性,提出一种红花果球喂入分距机构,可将红花植株有序喂入并分距,使相邻红花果球间距满足末端执行器采摘要求,实现果球快速定位、采摘和提高采摘效率,旨在为红花采摘机械化提供一定参考。

1 红花果球喂入分距机构的结构与工作原理

1.1 对辊式红花采摘机总体结构

课题组研制的对辊式红花采摘机由喂入导向机构、夹持挤拢机构、喂入分距机构、对辊式末端执行器、输花管、负压风机、集花箱、行走底盘、传动机构等组成,其中,喂入分距机构位于夹持挤拢机构的上方、对辊式末端执行器的下方[10]。

1.2 工作原理

对辊式红花采摘机采取的是单株间歇作业模式,在喂入分距过程和红花采摘过程中,整机停止前进,待单株红花采摘完成,整机继续前进。具体工作过程如下:

(1)喂入导向阶段。喂入导向机构按一定的工作速度前进并将倒伏的红花植株扶起,将红花植株收拢沿装置前进方向向后拨送(图1a)。

(2)夹持挤拢阶段。夹持挤拢板完成枝条夹持挤拢、初步疏散、静态夹持等三个连续的作业过程,实现红花植株的初步挤拢并降低枝条摆动(图1b)。

(3)喂入分距阶段。在夹持挤拢板进行枝条夹持挤拢时,喂入分距机构同步开始作业,在枝条初步疏散完成时喂入分距梳齿插入红花果球下方茎秆之间,在夹持机构静态夹持时喂入分距梳齿间距扩大,使红花果球间距扩大,减少红花果球遮挡(图1c)。

(4)末端执行器采摘阶段。对辊式末端执行器一开始位于夹持挤拢板前部上方,喂入分距梳齿完成红花果球分距后,对辊式末端执行器沿装置前进方向从前向后依次采摘红花,节约采摘作业时间,采摘下来的红花由负压风机沿输花管道输送到集花箱;

(5)喂入分距梳齿退回阶段。采摘作业完成后,喂入分距梳齿退回,夹持挤拢板将枝条释放回到初始状态位置,继续进行下一次喂入工作。

2 红花果球喂入分距机构的设计

2.1 红花果球分距原理

当红花果球存在间距过小、遮挡的情况时,对辊式末端执行器采摘时,只能采摘果球位置较高的花丝,而果球高度低的花丝则采摘效果不佳,如图2a所示。因此,在对辊式末端执行器采摘红花时,需要将红花果球分开一定间距来提高采净率。收获期红花一枝一花,果球分距就等效于将红花枝条间距扩大。

通过分析可知:在红花果球分距过程中,最理想的分距状态是一对喂入分距梳齿间只有1个红花果球,此时对辊式末端执行器可以进行逐个果球的采摘。经过田间预试验发现,红花为顶生作物,1个枝条上只在枝条顶端有1个果球,且果球直径明显大于枝条直径(图2b),因此,植株挤拢后大多数情况是,即使2个红花果球出现遮挡的情况,其下方的茎秆也不会完全重叠,会存在一定的分散间距,这个间距也完全可以通过喂入分距梳齿,并将2个果球分开,再由末端执行器进行采摘。

红花果球分距过程和分距完成的状态如图3所示。

2.2 喂入分距过程红花果球的运动分析

喂入分距阶段中在分距元件的作用下,相邻红花果球间距被拉大,使遮挡甚至重叠的红花果球保持一定間距,保证末端执行器的采净率。在喂入分距过程中,红花植株易脱离分距元件,对喂入分距过程中红花果球运动情况进行分析,其运动分析坐标系统如图4所示,图中ξ为红花分枝与水平方向夹角(°),v为喂入分距梳齿工作时的运动速度(m/s),l为红花分枝枝条长度(mm)。

根据如图4红花果球运动情况的分析可得:

x=lcosξ+vt,

y=xtanξ=(lcosξ+vt)tanξ=lsinξ+vttanξ。(1)

由式 (1)可知,红花分枝枝条长度l是一定的,而其它参数都是随着运动过程不断变化的,要使在喂入分距过程中红花果球不脱离分距元件,需对喂入分距梳齿的结构尺寸合理设计,对运动时间进行一定的限制,即对分距元件的最大工作范围有一定的要求。

2.3 喂入分距机构的结构与工作过程

红花果球喂入分距机构主要应用于采摘作业前的红花果球分距阶段,对红花果球进行分距。该机构主要由喂入分距梳齿、平面凸轮板、滚珠丝杠、安装架及驱动电机等组成,其结构如图5所示。

喂入分距作业时,由喂入分距梳齿与平面凸轮板共同完成红花果球分距工作。驱动电机通过滚珠丝杠与平面凸轮板联结,电机的动力通过平面凸轮板上滑槽传递到喂入分距梳齿,并驱动梳齿完成分距动作。工作过程为喂入分距梳齿插入相邻两红花果球枝条间隙,然后喂入分距梳齿扩大间距,使红花果球间距趋于相对稳定,便于末端执行器进行采摘,并提高采净率。在喂入分距机构的作用下,红花果球最终呈平面条带状的规整排列,同时相邻红花果球间距适应末端执行器采摘作业要求。待末端执行器完成整株红花的采摘后,喂入分距梳齿退回,等待下一次喂入分距作业。

2.4 喂入分距机构的结构参数设计

2.4.1 平面凸轮板

喂入分距机构驱动电机通过滚珠丝杠与平面凸轮板联结,喂入分距梳齿实际上由平面凸轮板直接驱动,下面对平面凸轮板进行设计,主要针对红花分距工况设计其轮廓曲线。

一株红花上的果球数有多有少,数目不一。当一株红花上的红花数目较多时,会因喂入分距梳齿数目过少而无法实现整株红花的分距功能,并且喂入分距梳齿数目按最多果球数设置又易造成工作尺寸过大,同时造成功能过剩;当一株红花上的果球数目较少时,会因喂入分距梳齿数目过多而导致末端执行器的空行程增加,且工作效率降低。因此,为了平衡工作效率与工作尺寸,将喂入分距梳齿设置为8个,喂入分距梳齿从左至右依次编号为1~8,以喂入分距梳齿4为定位基准。

在喂入分距梳齿进行红花果球分距过程中,相邻喂入分距梳齿最小间距应大于或等于红花茎秆最大直径与喂入分距梳齿直径之和,以保证茎秆能顺利进入到喂入分距梳齿间隙;考虑到会出现一对喂入分距梳齿间喂入2个红花果球的极端情况,喂入分距梳齿最大间距应大于或等于最大红花果球最大直径、红花茎秆最大直径、喂入分距梳齿直径与对辊式末端执行器最小采摘间距四者之和,如图6所示,图中D为喂入分距梳齿直径,mm;D1为红花茎秆最大直径,mm;D2为红花果球最大直径,mm;D3为对辊式末端执行器最小采摘间距,mm;dmin为喂入分距梳齿最小间距,mm;dmax为喂入分距梳齿最大间距,mm。

根据相关研究[10-11]可知,红花植株茎秆直径最大为9mm,红花果球直径最大为32.4mm,对辊式末端执行器采摘红花时要求果球间距不小于30mm。根据喂入分距梳齿工作时以喂入分距梳齿4为定位基准,且保持相邻喂入分距梳齿之间间距一致,结合图6可得出间距范围为(9+5)~(32.4+9+5+30)mm,即14~76.4mm,所以各个喂入分距梳齿从间距最小运动到间距最大时自身的水平位移为:

dn=(76.4-14)(n-4)=62.4(n-4),(2)

其中n为喂入分距梳齿数量,1≤n≤8,n为正整数;dn为喂入分距梳齿自身水平位移,mm。

根据文献[12-15]选定平面凸轮板直线移动距离l=100mm,据此可得出图7中各个喂入分距梳齿自身位移依次为d1=-187.2mm、d2=-124.8mm、d3=-62.4mm、d4=0mm、d5=62.4mm、d6=124.8mm、d7=187.2mm、d8=249.6mm,同时相邻喂入分距梳齿最小间距和最大间距分别为14mm和76.4mm。

式中:θn—平面凸轮板滑槽与水平方向夹角,(゜);l—平面凸轮板直线移动距离,mm。

将以上l、d代入θn=arctan(l/dn),可得平面凸轮板滑槽与水平方向夹角依次为θ1=-28.11°、θ2=-38.70°、θ3=-58.04°、θ4=90°、θ5=58.04°、θ6=38.70°、θ7=28.11°、θ8=21.83°。

按以上结构参数进行设计平面凸轮板轮廓曲线,结果如图7所示。

2.4.2 喂入分距梳齿

喂入分距梳齿对红花果球分距机构能否成功实现分距作业和降低植株损伤有至关重要的影响。相较于棱柱形喂入分距梳齿,圆柱形喂入分距梳齿能够降低对红花植株的损伤[14-15] ,因此,本文设计的喂入分距梳齿为具有弧形末端的圆柱形梳齿;另外,由于红花花层高度差较大,为减少红花果球漏掉,所以喂入分距梳齿应该尽量长,并且应满足喂入分距梳齿的刚度要求。通过田间预试验,在保证喂入分距梳齿结构刚度的条件下,结合公式 (1)分距过程时的红花果球运动分析,确定喂入分距梳齿的有效工作长度L为200mm,使梳齿在喂入分距过程中红花果球不脱离分距元件,喂入分距梳齿直径D为5mm,如图8所示。

2.4.3 滚珠丝杠选型

喂入分距机构驱动电机通过滚珠丝杠与平面凸轮板联结,驱动电机的动力经由滚珠丝杠传递到平面凸轮板,再由平面凸轮板带动喂入分距梳齿工作,完成红花果球喂入分距作业。

下面对滚珠丝杠进行选型,滚珠丝杠运动示意图如图9所示。

由图9可知,滚珠丝杠选型的核心要点包括丝杠导程、预期额定动载荷和最小底径。其中,丝杠导程可根据以下公式进行計算:

Pb=60·1 000·v/n(4)

按照滚珠丝杠的预期工作时间计算预期动载荷:

Cam=360nmlhFmfw/100fafc(5)

其中,lh为预期工作时间,fw为载荷系数,根据情况取1.2;fa为精度系数,根据情况取0.9;fc为可靠性系数,根据情况取0.44。

当滚珠丝杠副一端固定,一端自由或者一端固定,一端支撑时,最小底径为:

Dmin=0.078·μ0 mg(1.05·l+12·ph)δm(6)

其中,δm=(1/4-1/5)·δ,(δ为定位精度)。

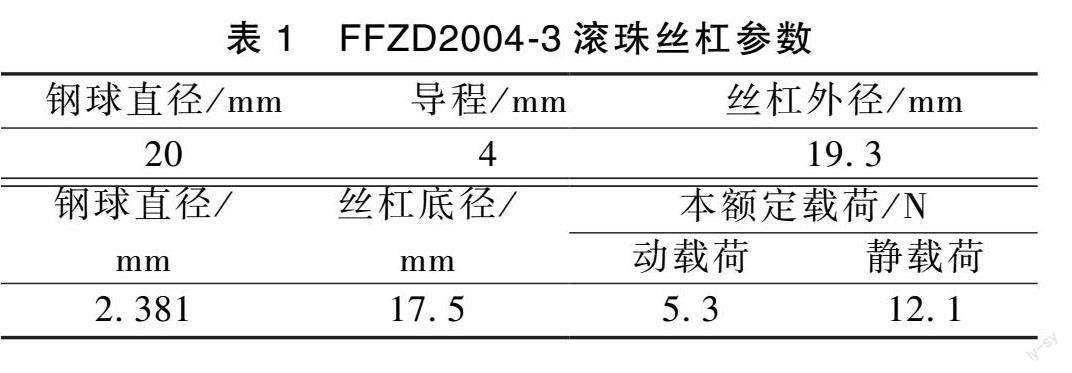

根据《机械原理》[16]中相关公式可以计算出最小导程、预期额定动载荷、最小底径3个参数,然后筛选出满足这3个参数的滚珠丝杠为FFZD2004-3,其参数见表1。

3 红花果球喂入分距机构的运动学分析

运动时喂入分距梳齿应能实现x轴方向的间距调节,同时,喂入分距梳齿运动过程中应平稳无冲击,避免对红花茎秆和果球造成损伤。凸轮机构的传动特性简单、紧凑、易于设计,可实现从动件的任意运动[17-18]。由于喂入分距梳齿数量较多,且调节次数多,考虑到接触磨损情况及加工难度,故本文选择直线滑槽平面凸轮机构驱动喂入分距梳齿运动,从动件选用滚子从动件,同时,滚子从动件与喂入分距梳齿联结在一起。另外,

喂入分距梳齿运动过程中需要调节的间距不大,而喂入分距梳齿从动件的质量也较轻,属于低速轻载的运动场合,各梳齿从红花果球之间空隙间距穿过,直接作用于红花果球,其对果球的损伤程度则取决于梳齿运动的平稳性,为使分距完成后的果球便于末端执行器逐个采摘,根据果球直径确定分距完成后间距dmax,避免采摘时由于果球相互遮挡、摞叠等阻碍末端执行器采摘,降低采净率。

根据《机械原理》[16]将喂入分距梳齿运动选择为等速运动,并且为了消除等速运动过程中的刚性冲击而获得较好的运动和动力特性,喂入分距梳齿运动将等速运动规律与正弦加速度运动规律组合起来,其完整的一个运动周期由推程期与回程期两部分组成,推程期运动由正弦加速度区段、等速运动区段、正弦加速度减速区段3段组成,且回程期运动规律与推程期的一致,如图10所示。

设正弦加速度区段和正弦加速度减速区段的凸轮行程分别为l1和l2,喂入分距梳齿对应的位移分别为d′1和d′2。喂入分距梳齿从动件运动推程期和回程期,第1段均为正弦加速度区段、第2段均为等速运动区段、第3段均为正弦加速度减速区段,将l=2l1和d0=2d′1代入正弦加速度运动方程[12-13],利用Matlab软件对代入后的凸轮运动方程[12-13]进行编程,再经Matlab软件图形处理模块处理可得喂入分距梳齿的水平位移、速度和加速度曲线,结果(图11~13)显示:每个喂入分距梳齿的

位移曲线都能在对应的凸轮行程处达到规定位移,且整个过程光滑连续;整个运动期间,速度无任何突变,运动平稳可靠;加速度没有发生瞬时突变,也没有不连续的断点,具有较好的动力性能。上述结果表明满足设计要求。

4 试验与结果

4.1 试验材料与方法

为进一步验证红花果球喂入分距机构的工作性能,2022年7月在新疆维吾尔自治区石河子大学北苑新区工科楼202实验室,以“云红二号”红花为试验材料,进行红花果球喂入分距性能试验,试验设备和仪器包括红花果球喂入分距性能试验台、游标卡尺等。红花果球喂入分距性能试验是在夹持挤拢作业后的红花植株状态下进行的。红花果球喂入分距作业的目的是降低后续采摘难度、提高采净率,因此,红花果球喂入分距作业质量以喂入分距后是否有效降低红花果球遮挡、红花果球间距是否满足末端执行器采摘要求为评判标准。

红花果球喂入分距作业体现在作业前后红花果球的间距和遮挡情况,同时考虑作业过程中可能出现的植株损伤,因此试验选取果球分距合格率(相邻果球间距大于30mm为合格)、喂入分距过程果球遮挡率、喂入分距过程漏果率、喂入分距过程植株损伤率和果球损伤率作为红花果球喂入分距性能试验的评价指标。在此性能试验中,选择了100株红花,并将其分成5组,最终试验结果取每组结果的均值。

4.2 试验结果与分析

红花果球喂入分距性能测试结果如表2所示。

由表2可见:喂入分距作业后,果球遮挡情况明显改善,红花果球分距合格率为92.33%,果球的遮挡率在3.15%以内,这满足对辊式末端执行器采摘要求;漏果率为4.52%,植株和果球损伤的比例分别为0.64%和1.05%,表明只有少量的枝条和果球因分距作业而受到损伤。

分析以上结果,再结合红花果球喂入分距效果(图14)可知:采用喂入分距作业可减少红花果球的遮挡,增加挤拢操作后相邻红花果球的间距,且使得红花果球呈平面条带状规整排列,从而减轻采摘的困难。

5 结论

(1)对喂入分距机构的运动学分析结果表明:整个运动期间,机构速度无任何突变,运动平稳可靠;加速度没有发生瞬时突变,也没有不连续的断点,具有较好的动力性能。说明该喂入分距机构满足设计要求。

(2)采摘试验的结果表明:红花果球喂入分距作业后,红花果球分距合格率为92.33%,红花果球遮挡率为3.15%,漏果率为4.52%,植株和果球损伤的比例分别为0.64%和1.05%。说明分距效果良好,是一种能改善采摘质量的较好方法。

(3)采用喂入分距装置作业,可实现在红花植株喂入的同时进行分距,既可减少红花果球的遮挡,又可增加挤拢操作后相邻红花果球的间距,而使红花果球呈平面条带状规整排列,末端执行器的采摘更有序、更有节奏,以及采收作业更高效,从而可更有效提高红花采摘生产效率,降低采摘的困难,并为红花机器人采摘提供一定研究基础。

参考文献(References)

[1] 吴应祥,黎大爵.红花[M].北京:农业出版社,1982.

[2] 杨双平,曹卫彬,李树峰,等.梳夹式红花采收装置机组凸轮安装角度参数优化试验[J].甘肃农业大学学报,2020,55(2):209-218.

YANG S P,CAO W B,LI S F,et al.Optimization test of cam installation angle parameters of combtype safflower harvesting device[J].Journal of Gansu Agricultural University,2020,55(2):209-218.

[3] HU Z Z,ZENG H F,GE Y,et al.Simulation and experiment of Gas-Solid flow in a safflower sorting device based on the CFD-DEM coupling method[J].Processes,2021,9(7):1239-1261.

[4] 阿孜古丽.红花丝机械化采收研究现状分析[J].新疆农机化,2015(4):7-10.

AZIGULI.Current state and development of the mechanical harvesting on saffron filaments[J].Xinjiang Agricultural Mechanization,2015(4):7-10.

[5] 曹卫彬,杨双平,李树峰,等.梳夹式红花采收机等高限位装置参数优化[J].农业工程学报,2019,35(14):48-56.

CAO W B,YANG S P,LI S F et al.Parameter optimization of height limiting device for combtype safflower harvesting machinel[J].Transactions of the Chinese Society of Agricultural Engineering,2019,35(14):48-56.

[6] 葛云,張立新,谷家伟,等.对辊式红花采收装置参数优化及试验[J].农业工程学报,2015,31(21):35-42.

GE Y,ZHANG L X,GU J W,et al.Parameter optimizalion and experiment of dual roller harvesting device for safflower[J].Transactions of the Chinese Society of Agricultural Engineering,2015,31(21):35-42.

[7] 张晓伟,葛云,陈飞,等.三手指拉拔式红花采摘末端执行器的设计[J].机械设计与制造,2022(1):145-149.

ZHANG X W,GE Y,CHEN F,et al.Design of three-finger pull-out safflower picking end effector[J].Machinery Design & Manufacture,2022(1):145-149.

[8] 焦小盼,葛云,张立新,等.切割式红花收获机切割装置关键部件的设计[J].机械设计与研究,2017,33(3):161-164.

JIAO X P,GE Y,ZHANG L X,et al.The Design of the key components of the cutting device of cutting type safflower harvester[J].Machine Design & Research,2017,33(3):161-164.

[9] 白溢文,李霞,邵宇晴,等.裁剪抓取式红花采摘装置的设计研究[J].机械工程师,2020(11):54-58.

BAI Y W,LI X,SHAO Y Q,et al.Design and research of cropping and grasping safflower picking device [J].Mechanical Engineer,2020(11):54-58.

[10] 陈飞,葛云,张立新,等.红花采摘机器人集条预定位机构设计与试验[J].农业工程学报,2021,37(15):10-19.

CHEN F,GE Y,ZHANG L X,et al.Design and experimentof the strip-collected prepositioning mechanism for safflower picking robots[J].Transactions of the Chinese Society of Agricultural Engineering,2021,37(15):10-19.

[11] 张天勇,张立新,葛云,等.便携对辊式红花采收机的研制与试验[J].农机化研究,2020,42(3):76-81.

ZHANG T Y,ZHANG L X,GE Y,et al.Development and test of a portable roller type safflower harvester[J].Journal of Agricultural Mechanization Research,2020,42(3):76-81.

[12] 徐子晗,杨金堂,宋烨空,等.变间距凸轮机构的设计及试验研究[J].机械设计与制造,2022(2):66-70.

XU Z H,YANG J T,SONG Y K,et al.Design and experimental study of variable pacing cam mechanism[J].Machinery Design & Manufacture,2022(2):66-70.

[13] 徐子晗.面向废动力铅酸蓄电池自适应拆解的变间距凸轮机构研究[D].武汉:武汉科技大学,2020:22-24.

[14] 房大伟,贺俊林,何永强,等.梳齿式钙果采摘试验台的设计与试验[J].甘肃农业大学学报,2019,54(5):212-218,231.

FANG D W,HE J L,HE Y Q,et al.Design and experimental study of the comb-type picking test bench for Cerasus humilis[J].Journal of Gansu Agricultural University,2019,54(5):212-218,231.

[15] 周伦,李景彬,梁俊鹏,等.南疆骏枣园表层土壤與梳齿互作仿真接触参数研究[J].石河子大学学报(自然科学版),2023,41(4):414-421.

ZHOU L,LI J B,LIANG J P,et al.Study on simulation contact parameters of interaction between topsoil and comb teeth in junjujube orchard in south Xinjiang [J].Journal of Shihezi University(Natural Science),2023,41(4):414-421.

[16] 孙桓,陈作模,葛文杰.机械原理.8版[M].北京:高等教育出版社,2013.

[17] 毕彦瑞,郑宇航,王继荣.PCB分板机冲压机构运动规律的选择[J].机械管理开发,2019,34(11):14-16,21.

BI Y R,ZHEN Y H,WANG J R.Selection of motion law of pressing mechanism of PCB plate breaker[J].Mechanical Management and Development,2019,34(11):14-16,21.

[18] 黄勇,张斌,王磊等.枣树修剪机械臂动态特性分析与性能试验[J].石河子大学学报(自然科学版),2022,40(2):141-146.

HUANG Y,ZHANG B,WANG L,Dynamic characteristic analysis and performance test of jujube pruning manipulator [J].Journal of Shihezi University(Natural Science),2022,40(2):141-146.

(责任编辑:编辑张忠)