滨海地区土岩复合地层城市轨道交通车站深大基坑施工稳定性分析

2024-03-27殷建国李文斌王宝泉宋卓华

杜 岩 殷建国 李文斌 王宝泉 宋卓华

(1.中交(成都)城市开发有限公司, 641400, 成都; 2.中交公路规划设计院有限公司, 100007, 北京;3.中交集团绿色建筑技术研发中心, 100022, 北京; 4.中交建筑集团有限公司, 100022, 北京)

青岛位于滨海地区,其地层属于土岩复合地层。此类型地层下基坑的开挖会引起周围地层和基坑产生变形,变形过大,轻则影响施工进度,重则造成工程事故,这给基坑施工更带来了较大的困难[1-2]。目前,土岩复合地层条件下基坑支护结构的安全稳定性是许多学者较为关注的课题之一,其重点在于研究工程环境对支护结构体的影响特性[3]。文献[4-6]通过对基坑支护结构体系全过程运营状态开展现场监测,研究支护结构安全稳定性变化,以此分析支护结构的最佳设计。文献[7-9]结合具体工程对其工程环境与关键施工技术进行数值模拟分析。

本文以青岛某地铁车站为工程依托,简述基坑旋喷桩加固对其开挖变形的影响,采用有限元软件研究基坑开挖对土体受力及变形预测,结合现场实测数据分析土岩复合地层条件下的基坑稳定性,以期为今后类似工程提供借鉴。

1 工程概况

青岛某地铁车站为中间站,车站长484.9 m,有效站台为长118 m、宽13 m的岛式站台;车站标准段宽21.8 m,车站外包高度为13.21 m;标准段基坑深17.41 m,宽22.0 m。

车站主体结构顶板覆土主要为平均厚度为4.0 m的素填土,其底板下岩层主要为中风化安山岩;基坑围护桩插入下部岩层4~5 m,插入比约为0.34。地质纵断面图见图1。

图1 地质纵断面图

2 基坑加固关键技术

2.1 双轴高压旋喷桩加固

本工程采用双轴高压旋喷桩施工,一杆到底,同时完成两根咬合旋喷桩作业,减少了止水帷幕搭接接头。利用钻机将带有喷嘴的注浆管钻进土层预定位置后,以高压设备使水泥浆液或水、空气成为高压射流从喷嘴中喷射出来,冲切、扰动土体;同时钻杆以一定速度逐渐提升,将浆液与土粒强制搅拌混合,浆液凝固后,在土中形成旋喷桩,以达到加固地基或止水防渗的目的。双轴高压旋喷桩止水帷幕布置如图2所示。

单位:mm

2.2 软弱土层开挖关键技术

根据地勘资料,⑥含有机质粉质黏土层在工程施工范围内连续分布,层厚1.60~5.80 m,为典型的软弱土层。由于其承载力较低且不均匀,在工程施工过程中易发生基坑坍塌现象,施工中将采用长臂挖机将⑥含有机质粉质黏土层垂直开挖掉,避免长臂挖机在坑内作业时,由于地层的流变性导致机械设备倾覆。同时双轴高压旋喷桩施工也可以对该地层起到一定的加固作用。

3 基坑施工变形与内力数值模拟分析

3.1 模型假设与模拟参数

根据文献[10-13],本次数值计算模型满足以下基本假定:①模拟中所有地层与地连墙结构完全符合线弹性体特性;②各类荷载属于均布荷载。

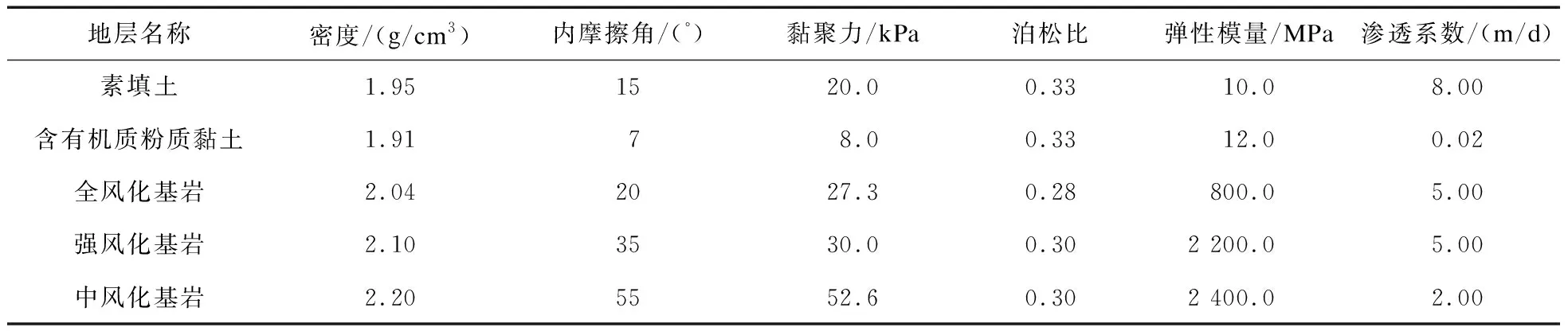

模型中各层土体物理力学参数如表1所示。

表1 模型中各层土体物理力学参数

3.2 模型建立

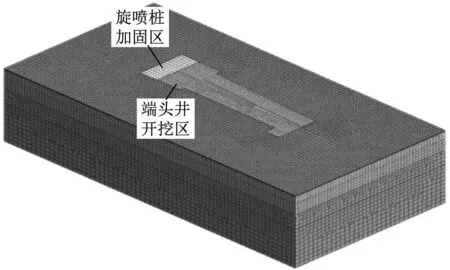

本计算基于工程实际,于靠水域一侧进行双轴高压旋喷桩加固区模拟。车站基坑三维模型示意图如图3所示。

图3 车站基坑三维模型示意图

模型中,侧墙及各层楼板采用板单元,各层围檩、抗拔桩等结构采用梁单元,各层土体以及端头井一侧旋喷桩加固区采用三维实体单元。

3.3 各施工工况下的基坑变形

对未施工双轴高压旋喷桩和施工双轴高压旋喷桩两种工况下基坑变形进行计算模拟分析。

1) 未施工双轴高压旋喷桩。对基坑施工过程中的各地层与结构变形进行计算模拟分析。结果表明,基坑施工过程中,端头井东墙、西墙及南墙均发生侧向位移,且侧向位移方向均为向基坑内部移动方向,最大侧向位移为2.19 mm,发生在南墙中部,整体满足施工要求。

2) 施工双轴高压旋喷桩。对端头井一侧地层旋喷桩加固过程中的各地层与结构变形进行计算模拟分析。结果表明,基坑端头井一侧旋喷桩加固过程中,端头井侧墙变形量出现峰值,最大变形量为2.21 mm,整体满足施工要求。

由此可见,双轴高压旋喷桩对各施工工况下的基坑变形影响不大。

3.4 各施工工况下的结构内力

对未施工双轴高压旋喷桩和施工双轴高压旋喷桩两种工况下地连墙的内力进行计算模拟分析。

1) 未施工双轴高压旋喷桩。基坑施工过程中,地连墙内力变化峰值出现在其腰部,最大值为101 kN,整体满足施工要求。

2) 施工双轴高压旋喷桩。基坑施工过程中,端头井旋喷桩加固地层侧的地连墙结构内力变化明显,其内力变化峰值出现在地连墙腰部,最大值为96 kN,整体满足施工要求。

由此可见,双轴高压旋喷桩对各施工工况下的地连墙的内力有一定的减小作用。

4 基坑开挖阶段现场监测数据分析

4.1 监测方案设计

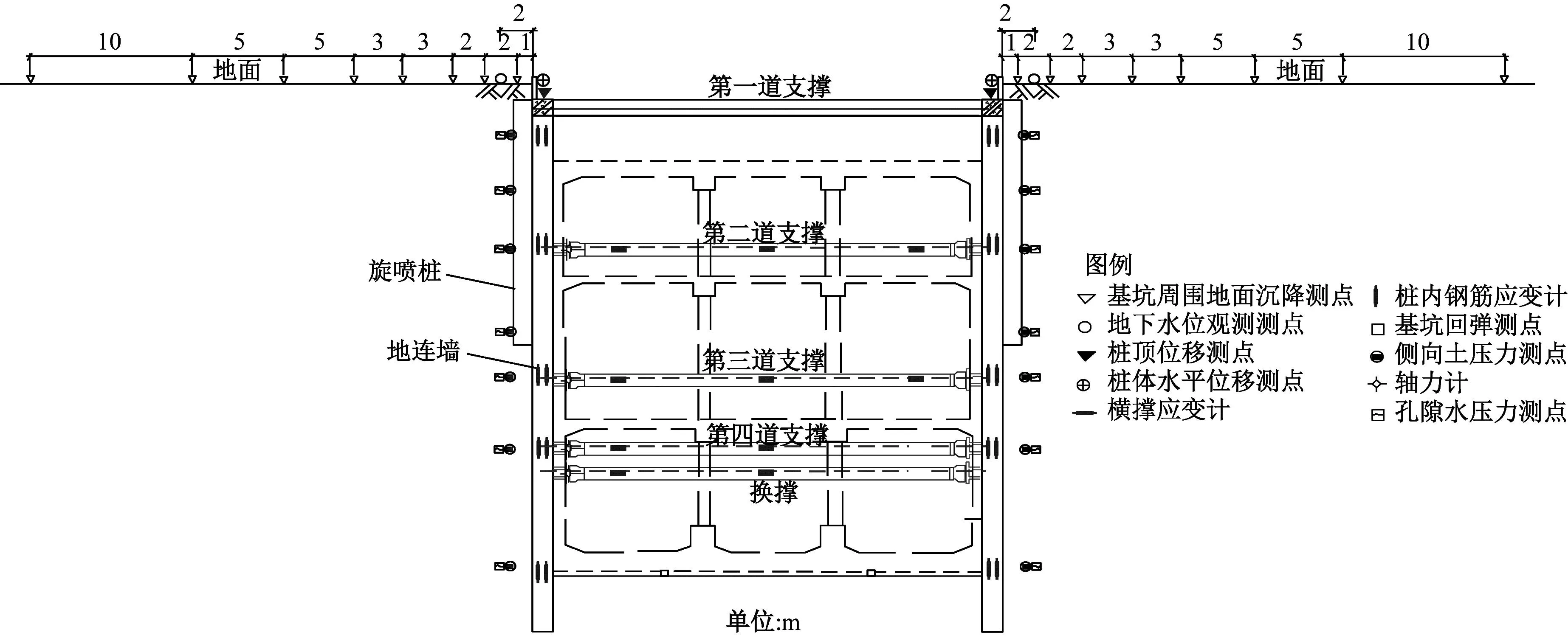

本文针对基坑的围护结构做了相关监测设计,主要监测内容为基坑围护结构及地层变形监测。基坑中主要测点及仪器的布置如图4所示。

图4 基坑主要测点及仪器布置图

4.2 监测数据分析

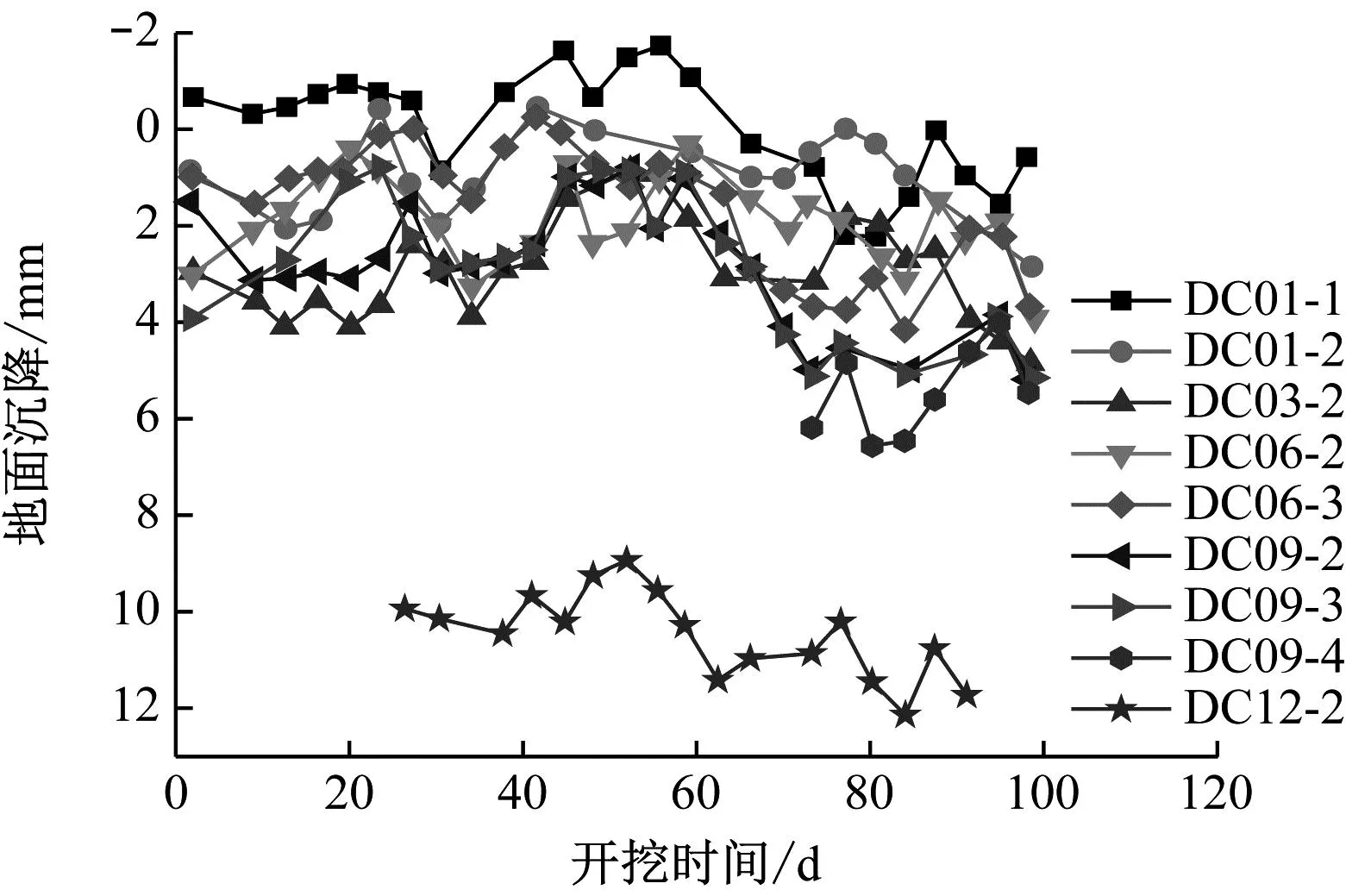

4.2.1 地面沉降分析

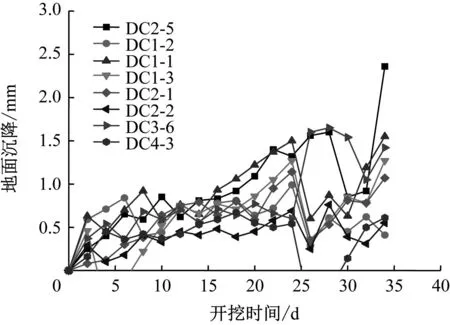

图5为某地铁车站基坑各测点地面沉降-开挖时间关系曲线。由图5可以看出:最大地面沉降量为11.81 mm。随着开挖时间和开挖深度的不断推进,基坑各处地面沉降量一直变化。在开挖开始的前几周内,基坑开挖深度不大,基坑周边各点沉降量变化不大,且其变化率相对较小;随着基坑开挖的进行,开挖深度越来越深,基坑周边各点地面沉降变化量也逐渐增大,且其总沉降量也显著增加;地面最大沉降量位置并未出现在紧邻基坑处,而出现在距基坑一定距离处,距基坑约5 m处的地面沉降量最大。

图5 基坑各测点地面沉降-开挖时间关系曲线图

随着距离的再次增大,沉降量反而随着逐渐减小,在距基坑20 m远处,沉降量在1 mm左右,可视为没有变化。该沉降变化趋势符合“沉降勺”规律,基坑近邻地面沉降量的表现与带有内支撑体系的基坑地面沉降曲线形式吻合。基坑近邻地面沉降量均在变形允许值范围内,可看出基坑的支护体系是稳定和安全的。

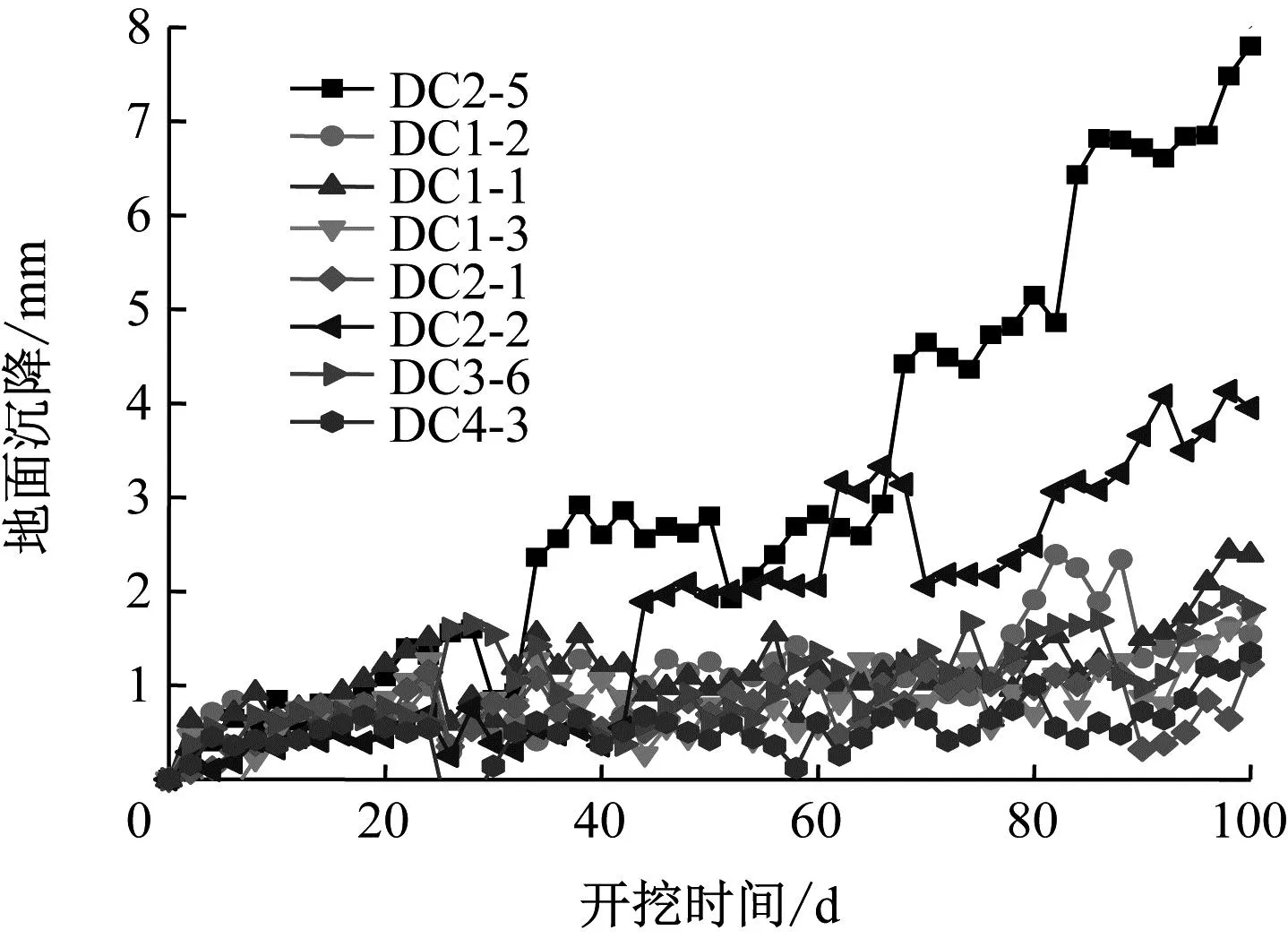

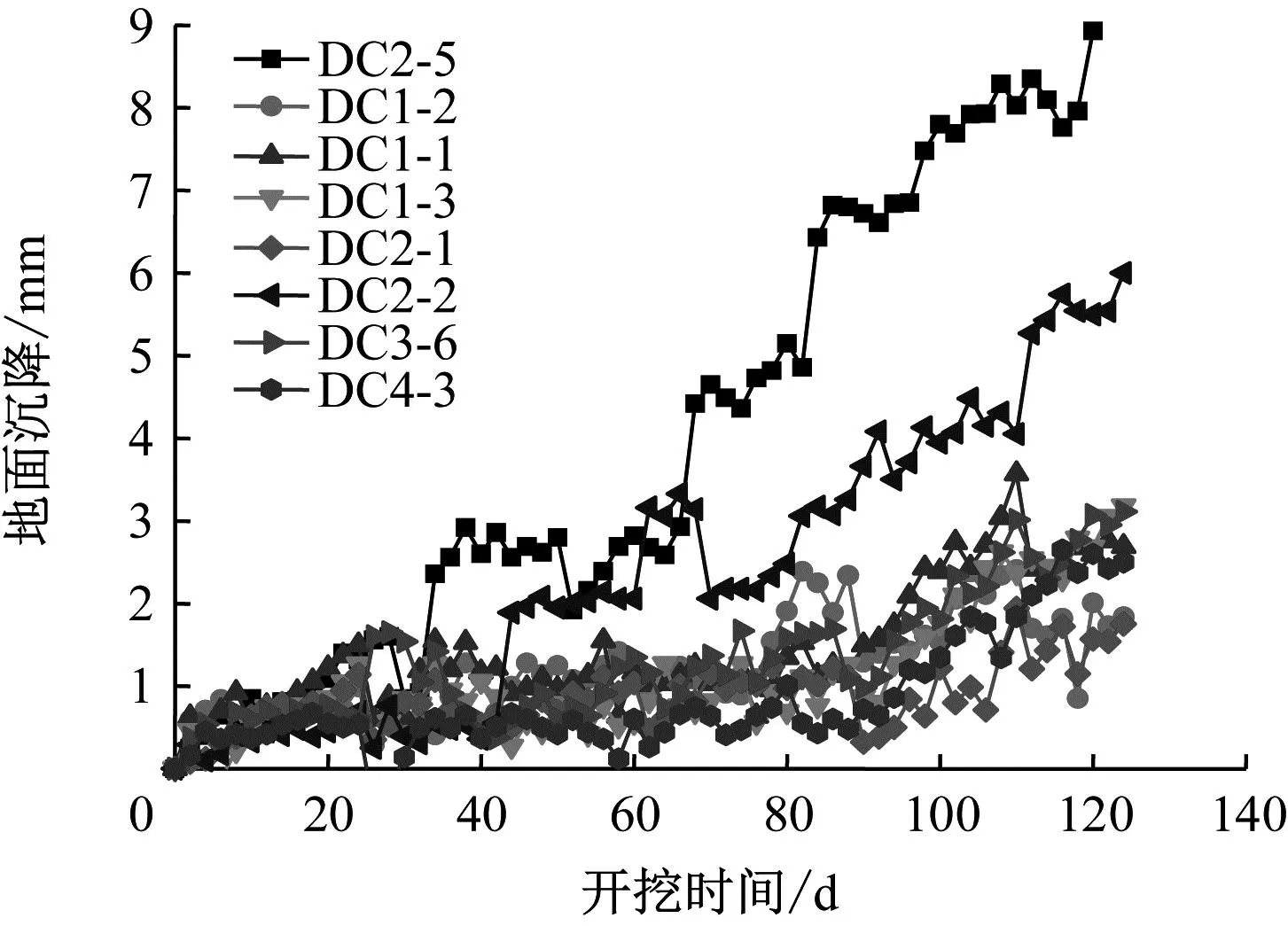

由图6—图8为基坑继续开挖时地面沉降-开挖时间变化曲线。由图6—图8可以看出:随着基坑开挖深度的增大,地面沉降量也随之增大,且最大沉降量出现在第3道支撑安装的阶段。以DC2-5测点为例,在第2道支撑安装完成后,最大地面沉降量为2.4 mm;当第3道支撑安装完成后,该测点地面沉降量达到了7.8 mm,较之前增长了5.4 mm;而当全部支撑安装完毕后,最终的地面沉降量为9.0 mm,仅增长了1.2 mm。由此可见,混凝土支撑在限制地面沉降上起到了明显的作用。

图6 开挖至第2道支撑时地面沉降-开挖时间变化曲线

图7 开挖至第3道支撑时地面沉降-开挖时间变化曲线

图8 开挖至第4道支撑时地面沉降-开挖时间变化曲线

4.2.2 围护桩位移分析

围护桩1-1截面、2-2截面位置如图9所示。围护桩1-1截面水平位移-深度变化曲线见图10所示。

图9 基坑纵向监测断面位置图

图10 围护桩1-1截面水平位移-深度变化曲线

由图10可见:基坑在开挖过程中,1-1截面的CX1-4处围护桩最大水平位移为5.1 mm,且其发生在桩顶以下2.8 m。与前两道支撑的安装过程相比,后续的施工对整个围护桩的水平位移影响较明显,说明基坑开挖过程中的空间效应以及其他施工因素对后两道支撑施工过程中的影响较显著。

围护桩2-2截面水平位移-深度变化曲线见图11。由图11可见:围护桩顶部第一道混凝土支撑施工完成后,水平位移变化很小,围护桩中间位置水平位移变化较大。由于基坑的空间效应,侧斜管离基坑两端支撑越远,围护桩顶部的水平位移变化越大。基坑开挖到每一层支撑底至支撑安装完成之前,围护桩深层水平位移均出现较大幅度的增长。随着时间推移,围护桩顶部水平位移出现较大变化,且深度越大,水平位移变化越小,最终水平位移趋于不变。

图11 围护桩2-2截面水平位移-深度变化曲线

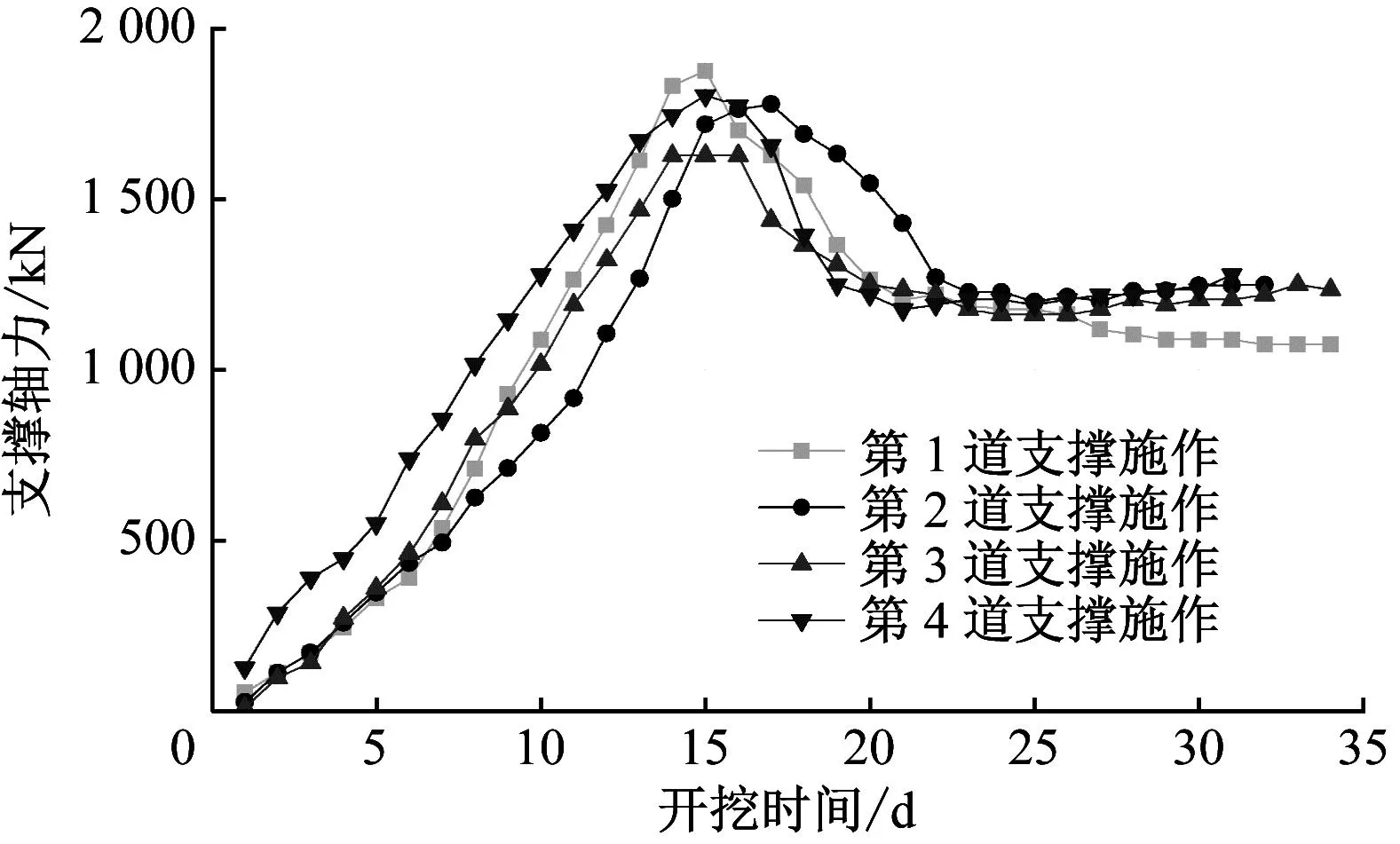

4.2.3 支撑轴力分析

图12和图13分别为混凝土支撑和钢支撑轴力-开挖时间关系曲线。由图12—图13可知:随着开挖深度的不断增加,支撑轴力出现先升高后降低的趋势,其变化情况与围护桩水平位移基本同步;部分支撑安装完成后,支撑轴力出现了一个缓慢下降的过程,究其原因为土层蠕变和支撑应力调整的结果。刚开始施加轴力时,土体受到水平挤压作用会产生挤密变形,但随着时间的增加周围土体变形会产生蠕变而向周围扩散转移,这样会造成土体局部的应力消散,使得支撑轴力减小。而土方的继续开挖和下一道支撑的架设,又会使轴力慢慢趋于稳定,并最终保持在一个合理的范围内波动。

图12 第1道混凝土支撑轴力-开挖时间关系曲线

图13 钢支撑轴力-开挖时间关系曲线

5 结语

1) 双轴高压旋喷桩止水帷幕的良好应用,不仅对滨海地区深大基坑防水起到重要作用,也对软弱地层进行了一定的加固,从两方面保障了工程的顺利施工。

2) 数值模拟计算表明:未施工双轴高压旋喷桩时,端头井东墙、西墙及南墙均发生侧向位移,且侧向位移方向均为向基坑内部移动方向,最大侧向位移为2.19 mm,发生在南墙中部;施工双轴高压旋喷桩时,基坑端头井一侧旋喷桩加固过程中,端头井侧墙变形量出现峰值,最大变形量为2.21 mm。未施工双轴高压旋喷桩时,地连墙内力变化峰值出现在其腰部,最大值为101 kN;施工双轴高压旋喷桩时,端头井旋喷桩加固地层侧的地连墙结构内力变化明显,其内力变化峰值出现在地连墙腰部,最大值为96 kN。由此可见,双轴高压旋喷桩对基坑各施工工况下的地连墙的内力有一定的减小作用,但对基坑变形影响不大。

3) 现场监测数据分析结果与数值模拟分析结果较为接近,但由于施工现场地面存在许多临时荷载,地下水、温度等因素会对基坑及地层变形造成影响,数值模拟方法无法考虑周全,这将成为进一步完善的方向。本次研究验证了数值模拟方法能够准确地预测施工中车站基坑地连墙结构的变形量,对类似工程具有良好的普适性。