玻璃纤维复合材料在某型气垫船垫升风机叶片上的应用研究

2024-03-26潘光奇

姚 灿,潘光奇

玻璃纤维复合材料在某型气垫船垫升风机叶片上的应用研究

姚 灿,潘光奇

(海军装备部驻武汉地区军事代表局驻长沙地区军事代表室,湖南 长沙,410000)

气垫船通过垫升风机产生气流,经由围裙通道,向船底气室供气,依靠气垫产生的垫升压力以支撑船体悬浮于水面或地面航行,以此减小船体和接触面之间的阻力、大航速可调范围,使其具有极高的机动性。根据某型号气垫船用垫升风机的设计要求,针对玻璃纤维复合材料叶片开展铺层设计、强度计算、模态计算及强度试验等方面进行了研究。研究表明:采用玻璃复合材料的叶片可以达到轻量化的要求,应力计算和模态计算结果均满足使用要求,使用过程中不会破坏也不会发生共振。通过强度试验验证在极限转速情况下最大应变值为2 747 με,远小于材料的应变极限,叶片未发生破坏。

垫升风机;叶片;轻量化;玻璃纤维

0 引言

气垫船是一种悬浮于航行面的高性能船舶,由于能够同时行驶于地面、冰面和水面而兼具飞行器及常规船舶航行特性。气垫船操纵与一般水面船不同,具备推进系统和独特的垫升系统。利用垫升风机将气流注入船体下方的围裙和气室内,在船体与航行面之间产生一层气垫,依靠船底部的高压气垫使船体浮起,可以使气垫船航行时与航行面完全脱离,从而具备了登滩、登坡和越障能力[1]。自气垫船问世以来,垫升风机作为气垫船特有的主要动力装置,使之安全可靠工作,一直倍受人们的重视。垫升风机属于气垫船的关键动力系统,为船体悬浮于水面或地面提供升力。垫升风机叶片是垫升风机的重要承载部件,其载荷工况和工作环境非常严酷。垫升风机叶片工作时高速旋转,除承受巨大的离心力外,叶片表面还将受到显著的面压力载荷;叶片长期工作在湿热及霉菌环境下,并伴随着严重的海水水花飞溅及砂石冲刷[2]。复合材料具有密度低、比强度和比模量高、抗疲劳/蠕变/冲击性能好、结构可设计性强等优点,成为当今风机叶片的首选。风力发电机叶片多采用玻纤增强复合材料,增强材料一般采用玻璃纤维[3]。常超根据现有某型号气垫船轴流式垫升风机的设计要求,从选材、强度计算、成型方法等方面对气垫船用垫升风机叶片的轻量化进行对比研究,研究表明:采用铝合金或碳纤维复合材料的叶片可以达到轻量化的要求,碳纤维复合材料叶片的安全性高于铝合金叶片且通过频率隔离裕度宽,采用一定方式铺层的碳纤维可达到固有频率高且强度好的效果[4]。

本文参考某型号气垫船垫升风机设计要求[4],设计参数如下:流量300 m3/s,全压12 200 Pa,转速1 320 r/min,单片叶片重量应小于37.5 kg。采用玻璃纤维开展铺层设计,从应力计算、模态计算和强度试验等方面对气垫船用玻璃纤维复合材料垫升风机叶片的可行性进行研究。

1 叶片结构形式与材料

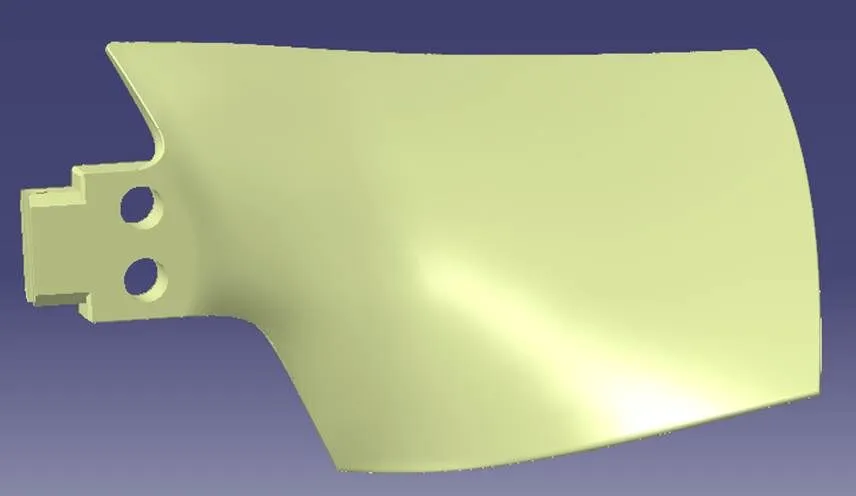

垫升风机叶片使用环境对耐湿度以及温度要求较高,叶片主体选用耐腐蚀性较强的玻璃纤维增强环氧树脂复合材料,叶根主要承受离心力及气动载荷带来的弯矩,叶身保证叶片的气动性能。不改变原有叶片的高效气动优化设计,单纯采用玻璃纤维进行铺层设计。叶片形状如图1所示。针对高强度低密度轻量化的设计目标,采用高强S玻纤材料作为研究对象,设计重量为36.5 kg,满足单片叶片重量要求。材料的力学性能如表1所示。

图1 叶片三维造型图

表1 材料力学性能表

2 叶片铺层设计

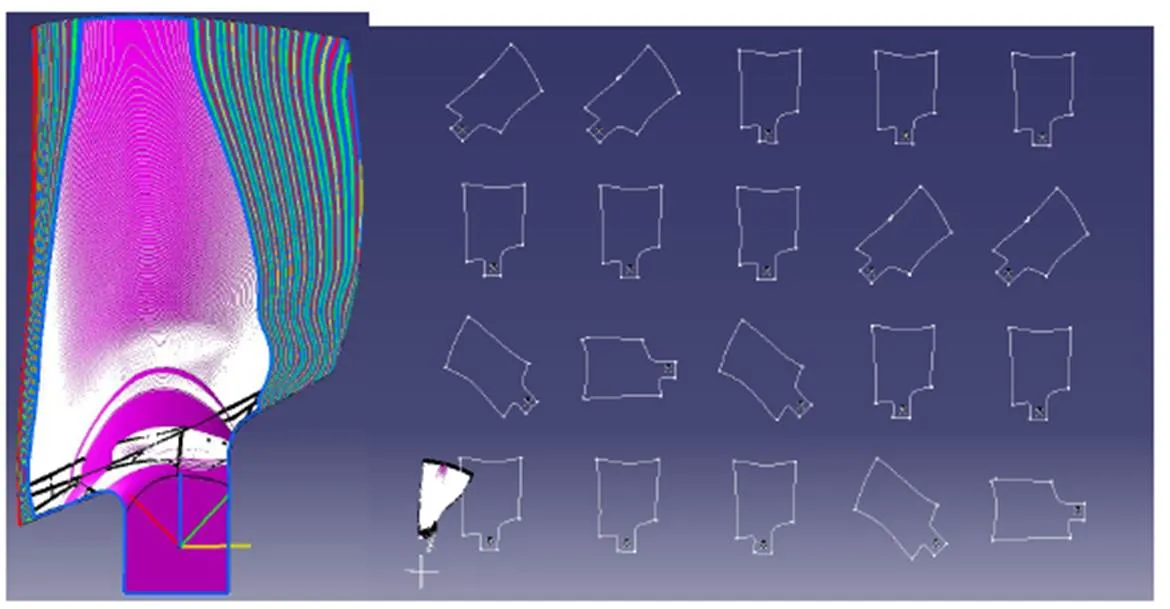

依据复合材料结构件的设计原则[5],结合垫升风机叶片的载荷工况,叶片铺层设计图如图2所示。铺层设计原则如下:

1)叶根位置较厚,叶身较薄,采用错层的方式进行逐层减薄,并尽量进行对称和平衡铺层,递减铺层应尽可能距离中面大小交替铺放,避免由于铺层递减形成的树脂淤积集中在一起,造成应力集中;

2)叶片铺层由0°、90°、±45°组成,总体0°方向占比50%,±45°方向占比40%,90°方向占比10%;

3)叶根接头螺栓孔为关键部位,承载离心力和气动载荷带来的弯矩,通过铺层设计以保证连接处有足够的剪切和挤压强度,利于载荷扩散和改善应力集中。

图2 叶片铺层设计及展开图

3 叶片强度分析

3.1 应力计算

对叶片叶根与轮毂接触面施加固定约束条件,以叶轮轴线作为旋转轴,施加1 320 r/min的离心力载荷和气动载荷,计算叶片的应力分布。得到叶片的应力如图3所示。从图中可以看出叶片各方向的应力值S11(119MPa、-125MPa),S22(16MPa、-11MPa),S33(8MPa、-13MPa),S12(26MPa、-23MPa),S13(10MPa、-9MPa),S23(3MPa、-6MPa)。各方向的最大应力值为125MPa,均小于S玻纤材料的许用强度值。

图3 额定转速和气动载荷工况应力云图

3.2 叶片的模态计算

根据本方案轴流风机使用环境的特殊性,开展叶片模态分析[6],以期共振频率避开风机自身的固有频率,确保使用中的安全可靠。对叶片接头做边界约束后,利用有限元软件进行模态求解计算,并提取出前6阶固有频率,得到叶片的前6阶模态如表2所示。前六阶的模态振型如图4所示,一阶摆动、二阶扭转、三阶扭转、四阶弯扭、五阶弯曲、六阶叶尖弯扭。

表2 玻璃纤维叶片前6阶固有频率

图4 玻璃纤维叶片前6阶振型图

可以看出,玻璃纤维叶片固有频率避开了工作转速1 320 r/min所对应的22 Hz(基频),在工作范围内不会发生基频共振激励源频率。

4 强度试验

叶片在工作时,主要受到离心力和空气载荷,通过计算离心力大小约为525 kN。在静力加载时,同时分别施加离心力和空气载荷。试验安装如图5所示,测试加载工装与叶根固定工装之间的叶片的应变值,应变片的粘贴部位如图6和图7所示。试验过程分为两个阶段,第一阶段为离心力的加载,从0加载至525 kN;第二阶段为面压力的加载,将离心力载荷保持在525 kN,空气载荷从0加载至3 kN。

图5 静力强度测试安装图

图6 迎风面应变片编号及安装位置图

图7 背风面应变片编号及安装位置图

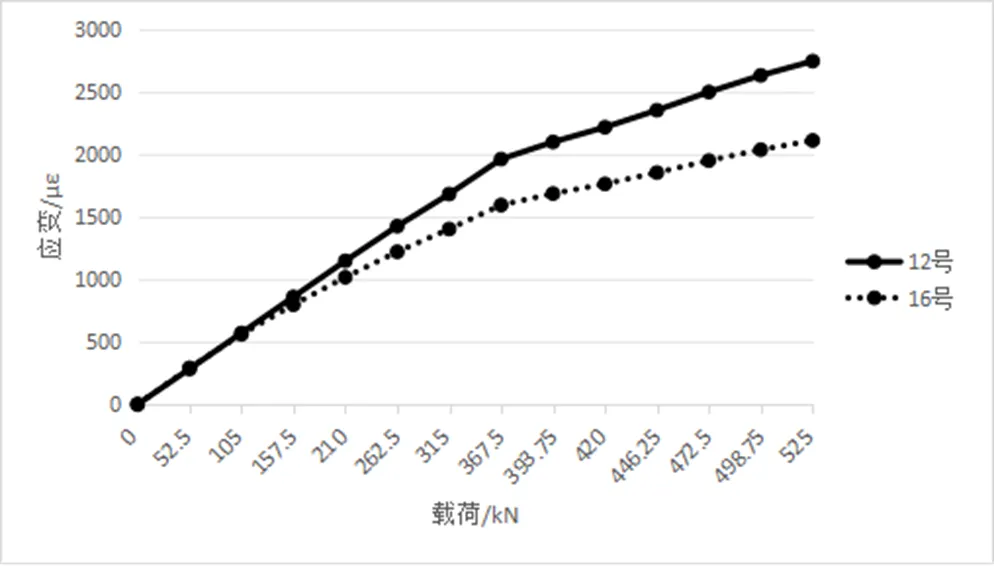

从应变片数据结果看到应变片12号和应变片16号的值大于其他应变片的值,具体的数值如表3所示,12号与16号的应变-载荷曲线如图8所示。

表3 离心力载荷下12号与16号应变片应变值变化表

图8 位置12号与16号应变-载荷曲线

从图8可以看到,离心力从0加载至525 kN过程中,应变变化线性度好,加载至525 kN时,最大应变值为2 747 με,远小于材料的应变极限,叶片未发生破坏。

5 结论

1)气垫船用垫升风机叶片需满足高强度、低密度、轻量化的设计要求,从选材上来看,玻璃纤维复合材料可以满足要求;

2)使用高强S玻璃纤维,采用0°、90°、±45°铺层设计,总体0°方向占比50%,±45°方向占比40%,90°方向占比10%,应力计算及模态计算结果表明强度满足实际工况条件,叶片固有频率避开了工作转速1 320 r/min所对应的 22 Hz(基频),在工作范围内不会发生基频共振激励源频率。

3)通过模拟高速旋转向心力及空气载荷开展强度试验,试验结果表明叶片从风机启动到达到额定转速过程中,应变变化线性度好。在极限转速情况下,最大应变值为2747με,远小于材料的应变极限,叶片未发生破坏。

[1] 于亦凡, 刘军, 等.全垫升气垫船控制研究综述[J].舰船科学技术, 2012(9): 11-15.

[2] 吴文虎. 气垫船垫升风扇[J]. 船舶, 2001(6): 34-38.

[3] 巴晓蕾, 梁吉鹏, 等. 全尺寸垫升风机复合材料叶片疲劳试验加载技术研究[J]. 强度与环境, 2020(6): 17-23.

[4] 常超, 于跃平, 等.气垫船用垫升风机叶片轻量化研究[J]. 风机技术, 2020(6): 73-78.

[5] 撒兴军, 刘明霞, 杨岐平, 等. 大型轴流压缩机静叶片选材方案的设计与计算[J].风机技术, 2016(1): 61-64.

[6] 周丹. 大功率风力机叶片模态及气动特性分析[J]. 流体机械, 2015(12): 33-36.

Applied research of glass fiber composite material on a type of hovercraft lift fan blade

Yao Can,Pan Guangqi

(Naval Armament Department in Wuhan regional military representative Bureau in Changsha regional military representative office,Changsha 410000, Hunan, China)

U674.943

A

1003-4862(2024)03-0070-04

2023-11-13

姚灿(1981-),男,工程师,研究方向:复合材料在航空舰船领域应用。E-mail:canbao61@163.com