小庙岭选矿厂大型球磨机磨矿介质优化试验

2024-03-26平晓朵朱纪朋

平晓朵 朱纪朋

(栾川龙宇钼业有限公司)

球磨机是选矿行业应用最为广泛的磨矿设备,工作原理是依靠研磨介质对入磨物料的反复冲击与研磨使物料达到要求的粒度。球磨机的优点是结构简单,技术成熟,操作及维护方便,性能比较稳定,可以实现自动化生产[1],但存在单位功耗大及生产效率低等缺点。因此,降低球磨机能耗,优化粉磨过程,高效地完成原料的研磨并提高最终产品质量,成为选矿行业节能降耗工作的重点[2]。

栾川小庙岭选矿厂日处理量1.3 万t,球磨机处理能力达最大限度,但磨矿效率不高,现有球磨机钢球研磨效果不能满足正常生产需要。针对该选厂生产实际情况,对球磨介质的应用进行了工业试验研究,对磨矿介质的各项技术经济指标进行了对比,旨在提质降本,为企业提升经济效益创造条件。

1 小庙岭选矿厂概况

1.1 矿石性质

小庙岭选矿厂所选矿石为栾川南泥湖矿区的矿石,属斑岩-矽卡岩型钨钼矿床。矿石主要金属矿物为辉钼矿、黄铁矿、磁黄铁矿,次有黄铜矿和少量褐铁矿,主要脉石矿物为石榴石、石英和斜长石[3]。辉钼矿为主要含钼矿物,分布于各类岩石中,其含量微少,分布不均匀。矿石的密度为2.73 t/m³,松散系数为1.60~1.65,普氏硬度f为10~14,含水3%左右。原矿全元素分析结果见表1。

?

1.2 磨矿分级生产现状

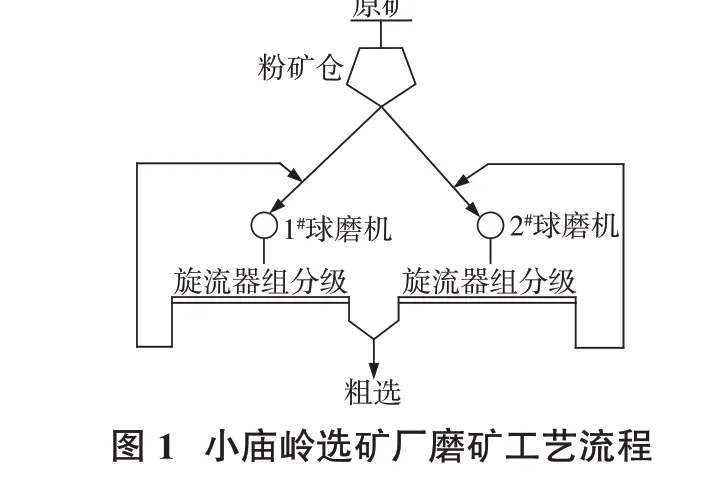

小庙岭选矿厂工艺主要包括碎矿筛分、磨矿分级、钼矿选别、精矿脱水以及尾矿处理。磨矿作业采用2 个系列一段闭路磨矿流程(图1),由ϕ4 800 mm×7 000 mm溢流型球磨机与FX660-GTX6型水力旋流器组成。经过磨矿作业,矿石粒度从-10 mm 降至-0.20 mm,其中,-0.074 mm 粒级含量占60%左右。

1.3 磨机分级粒度现状

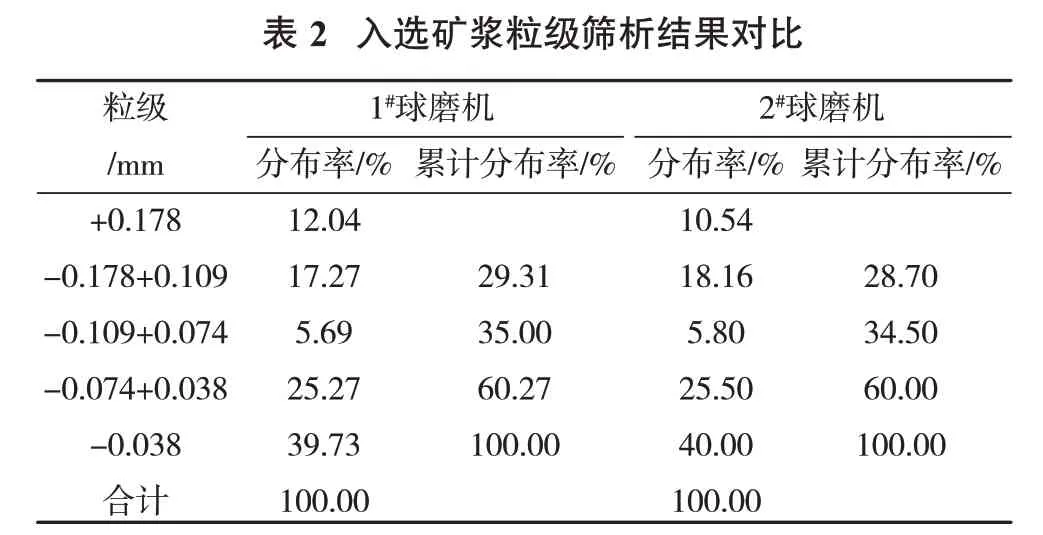

入选粒度是影响选矿产品质量、选矿成本和选矿效率最重要的浮选工艺参数之一[4]。该选厂自投入生产以来,入选粒度不理想,具体表现在+0.178 mm 粒级含量在10%以上,-0.074 mm 粒级含量波动大等。为详细了解磨矿分级后入选矿浆的粒级和粒级分布情况,对现场2 个磨矿分级系列进行取样,入选矿浆粒级筛析对比结果见表2。

?

由表2可知,1#、2#球磨机磨矿分级产品中,+0.074 mm粒级含量分别为35.00%,34.50%;2个系列的入磨矿石均属于同一原矿,磨矿产品粒级分布相差不大,且均属于较粗粒级的矿浆,不利于钼矿选别作业[5]。

1.4 磨矿介质机械性能对比

小庙岭选矿厂现场的锻造钢球采用空气锤结合模具锻打而成,存在强度和耐磨性偏低、易碎、碎球率和失圆率较高等问题[6],虽然表面硬度可达56 以上,但锻钢球芯的淬透性差。高铬钢球与锻造钢球机械性能对比见表3。

?

2 试验结果与讨论

为了优化磨矿产品细度,提高球磨机的磨矿效果,降低生产成本,保证浮选系统的正常稳定运行,1#系列球磨机使用锻造钢球,2#系列球磨机使用高铬钢球,取6 个月现场应用数据进行球磨机介质优化对比[7]。

2.1 球磨机粒度分布试验

试验在6 个月内共取样12 次,对+0.178 mm、-0.074 mm 粒级含量进行统计分析。球磨机粒度分布试验结果见表4。

?

由表4 可知,1#球磨机分级溢流矿浆+0.178 mm粒级平均含量15.68%,波动范围为10.35%~21.45%;-0.074 mm粒级平均含量61.47%,波动范围为56.42%~68.74%;2个粒级含量波动均较大,且+0.178 mm 粒级含量最高达21.45%,磨矿效果较差,不利于浮选指标的控制。2#球磨机分级溢流矿浆+0.178 mm平均含量14.96%,波动范围为11.04%~20.96%,+0.178 mm 含量呈下降趋势;-0.074 mm 平均含量61.30%,波动范围为57.93%~63.60%。与1#球磨机相比,2#球磨机磨矿产品粒度波动范围更小,细度稳定,矿石解离度高,更有利于浮选指标的控制。所以,高铬钢球作为磨矿介质的磨矿效果更好。

2.2 钢球消耗影响分析

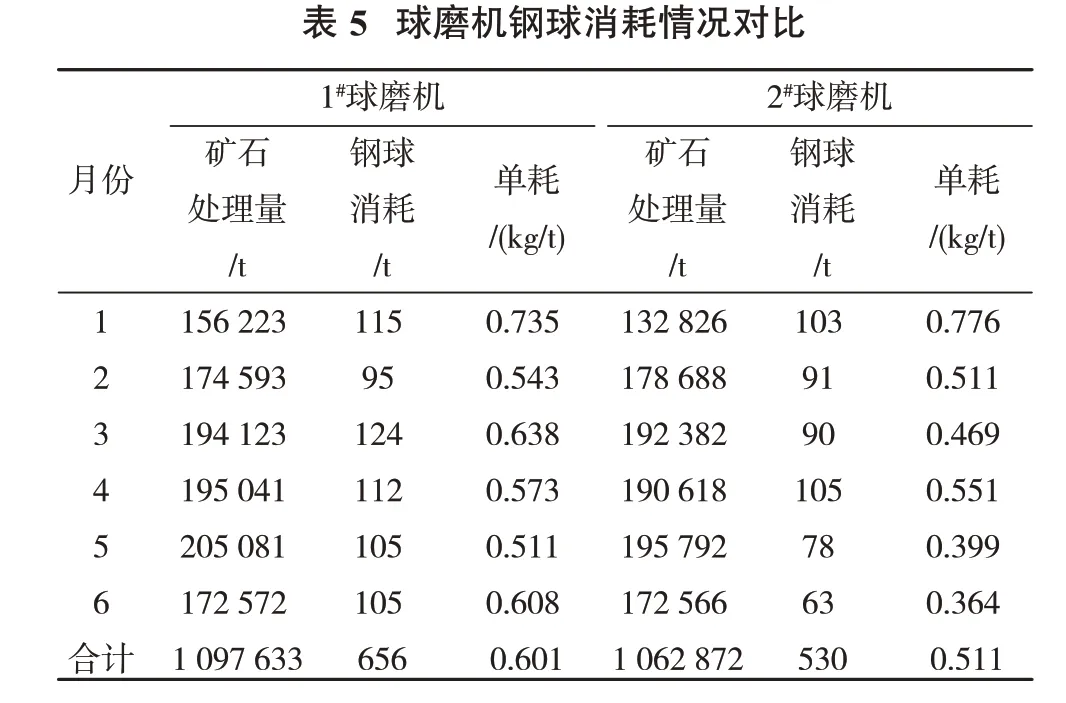

1—6月2台球磨机的钢球消耗情况见表5。

?

由表5 可知,1#球磨机6 个月平均球耗为0.601 kg/t,最低球耗为0.511 kg/t,最低球耗高于钢球购买合同约定值0.420 kg/t。2#球磨机6 个月平均球耗为0.511 kg/t,最低球耗为0.364 kg/t,最低球耗低于0.420 kg/t,且球耗呈下降趋势,表明2#磨机高铬钢球磨矿效果好,球耗较小。

2.3 经济效益分析

根据表5 可知,1—6 月锻造钢球累计消耗656 t,高铬钢球累计消耗530 t,半年可节省钢球消耗126 t。锻造钢球采购价格7 260 元/t,高铬钢球采购价格7 680 元/t,每台磨机6个月可节省钢球费用69.216 万元,每年可节省138.432 万元。

3 钢球替换方案对比分析

钢球替换有2种方案。第1种方案为一次性更换磨矿介质,第2种方案为逐步替换磨矿介质。以1 a作为估算周期,年处理原矿440 万t为估算标准,按目前的矿石硬度、处理量和磨矿细度估算,钢球补加球耗约0.43 kg/t。

第1种方案将锻造钢球一次性更换为高铬钢球,每台磨机一次性更换钢球约230 t。按目前高铬钢球价格7 680 元/t、高铬钢球补加球耗0.43 kg/t估算,1 台球磨机需176.64 万元,2 台磨机一次性更换钢球费用约353.28 万元,全年2 台磨机钢球补加费用约1 453.05 万元。所以,第1年钢球费用为1 806.33 万元,第2年及以后费用为1 453.05 万元。

第2种方案使用ϕ100 mm和ϕ80 mm高铬钢球逐步替换现有锻造钢球,替换期约6个月。钢球球耗约0.460 kg/t,按目前钢球价格7 260 元/t和2台磨机6个月220 万t 原矿处理量估算,2 台磨机替换期内钢球费用约734.7 万元。替换期后(剩余6 个月),钢球球耗0.43 kg/t,高铬钢球价格7 680 元/t,2 台磨机替换期后钢球补加费用约726.5 万元。第1 年钢球费用1 461.2 万元,第2年及以后费用1 453.05 万元。

一次性更换磨矿介质方案,磨矿效果和钢球吨耗改善较快,但需要一次性投入353.28 万元,且需将球磨机内钢球清理干净,工作量大,停机时间长。逐步替换磨矿介质方案,磨矿效果和钢球吨耗改善较慢,但不需要一次性投入大量资金,且可在不影响正常生产及减少停机时间的情况下,减少替换钢球费用353.28 万元。根据公司现场球磨工艺生产状况,采用逐步替换现有锻造球的方式,将选厂的钢球逐步替换为高铬钢球。

4 结 论

(1)小庙岭选矿厂所选矿石为栾川南泥湖矿区矿石,属斑岩-矽卡岩型钨钼矿床。矿石主要金属矿物为辉钼矿、黄铁矿、磁黄铁矿,次有黄铜矿和少量褐铁矿,主要脉石矿物为石榴石、石英和斜长石。辉钼矿为矿床主要含钼矿物,分布于各类岩石中,其含量微少,分布不均匀。

(2)高铬钢球耐磨性优于锻造钢球,应用高铬钢球后,磨矿细度得到改善,产品粒度波动范围更小,细度稳定,矿石解离度高,利于浮选指标的控制。

(3)该选厂采用高铬钢球替代锻造钢球,通过6个月的工业试验,磨矿平均球耗由0.601 kg/t 降至0.511 kg/t,每年可节约钢球成本138.432 万元。

(4)一次性全部更换磨矿介质方案磨矿效果和钢球吨耗改善较快,但一次性投入较大,且需将球磨机内钢球清理干净,工作量大,停机时间长。逐步替换磨矿介质方案磨矿效果和钢球吨耗改善较慢,但不需要一次性投入大量资金,且可在不影响正常生产、减少停机时间的情况下,减少替换钢球费用353.28 万元。根据公司球磨工艺现场生产状况,采用高铬钢球逐步替换现有锻造钢球的方式。