某磷矿磷石膏充填配比优化与应用

2024-03-26罗鸿黄杰

罗 鸿 黄 杰

(贵州开磷有限责任公司)

磷石膏是化工厂用磷矿石与硫酸作用湿法生产磷酸时产生的工业废料,根据目前国内外主要的磷肥生产工艺,以生产1 t有效P2O5为计,生产磷铵副产磷石膏约5 t,湿磷石膏约7 t[1-2]。据报道,全球每年新增磷石膏排放量达2.8 亿t,中国为5 000 万t,约占世界磷石膏年排放量的20%。我国磷石膏废料有效利用率十分低下,大量磷石膏堆积在地面渣场,既对土地资源、水资源等自然生态环境造成污染[3-4],还对渣场周边的人员设备构成安全隐患。近年来在提升安全环保管理工作的基础上,能否合理有效处理磷石膏成为制约磷化工企业发展的瓶颈[5]。结合磷化集团产业布局,将磷石膏作为骨料对井下采空区充填,成本最低廉,在确保磷石膏充填强度满足井下充填采矿要求的基础上,通过合理优化磷石膏充填配比,最大限度地消耗磷石膏。

1 充填现状

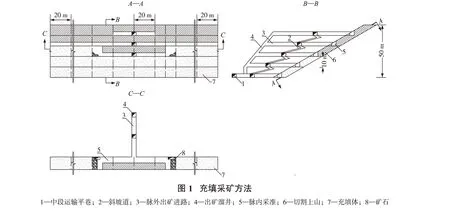

某磷矿自2004 年开始研发磷石膏胶结充填采矿技术,采用分中段上行式锚杆护顶空场采矿嗣后充填法(图1),中段高度为50~80 m,分段高度为10 m,同步解决了磷石膏堆存和井下采矿安全的问题。早期,充填胶凝材料使用的水泥和电厂粉煤灰,磷石膏为骨料,按照胶凝材料与骨料1∶4 配比制作充填料浆,充填体90 d 强度可达到2.79 MPa。2008 年,该矿通过分析了磷石膏、黄磷渣作为充填体的可行性,改进了充填工艺,黄磷渣SiO2、Al2O3含量分别高达29.98%和3.35%,具有一定的潜在胶结性能,可作为水泥代用品,于是成功研制出以黄磷渣为主,辅以粉煤灰、水泥熟料、锅炉灰和生石灰的新型胶凝材料(简称“新型砂浆”),相比之前的胶凝材料,主要新增加了生石灰,用于对磷石膏改性,也节约了充填成本。为确保磷石膏充填质量,井下一直采用新型砂浆与磷石膏配比1∶4的比例进行生产组织,该充填比例新型砂浆占比较高,导致原材料成本较高。按照年充填300 万t 磷石膏计算,需要胶凝材料75 万t,每吨胶凝材料价格约为400 元,仅胶凝材料就需要3 亿元成本。此外,经过长期的生产实践发现,现场充填体强度有一定富余。

2 充填配比优化

2.1 依 据

(1)根据《磷矿开采磷石膏充填采矿技术规范》第5.1.1 款相关说明,磷矿山磷石膏胶结充填可选充填料浆配比为水泥∶粉煤灰∶磷石膏=1∶1∶2~1∶1∶10,常用配比范围为1∶1∶6~1∶1∶8。磷矿山可依据磷石膏充填要求,从降低充填成本、简化制备工艺出发,选择合适的充填料浆配比。

(2)由中南大学与企业合作项目《全废料综合利用技术研究与应用》,表明关于新型砂浆与磷石膏配比说明,新型砂浆∶磷石膏=1∶4~1∶6能满足采矿安全要求。

2.2 优化方案

通过以上技术规范及技术研究表明,磷石膏充填时胶凝材料与骨料配比为1∶2~1∶6均为合理,通过减小胶凝材料在充填料浆之中的占比来降低生产成本,在理论上可行,但是需要满足采矿安全。根据该矿现行充填采矿方法为上向式,最关键的是要满足大型无轨设备在充填体上运行的安全需求。结合该矿实际,井下充填后最大无轨设备为铲运机(Atlas ST1030),最小压强计算公式:

式中,P为压强,MPa;M1为铲运机质量,24 000 kg;M2为铲运机承重质量,10 000 kg;S为铲运机轮胎面积,0.528 m2。

经计算,满足最大无轨设备铲运机(Atlas ST1030)的最小压强为0.63 MPa。根据以上理论研究与设备运行安全需求可知,磷石膏充填时胶结材料与骨料配比可以为1∶6,仅需要满足充填标准强度大于0.63 MPa即可达到采矿安全要求。

3 方案论证

3.1 充填材料性质

磷石膏是利用硫酸(H2SO4)分解磷矿石(Ca5(PO4)3F)制得磷酸(H3PO4)的副产品,通常以二水石膏(CaSO4·2H2O)的形态存在。其反应式为Ca5(PO4)3F+H2SO4+H2O→CaSO4·2H2O+ H3PO4+HF[6],可以得出,新鲜磷石膏呈酸性,且其主要成分是硫酸钙,不同于普通尾砂胶结充填采用尾砂(主要为二氧化硅)作为充填骨料,硫酸钙能参加水化反应,具有较强的缓凝作用,对充填体强度影响较大。同时,磷石膏中残留的酸,降低水化系统pH,使胶凝反应受阻。通过对公司化工车间生产磷石膏物理力学性质测定,其密度为2.87 t/m3,粒径极细,0.1 mm 颗粒占比93%,中值0.043 mm,孔隙比1.064~3.415,渗透系数仅0.002 94 cm/s[7]。

充填胶凝材料选用新型砂浆,主要由黄磷渣、粉煤灰、石灰、水泥熟料按照一定比例混合而成的具有一定胶凝活性的新型胶结剂。黄磷渣的化学成分以SiO2、CaO 为主,占到90%,另含有Al2O3、Fe2O3及P2O5等少量成分。各个厂家由于生产条件的不一样,成分波动较大。黄磷渣本身的水化较慢,在有水泥熟料充当激发剂的条件下,可以使黄磷渣玻璃体中的Ca2+、[AlO4]5-、Al3+、[SiO4]4-离子进入溶液,生成新的水化物。当黄磷渣含量较多时,熟料相对减少,因而熟料水化生成的Ca(OH)2也相对减少,从而使黄磷渣的溶解、水化变慢,强度降低。另外,磷渣中少量的P2O5和氟与水泥水化分析出的Ca(OH)2反应,生成难溶的氟羟磷灰石,包裹在水泥颗粒的周围,延缓了水泥的凝结硬化。当黄磷渣粉掺量较低时,生成的氟羟磷灰石还不足完全包裹水泥颗粒,水化得以继续进行。但是当水化环境中的氟羟磷灰石逐渐增多时,水化被阻碍,强度降低。随着水化的继续深入,液相中的碱浓度逐渐增大,水化更加充分,由于浓度差引起的渗透压,使得H2O 或OH-渗入包裹层内,水化继续进行,强度增加。新型砂浆呈碱性,其pH 值为11~13,除了可以主导水化反应,还可以提供氢氧根离子用以中和磷石膏酸性环境,与磷石膏结合可以构成性能较好的充填体。

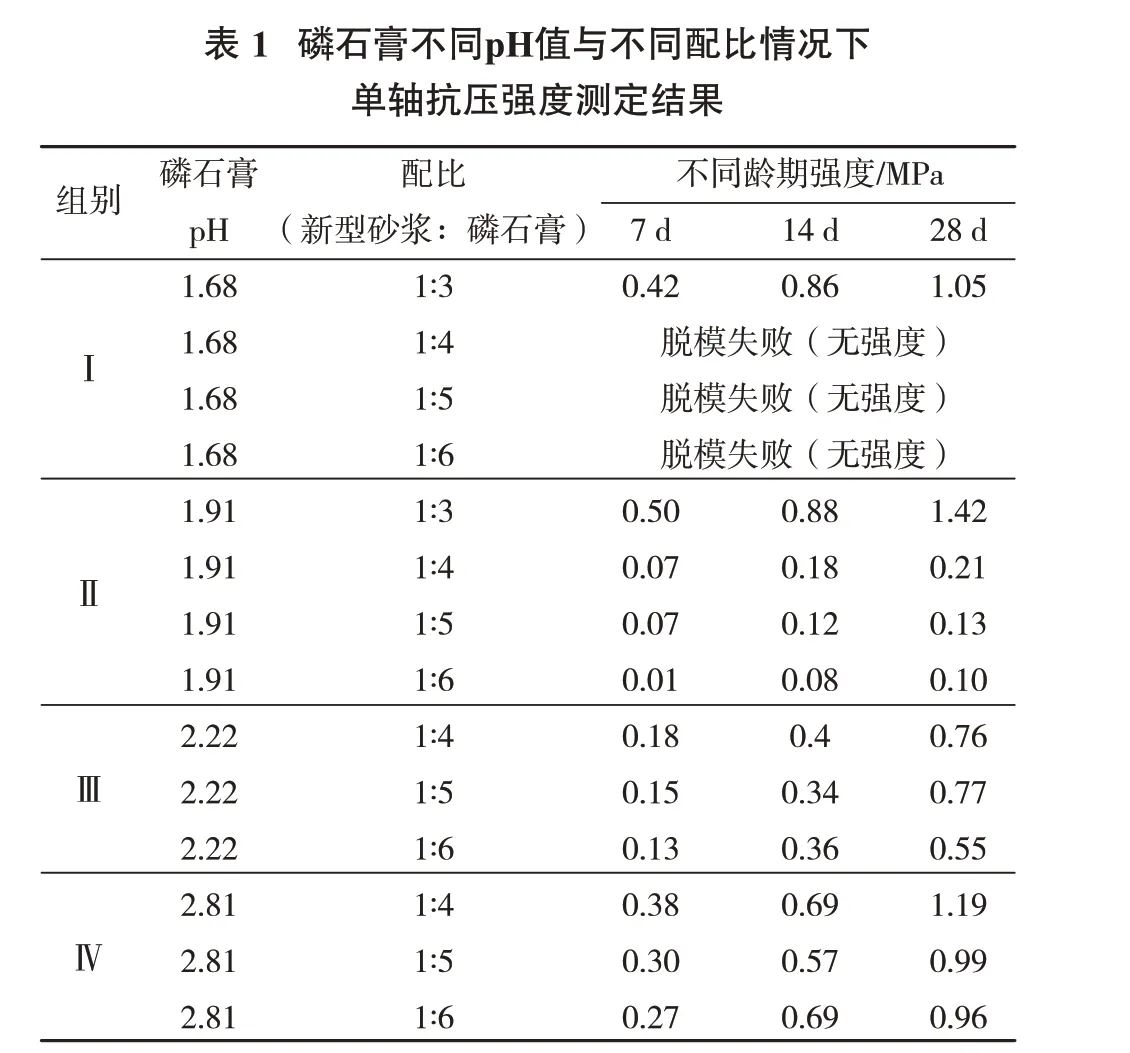

根据磷石膏的性质,为确保磷石膏与新型砂浆不同配比制成的浆体强度达到要求,在浓度50%的工艺条件下,研究不同pH 值及配比对单轴抗压强度的影响,判断其是否满足矿山井下生产的安全条件。

3.2 室内试验方案

根据《磷矿开采磷石膏充填采矿技术规范》《全废料综合利用技术研究》,为确定胶结材料与骨料配比1∶6可行性,先对磷石膏pH 适当改性,针对新型砂浆与磷石膏配比1∶3 至1∶6 之间的充填体,分别检测其7,14,28 d单轴抗压强度。

本次试验胶凝材料使用的磷石膏选用从化工生产线上产生的新鲜磷石膏,对磷石膏浆体选取1∶3,1∶4,1∶5,1∶6 共4 个不同配比,每个指标制成9 个试块。用JJ-5 型砂浆搅拌机搅拌均匀,浓度55%,搅拌30 min,制成7.07 cm×7.07 cm×7.07 cm的标准试块,模具浇筑满后,让其自然沉降,待初凝后(根据配比不同,所需时间2~3 d),保留充填料浆泌出水,测定pH 值。试块初步自立后(根据配比不同,所需时间4~5 d),进行脱模处理。脱模后的试块放入标准条件下养护,根据充填体在井下环境中经常受到地下水的侵扰,在一段时间内定期给试块洒水,使试块的养护环境尽可能地与井下条件相适应。利用压力测试机分别测试7,14,28 d 的单轴抗压强度,试验数据见表1。

根据表1中的试验数据,得出以下结论:

(1)在配比相同情况下,抗压强度随pH 值的上升,强度增大,在低pH 值条件下,强度极差,说明磷石膏中残留的酸对充填体强度影响较大,影响井下充填料浆的强度,在降低充填胶凝材料占比的同时,需要对磷石膏进行改性,提高其pH。

?

(2)在磷石膏pH 值相同的情况下,新型砂浆占比越高,强度越大。

(3)试块单轴抗压强度随养护时间的增加而增大,如相同新型砂浆和磷石膏配比下14 d 与7 d 强度相比有较大幅度增长,而且浓度越高,增长幅度越大。

(3)在pH值大于2.22时,28 d不同配比(1∶4,1∶5,1∶6)强度都能满足采矿充填安全要求,也能满足采场接替时间要求。

3.3 现场取样试验

经过室内试验研究,1∶6 充填比例满足井下充填需求,为进一步研究该比例在井下环境中的强度数据,在进行充填的同时,对井下已充填实体取样研究。

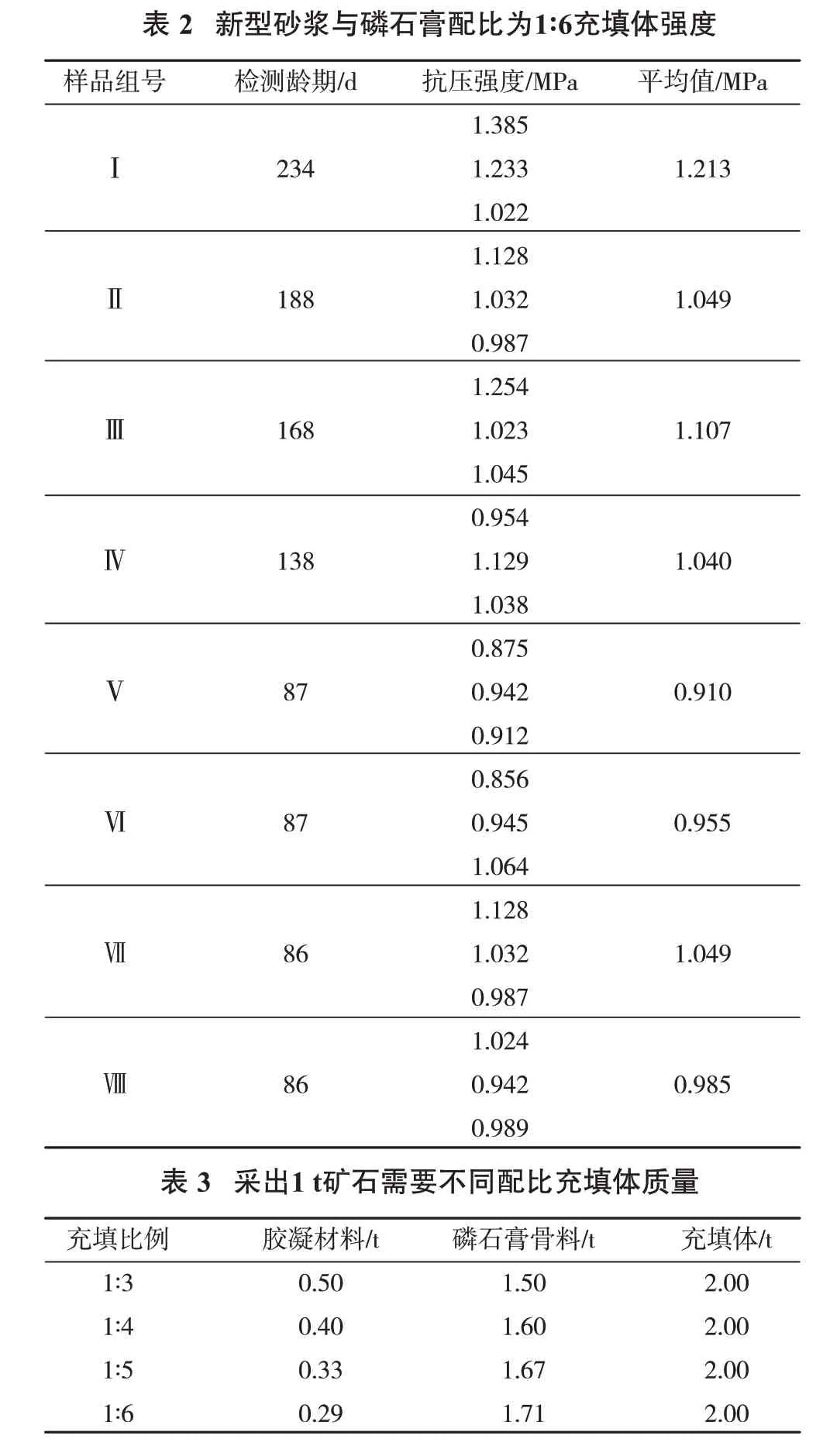

针对新型砂浆与磷石膏配比为1∶6时现场强度,对已充填区域凿开充填采场取出充填体,并采用专用切割设备制成10 cm×10 cm×10 cm 试块,采用YE-2000液压式压力试验机进行抗压强度测试,试验数据见表2。新型砂浆与磷石膏配比为1∶6 时,90 d充填体强度达到1.0 MPa 后趋于稳定,满足井下强度要求。

4 经济效益分析

经测算,磷石膏充填体密度为1.4 g/cm3,磷矿石密度为2.8 g/cm3,即每回采1 t 矿石需要磷石膏充填体2 t。

由表3可知,充填300万t磷石膏,充填比例为1∶4较1∶6 的需要多消耗25 万t 胶凝材料,年充填总量相应减少25 万t,新型砂浆按照400 元/t 计算,可减少充填成本1亿元。

?

此外,针对老采空区以及闭坑的盘区斜坡道、脉外分层平巷以及部分强度要求较低的区域,都可以采用新型砂浆与磷石膏配比1∶6 甚至更高的模式组织,最大程度地消耗磷石膏。

5 结 论

(1)通过新型砂浆与磷石膏的pH 和充填配比室内试验,试验结果表明,随着pH 的升高,充填体强度增大,随着胶凝材料占比降低,强度降低,但是在降低充填体胶凝材料占比后,可以满足井下充填强度要求,满足矿山安全生产的需要。通过现场取样试验,得出新型砂浆与磷石膏配比为1∶6 时,90 d 充填体强度达到1.0 MPa 后趋于稳定,满足井下强度要求。

(2)在新型砂浆与磷石膏比例调整之后,在充填总量不变的情况下,可以减少1/3 新型砂浆的使用量,大幅降低充填成本。