艾萨磨在某高硫铜锌混合粗精矿铜锌分离中的应用

2024-03-26王花张威

王 花 张 威

(洛阳栾川钼业集团股份有限公司)

某高硫铜锌矿粗选采用抑硫铜锌混浮工艺得到高硫铜锌粗精矿,然后采用铜、锌分离工艺,获得铜精矿和锌精矿。目前,铜锌粗精矿分离工艺采用球磨+水力旋流器对粗精矿进行再磨,然后进行抑锌浮铜工艺,存在的问题是粗选段带入大量的药剂,铜、锌分离效果差,导致铜精矿品位为14%~15%,未达到18%以上的出售要求。

该铜锌粗精矿由于含硫高达30%以上,铜、锌有用矿物均以微细粒嵌布于黄铁矿中,常见于包裹体和裂隙形式分布,造成分离作业过程中矿物解离度不够,铜精矿品质不高,同时由于矿物组成复杂且表面受残余吸附药剂污染,有用矿物选择性和可浮性差异较小,进一步增加了铜、锌分离作业难度。

大量学者对艾萨磨工艺进行研究[1-5],并取得了理想指标。艾萨磨机属于自带磨矿分级的开路超细磨设备,其内部在分级盘的作用下,磨矿介质和矿粒根据所受到离心力的大小,粗颗粒和比重大的陶瓷球介质靠近筒体沿径向分布,细颗粒则沿中心孔进入下一分级盘,从而实现“粗粒多磨,细粒少磨”的选择性磨矿分级。艾萨磨机磨矿产品较为均匀,超细磨效率高,脱药效果明显,经过筒体内部陶瓷球的强烈擦洗后,粗精矿暴露出更多的新鲜表面,铜锌可浮性差异增加,可实现铜锌的高效分离。

试验以某高硫铜锌粗精矿为原料,对抑锌浮铜工艺进行探索,探索艾萨磨再磨工艺细度、脱药剂活性炭用量、锌抑制剂硫酸锌和亚硫酸钠用量和铜捕收剂丁基黄药用量对铜精矿指标影响,并在此基础上进行艾萨磨工艺与球磨工艺闭路试验对比,以提升铜精矿品质。

1 试验原料性质

1.1 原料多元素分析

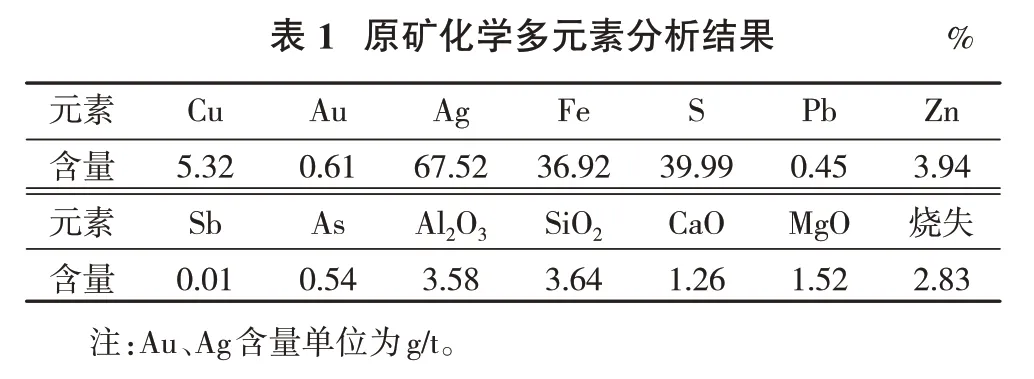

某高硫铜锌粗精矿(以下简称原矿)化学多元素分析结果见表1。

注:Au、Ag含量单位为g/t。

由表1 可知,原矿铜含量5.32%,锌含量3.94%,硫含量39.99%;有害元素As 含量0.54%,可能会影响铜精矿品质,Au 含量0.61 g/t,Ag 含量67.52 g/t,均达到了综合回收要求;该矿属于高硫铜锌粗精矿,利用难点在于有用复杂矿物的分离。

1.2 物相分析

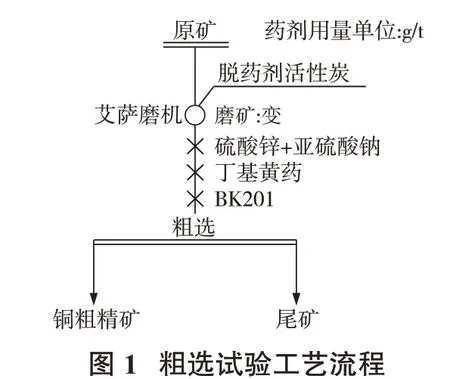

原矿铜、锌物相分析结果见表2、表3。

?

由表2、表3 可知,原矿中铜矿物主要为硫化铜,含量5.20%,分布率占97.74%;锌矿物主要为硫化锌,含量3.71%,分布率占94.16%;由于硫化铜和硫化锌矿物可浮性相近,因此,硫化锌的上浮不仅会影响铜精矿品位,而且会造成锌金属损失。

1.3 解离度和连生关系分析

原矿中铜矿物和锌矿物的解离度与黄铁矿的连生关系分析结果见表4、表5。

?

由表4、表5可知,铜矿物和锌矿物主要集中分布在0.043~0.074 mm 和-0.038 mm 粒级,其中铜矿物主要与黄铁矿连生,锌矿物则与铜矿物和黄铁矿连生关系均较为密切;该矿在-0.043 mm 粒级仍有较多连生体存在,表明微细粒连生情况普遍存在且较为复杂,重难点在于铜、锌、硫矿物的有效解离。

2 试验结果及讨论

2.1 艾萨磨磨矿细度试验

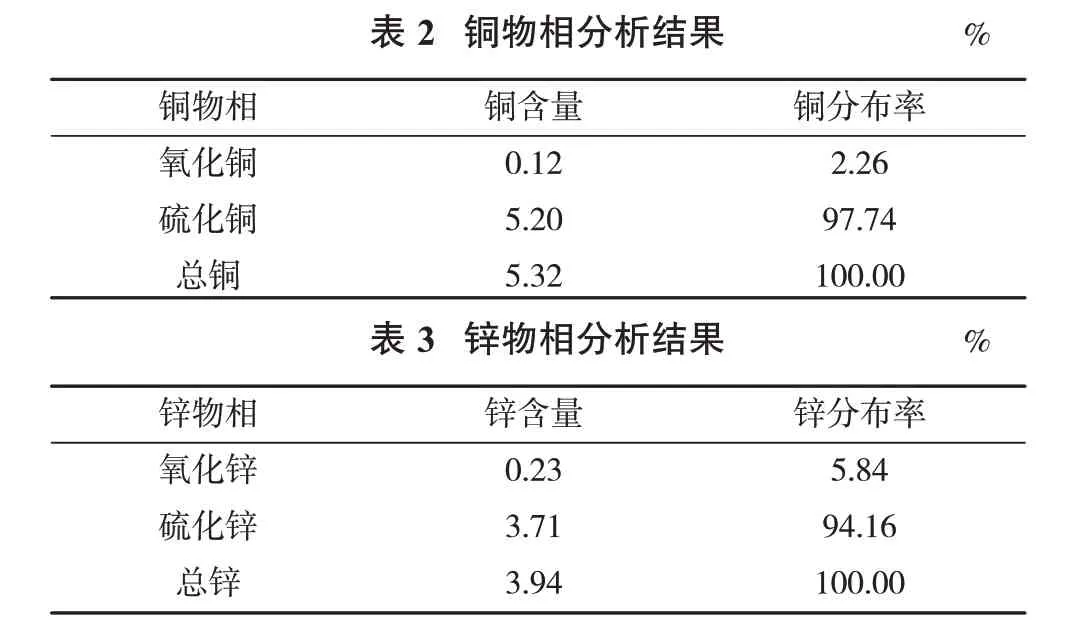

原矿经抑硫铜锌混浮获得,在分离过程中需充分考虑混合浮选残余药剂对指标的干扰,故再磨前需用活性炭进行脱药。铜、锌分离采用浮铜抑锌工艺,药剂制度参考现场生产。

固定脱药剂活性炭用量120 g/t、锌抑制剂硫酸锌+亚硫酸钠用量1 750 g/t(质量配比4∶1,下同)、铜捕收剂丁基黄药用量60 g/t、起泡剂BK201用量12 g/t,进行艾萨磨磨矿细度试验。试验流程见图1,试验结果见表6。

由表6 可知,随着磨矿细度增加,铜精矿品位先下降后略微上升,铜精矿中锌含量先明显下降后趋于稳定,铜精矿回收率先上升后下降;综合考虑,艾萨磨磨矿细度选择-25 μm80%。

2.2 活性炭用量试验

?

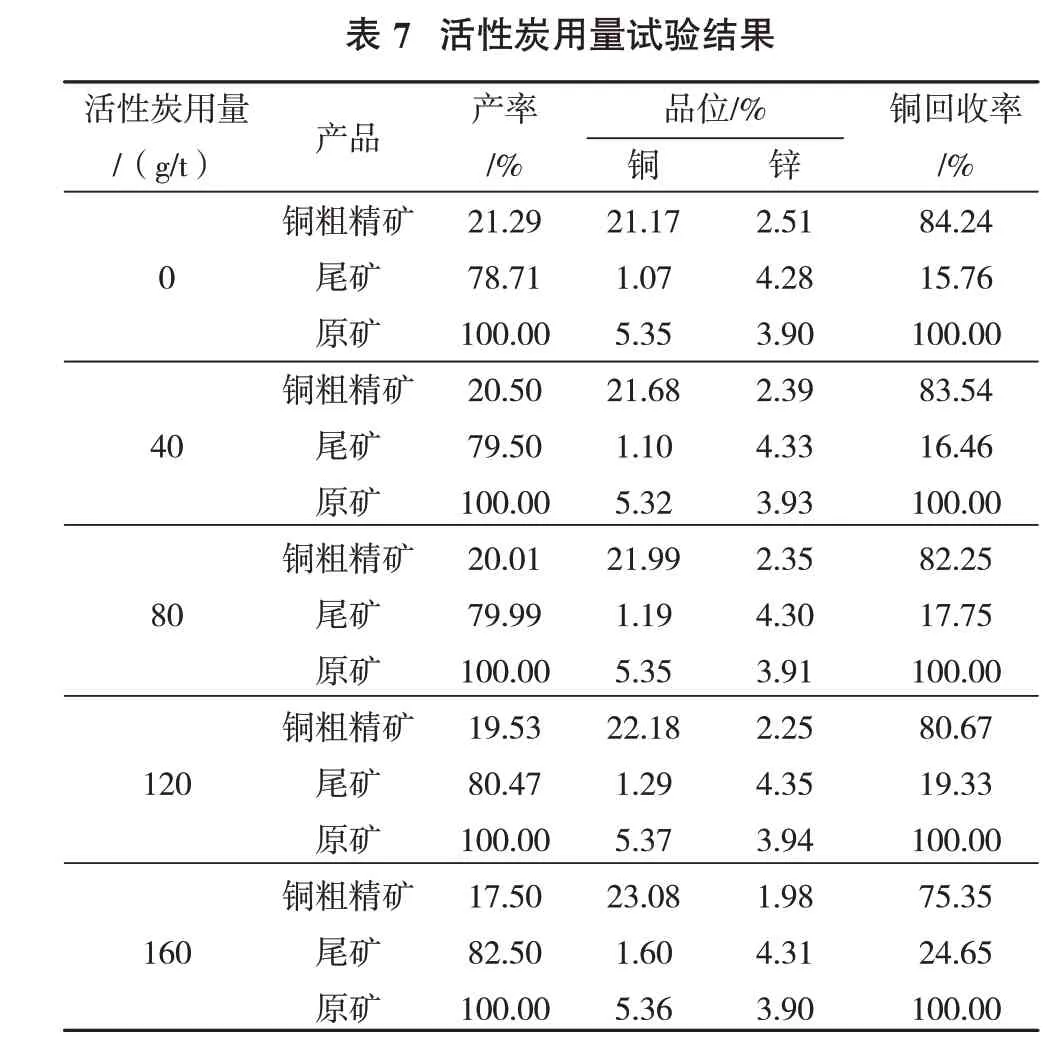

固定艾萨磨磨矿细度-25 μm 80%、锌抑制剂硫酸锌+亚硫酸钠用量1 750 g/t、铜捕收剂丁基黄药用量60 g/t、起泡剂BK201 用量12 g/t,进行脱药剂活性炭用量试验。试验流程见图1,试验结果见表7。

?

由表7 可知,随着活性炭用量的增加,铜精矿品位上升,铜回收率下降,铜精矿锌含量下降;当活性炭用量为0 g/t 时,就可获得铜品位21.17%、锌含量2.51%、铜回收率84.24%的铜精矿;综合考虑艾萨磨设备的脱药和擦洗效果,艾萨磨工艺条件下不添加脱药剂活性炭。

2.3 硫酸锌和亚硫酸钠用量试验

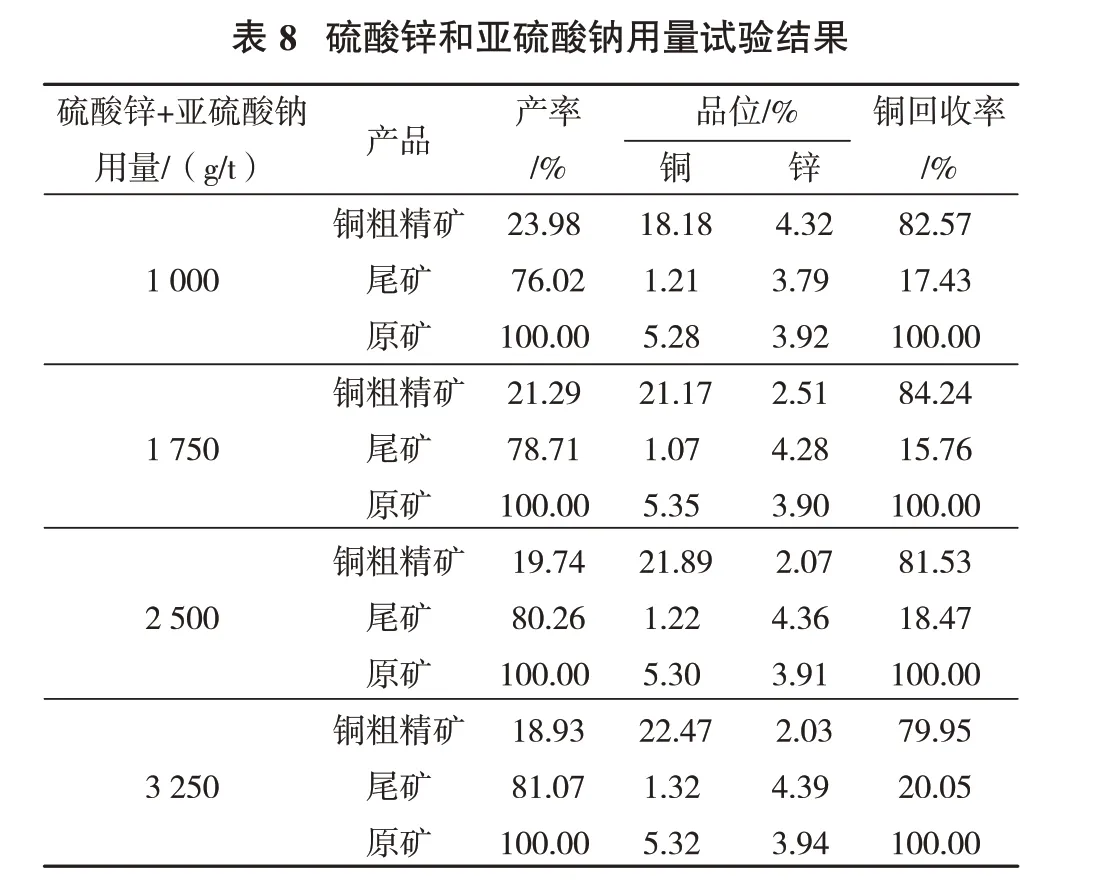

固定艾萨磨磨矿细度-25 μm80%、铜捕收剂丁基黄药用量60 g/t、起泡剂BK201 用量12 g/t,进行锌抑制剂硫酸锌+亚硫酸钠用量(质量比4∶1)试验。试验流程见图1,试验结果见表8。

?

由表8 可知,随着锌抑制剂硫酸锌+亚硫酸钠用量的增加,粗精矿铜品位上升,铜精矿中锌含量呈下降趋势,铜回收率先上升后下降;当抑制剂用量为1 750 g/t 时,可获得铜品位21.17%、锌含量2.51%、铜回收率84.24%的铜精矿;继续增大锌抑制剂用量,铜回收率明显降低,故硫酸锌+亚硫酸钠总用量1 750 g/t为宜。

2.4 丁基黄药用量试验

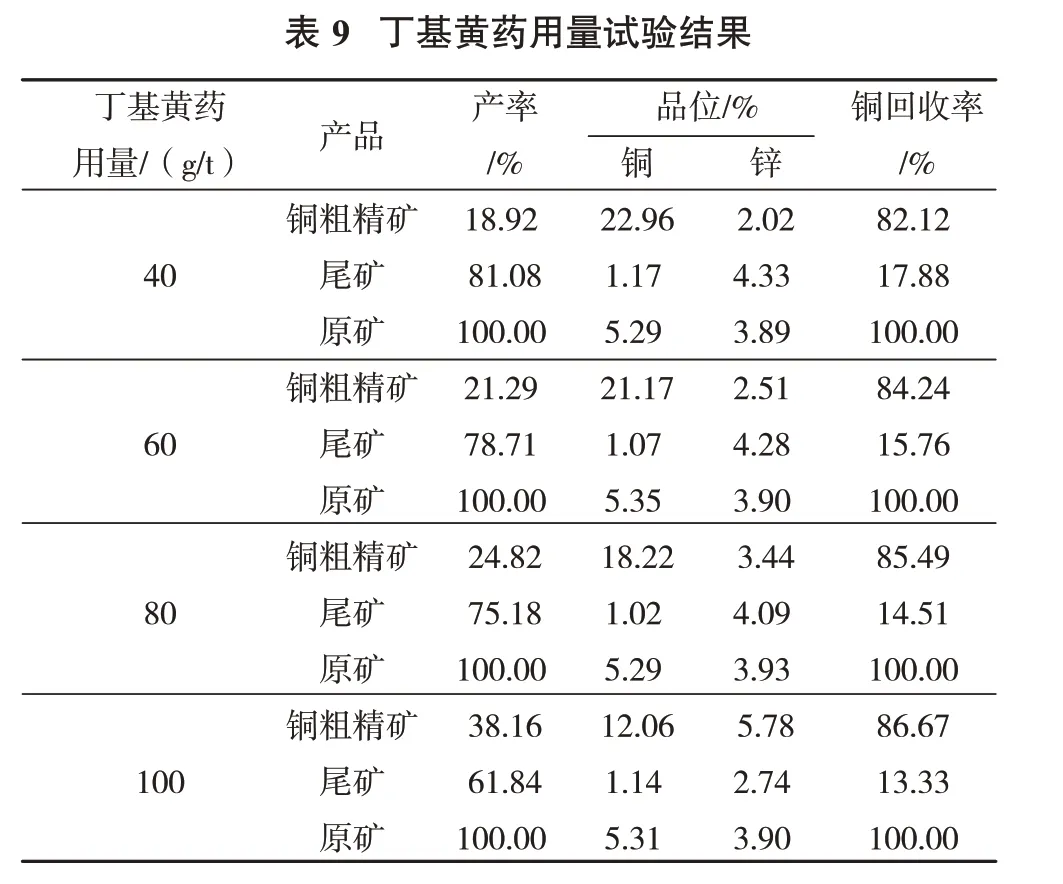

固定艾萨磨磨矿细度-25 μm80%,锌抑制剂硫酸锌+亚硫酸钠总用量1 750 g/t,起泡剂BK201 用量12 g/t,进行铜捕收剂丁基黄药用量试验。试验流程见图1,试验结果见表9。

?

由表9 可知,随着丁基黄药用量的增加,铜精矿品位明显降低,铜精矿回收率和锌含量均呈上升趋势;当丁基黄药用量为60 g/t 时,可获得铜品位21.17%、锌含量2.51%、铜回收率84.24%的铜精矿;继续增大丁基黄药用量,铜精矿中的锌含量显著增高,不利于后续选锌作业,故丁基黄药用量60 g/t 为宜。

2.5 再磨产品粒度分析

对艾萨磨工艺与现场采用的球磨工艺进行磨矿产品粒度分析,比较两者在磨矿粒度组成及产品均匀性方面的差别。分别取艾萨磨排料样和球磨溢流样,采用BT-9300S 型激光粒度分布仪对其进行产品粒度分析,检测结果见表10。

?

由表10 可知,再磨球磨工艺溢流各粒级主要呈两头集中分布的特点,艾萨磨工艺排矿各粒级分布相对均匀,符合正态分布特点;球磨工艺-10 μm 矿泥含量36.81%,其中-3 μm 含量20.62%,而艾萨磨工艺-10 μm 含量33.05%,其中-3 μm 含量15.33%,在过粉碎控制方面,艾萨磨工艺显著优于球磨工艺。

此外,在磨矿介质选择方面,球磨采用ϕ20 mm高铬耐磨钢球,艾萨磨采用ϕ4 mm 纳米陶瓷球,艾萨磨陶瓷球介质擦洗效果更显著,同时不会对新鲜解离的矿物表面造成Fe2+二次污染,故在再磨工艺方面,艾萨磨工艺效果较好。

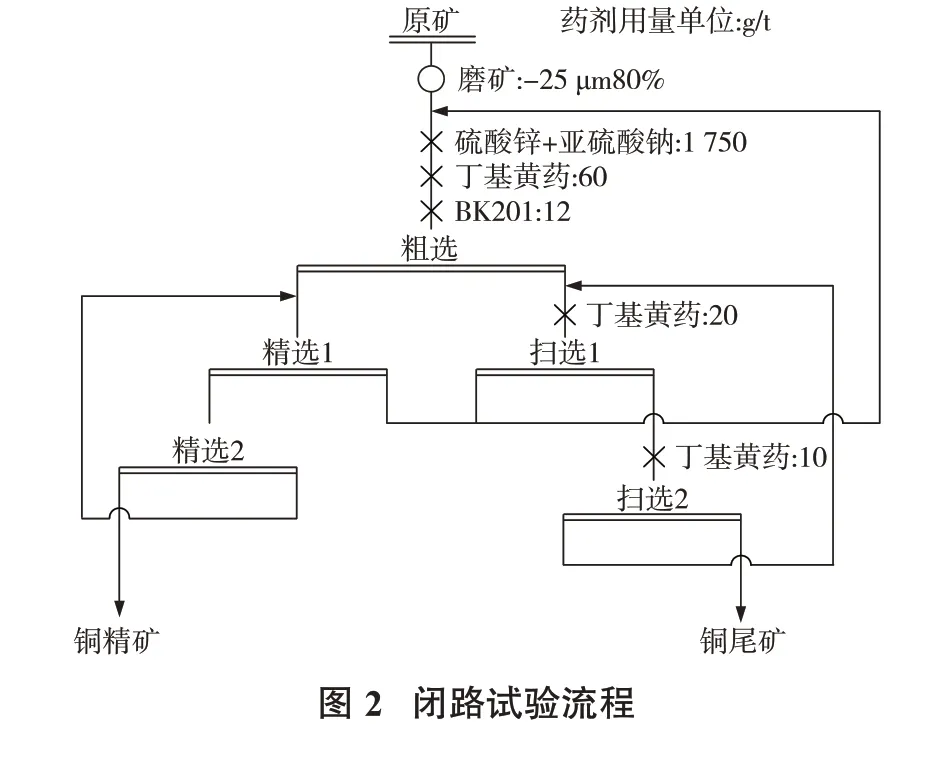

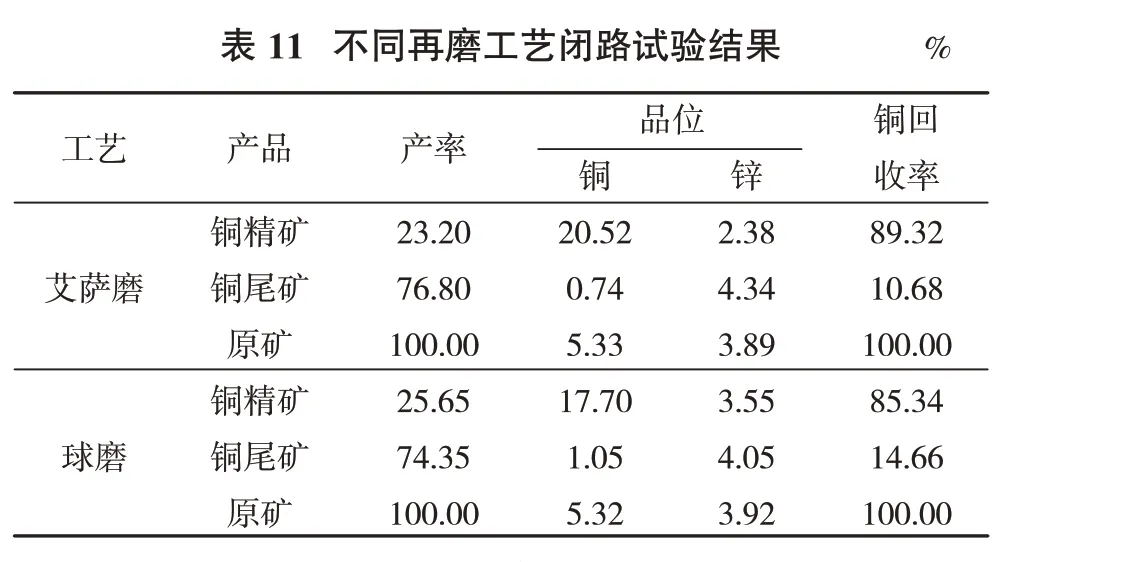

2.6 不同再磨工艺闭路试验

在条件试验的基础上,分别进行艾萨磨再磨工艺和现场球磨再磨工艺1 粗2 精2 扫闭路试验,试验流程见图2,试验结果见表11。

?

由表11 可知,采用艾萨磨再磨工艺可获得铜品位20.52%、锌含量2.38%、铜回收率89.32%的铜精矿;与球磨再磨工艺相比,艾萨磨再磨工艺铜精矿品位提高了2.82 个百分点,锌含量降低了1.17 个百分点,铜回收率提高了3.98 个百分点,同时艾萨磨再磨工艺在提升精矿品位方面效果突出,同时有效解决了微细粒级矿物浮选过磨问题。

3 结 论

(1)某微细粒高硫铜锌矿在再磨过程中,与球磨工艺相比,艾萨磨工艺兼顾选择性超细磨和擦洗脱药效果,可实现粗粒级多磨、细粒少磨的开路磨矿工艺,其磨矿产物粒度分布较为均匀,细粒级过粉碎情况较轻,适合微细粒多金属矿物的分选;同时陶瓷球擦洗效果显著,可大幅度降低残余药剂对分选效果的影响,提高多金属矿物的选择性和可浮性差异。

(2)采用艾萨磨再磨工艺,可获得铜品位20.52%、锌含量2.38%、铜回收率89.32%的铜精矿。与现场球磨再磨工艺相比,铜锌分离作业铜精矿品位提高了2.82 个百分点,锌含量降低了1.17 个百分点,铜回收率提高了3.98个百分点。