国外某混合铁矿石预选工艺优化试验研究

2024-03-26张祖刚张若川

张祖刚 张若川

(1.宝武资源南京梅山矿业公司;2.西安建筑科技大学环境与市政工程学院)

钢铁是国民经济和国防建设重要的基础材料之一,我国钢铁铁素资源自给率不足20%。近年来,我国铁矿石资源企业在国外开发的铁矿资源大多为“贫、细、杂”的需选铁矿石,在选矿高效回收铁素资源时,为提高同国外矿山铁精矿的竞争力,保障国内钢铁企业铁素资源的供应能力,优化在国外开发铁矿的选矿工艺和降低国外铁矿山吨矿精矿加工成本显得尤为重要。磨矿电耗约占选矿厂总能耗的一半以上,磨前预选技术是实现“多碎少磨、能抛早抛”的有效手段,也是实现低品位铁矿石选矿厂节能增效的重要途径和有效方法[1-3]。本文结合国外某铁矿石的性质特点、类似矿石选厂工艺流程及目前国内外选矿技术发展水平,对国外某铁矿进行了预选工艺试验研究和优化,以期获得满意的试验指标,为该铁矿的选矿工艺流程设计提供依据。

1 原矿性质与试验设备

1.1 原矿性质

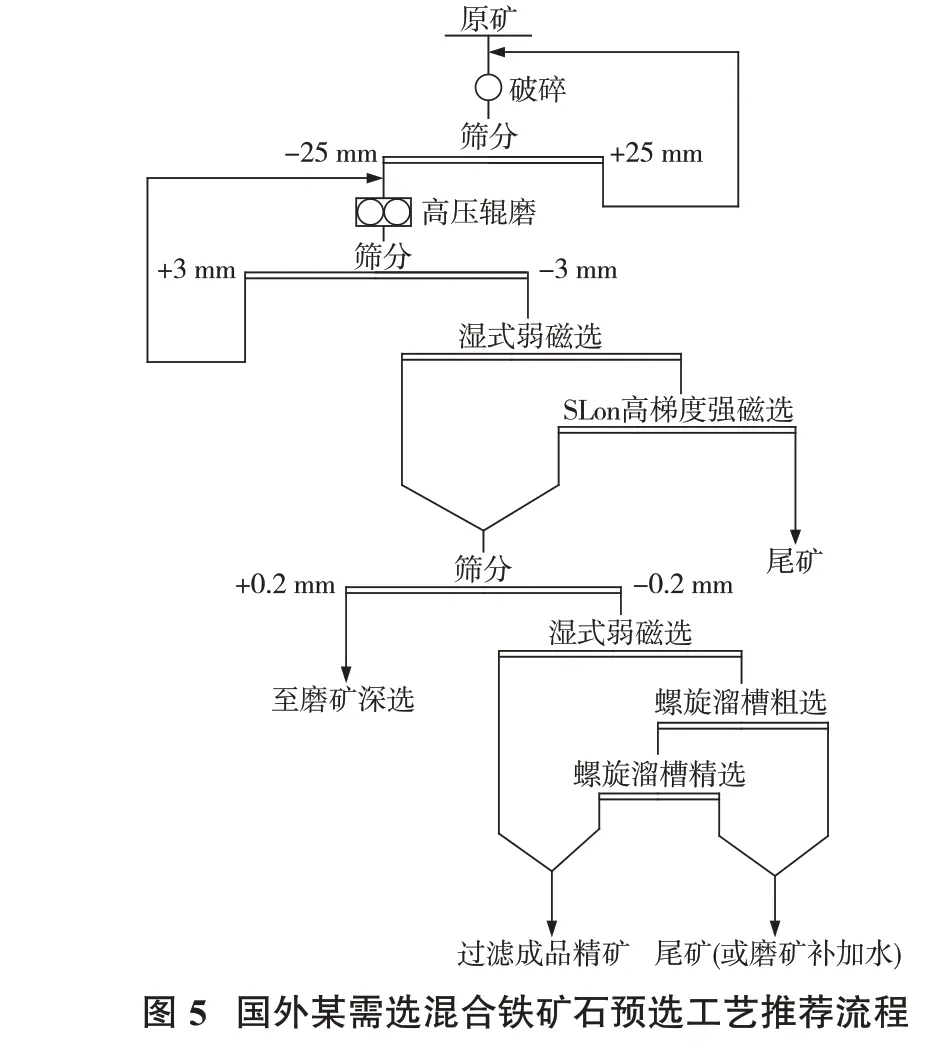

结合国外某铁矿开采设计的围岩混入率,用地质样、围岩样配制试验样,作为选矿预选工艺试验及优化研究的试验原矿样,配样情况见表1,原矿化学成分及铁物相分析结果见表2、表3。

?

由表2、表3 可知,该铁矿石全铁品位36.59%、磁性铁中铁含量26.85%、FeO 含量11.70%,烧失0.36%,主要有价元素为铁,有害杂质硫、磷含量较低,属混合铁矿石。该铁矿原矿碱性系数0.07,为酸性矿石。矿石中的铁主要以磁铁矿形式存在,全铁中磁性铁分布率为73.38%,赤、褐铁矿中铁分布率为14.89%,硅酸铁分布率为11.40%,硫化铁及碳酸铁含量较低,烧损低。其中,磁性铁和赤、褐铁矿二者铁分布率高达88.27%,是该铁矿石需回收的主要有用铁矿物[4-5]。

1.2 选矿试验设备

结合该矿石的性质特点,试验所用主要设备为ϕ350 mm×370 mm 干式弱磁选机、CCTS-0503 型粗粒湿式永磁筒式磁选机、8025 型高压辊磨机、ϕ400 mm×300 mm 型湿式电磁圆筒弱磁选机、Slon-750 型立环脉动高梯度强磁选机、ϕ600 mm螺旋溜槽、XCY-73型1 100 mm×500 mm摇床等。主要设备照片见图1~图4。

2 国外某铁矿预选试验研究

2.1 原矿常规破碎—磁选预选抛尾试验

将矿石常规破碎至-20 mm,进行干式磁选抛尾磁场强度、圆筒线速度和分隔板距离试验。

2.1.1 不同磁场强度干式磁选预选抛尾试验

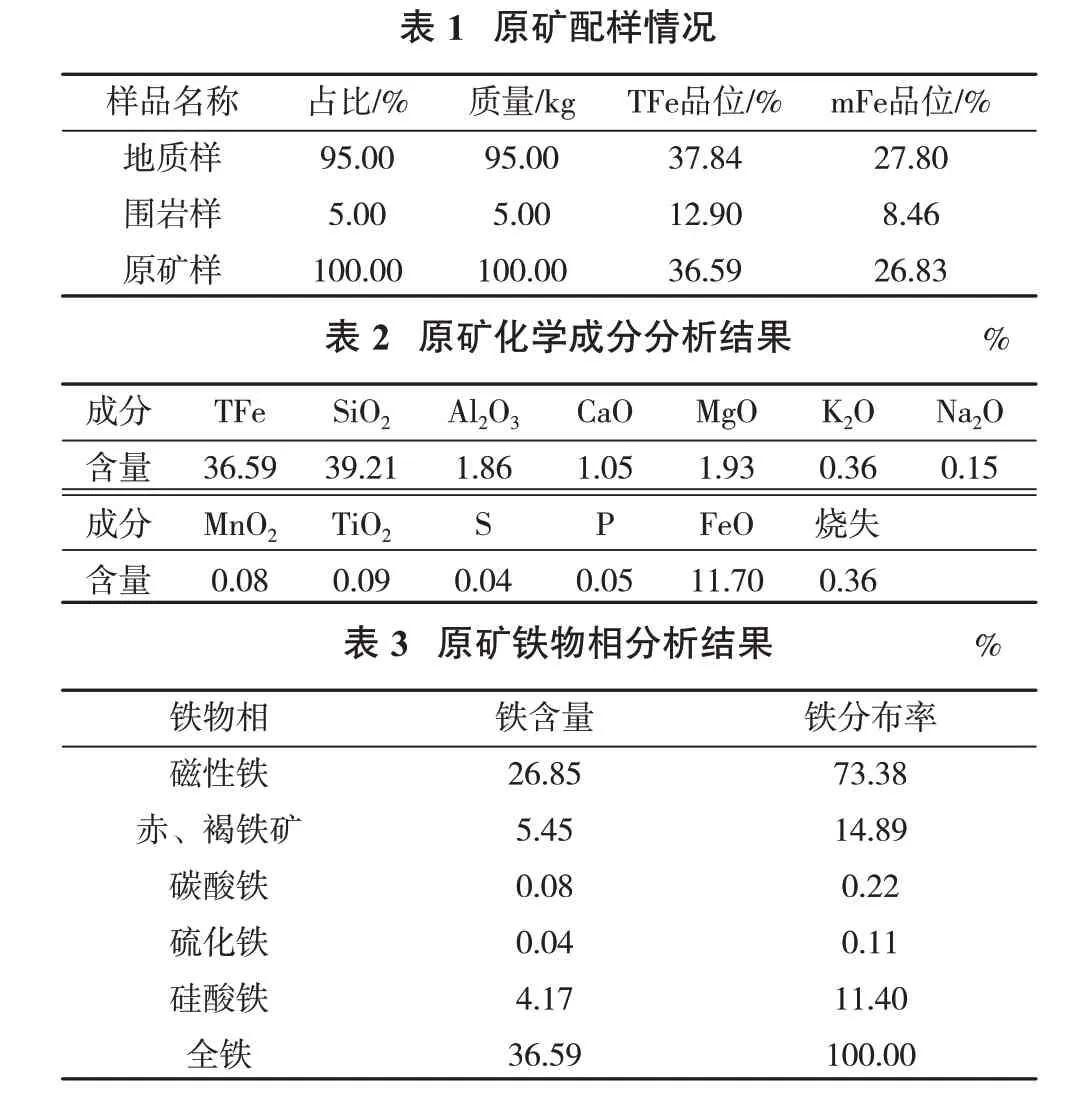

试验设备为ϕ350 mm×370 mm 干式磁选机,圆筒线速度均为1.8 m/s,不同磁场强度条件试验结果见表4。

?

由表4 可知,在相近产率情况下,随着磁场强度的升高,精矿全铁和磁性铁回收率均有提高;当磁场强度为278.66 kA/m 时,可获得产率89.06%、铁品位38.55%、铁回收率94.38%的精矿,此时精矿磁性铁回收率99.55%;因此,磁场强度选择278.66 kA/m 进行后续试验。

2.1.2 不同圆筒线速度干式磁选预选抛尾试验

在磁场强度278.66 kA/m、分隔板距离280 mm 的条件下,进行不同圆筒线速度干式磁选预选抛尾试验,试验结果见表5。

?

由表5 可知,随着圆筒线速度的增加,抛尾产率和尾矿中磁性铁损失率增加;当圆筒线速度为1.8 m/s 时,可获得产率89.06%、铁品位38.55%的精矿,此时精矿磁性铁回收率99.55%;故圆筒线速度选择1.8 m/s进行后续试验。

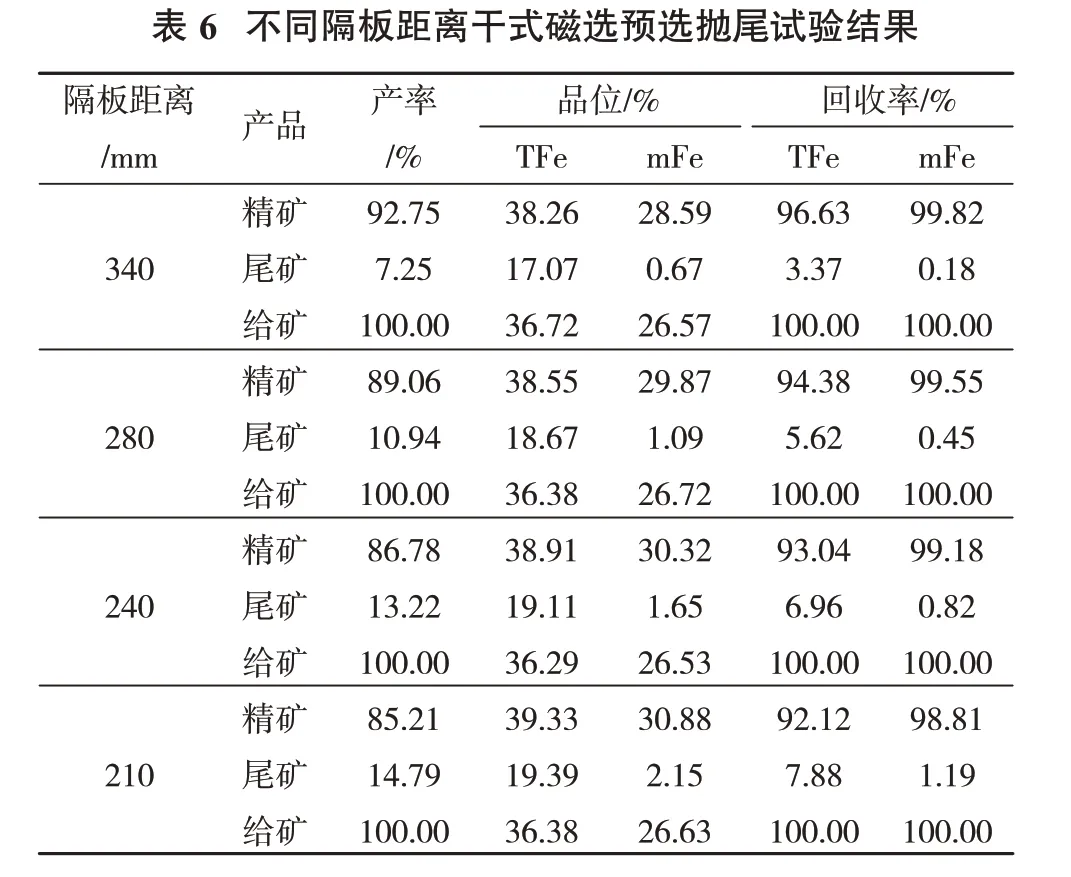

2.1.3 不同隔板距离干式磁选预选抛尾试验

在磁场强度278.66 kA/m、圆筒线速度1.8 m/s 的条件下,进行不同隔板距离干式磁选预选抛尾试验,试验结果见表6。

?

由表6 可知,随着分隔板距离的减小,抛尾产率和尾矿中磁性铁损失率增加;当分隔板距离为240~280 mm 时,可获得产率86.78%~89.06%、铁品位38.55%~38.91%的精矿,此时,精矿磁性铁回收率99.18%~99.55%,指标较好。

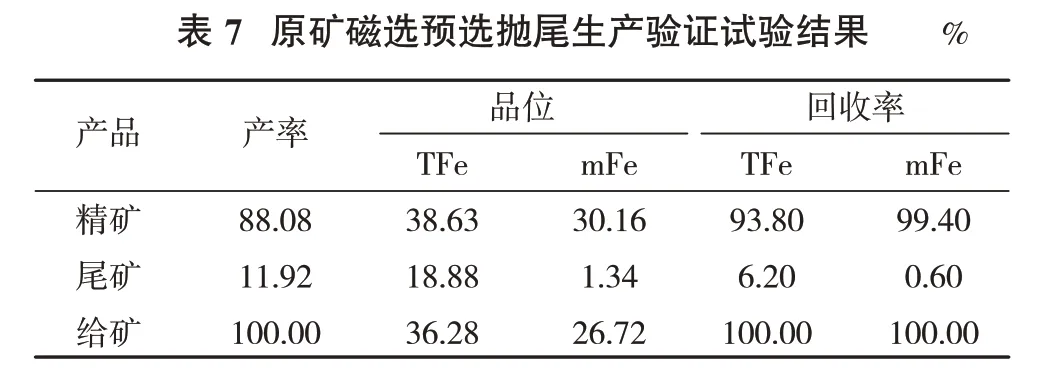

2.1.4 原矿磁选预选抛尾生产验证试验

将原矿破碎至-20 mm,在磁场强度278.66 kA/m、圆筒线速度1.8 m/s、分隔板距离260 mm的条件下,进行干式磁选预选抛尾生产验证试验,试验结果见表7。

?

由表7 可知,试验重现性很好,经干式磁选抛尾可获得产率88.08%、全铁品位38.63%的精矿,精矿品位仅提高2.35 个百分点,此时精矿磁性铁回收率99.40%,但全铁回收率仅为93.80%,磁选预选抛尾产率为11.92%,尾矿中磁性铁含量高达1.34%,尾矿全铁品位高达18.88%,原矿常规破碎至-20 mm 预选抛尾效果不理想。

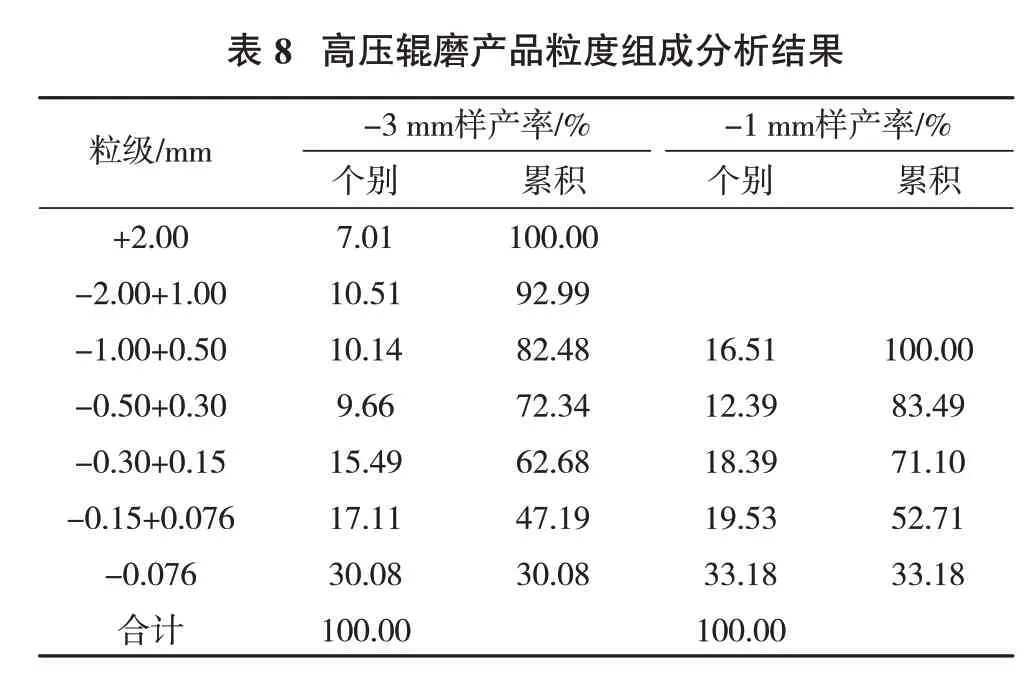

2.2 常规破碎干选精矿高压辊磨粒度分析

将表7 中精矿高压辊磨至-1 mm 和-3 mm 后,分别进行粒度组成分析,结果见表8。

由表8 可知,高压辊磨-3 mm 样和-1 mm 样中的-0.076 mm 粒级含量分别为30.08%和33.18%,二者-0.076 mm 粒级含量相近;随着高压辊磨装备的日益成熟和超细碎技术在各矿山的应用情况,建议对该铁矿石高压辊磨超细碎粒度闭路筛分控制在-3 mm。

?

2.3 高压辊磨产品湿式磁选预选抛尾试验

对高压辊磨产品(-3 mm)进行湿式磁选抛尾试验,主要包括弱磁选磁场强度、中磁选磁场强度、强磁选磁场强度等试验。

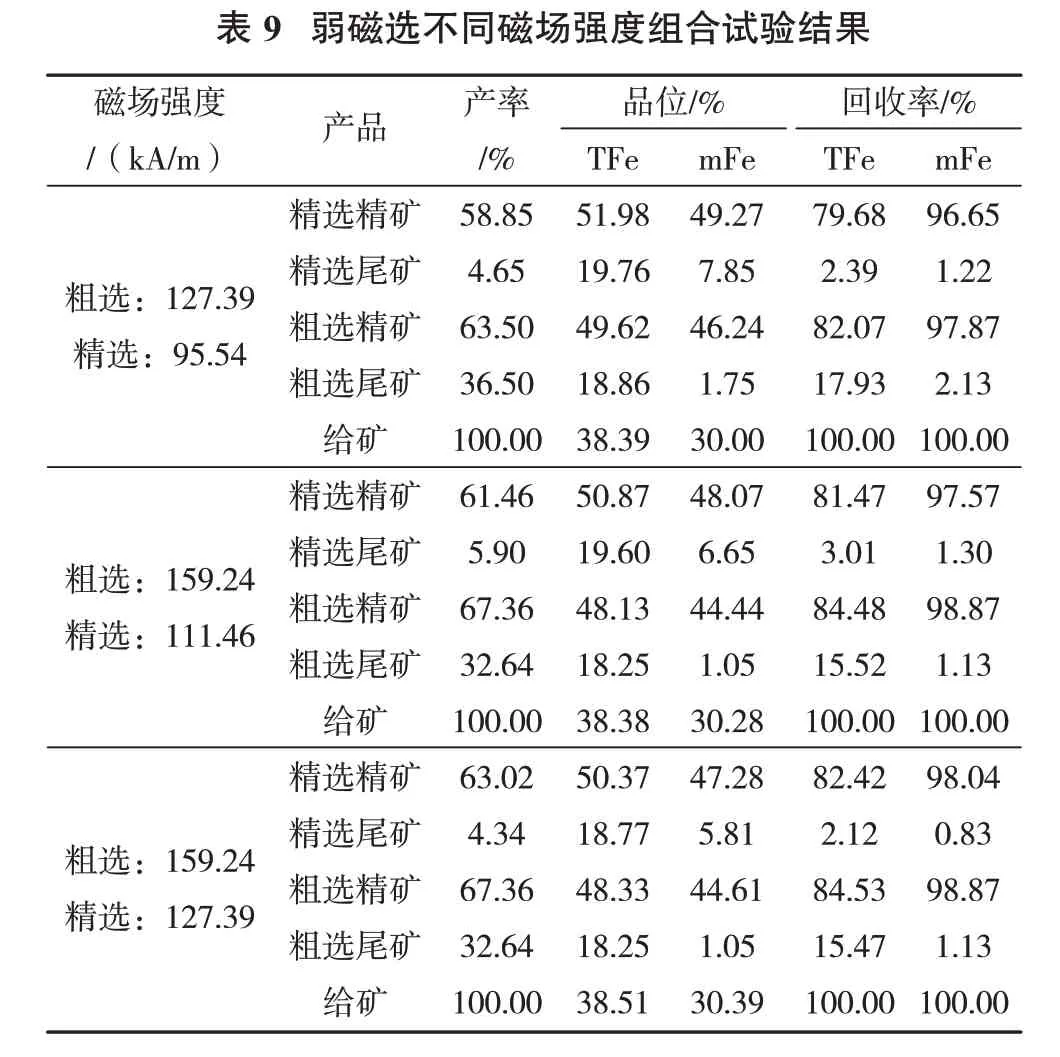

2.3.1 弱磁选不同磁场强度组合试验

对高压辊磨产品-3 mm样进行1粗1精弱磁选不同磁场强度组合试验,试验结果见表9。

?

由表9 可知,高压辊磨产品-3 mm 样经弱磁1 粗(磁场强度159.24 kA/m)1精(磁场强度127.39 kA/m),可获得产率63.02%、铁品位50.37%的精矿,精矿品位提高了11.86 个百分点,此时磁性铁回收率为98.04%,但全铁回收率仅82.42%,说明该混合铁矿石采用弱磁选时,弱磁性矿物未得到有效回收,大部分进入尾矿中造成金属流失。

2.3.2 弱磁选精矿检测结果分析

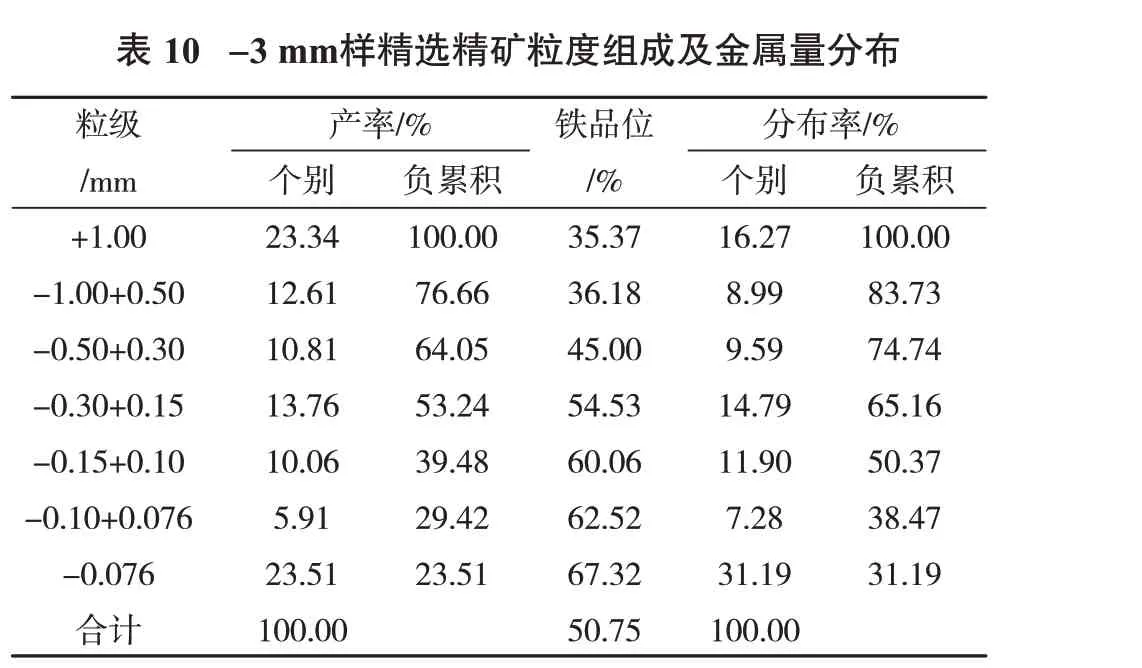

对表9 中-3 mm 样精选精矿检测粒度组成及金属量分布,结果见表10。

?

由表10 可知,高压辊磨产品-3 mm 样1 粗1 精弱磁选的精选精矿-0.15 mm 粒级产率39.48%、铁品位高达64.75%,-0.10 mm 粒级产率29.42%、铁品位高达66.36%,-0.15 mm 粒级筛分脱水可直接作为铁精矿。

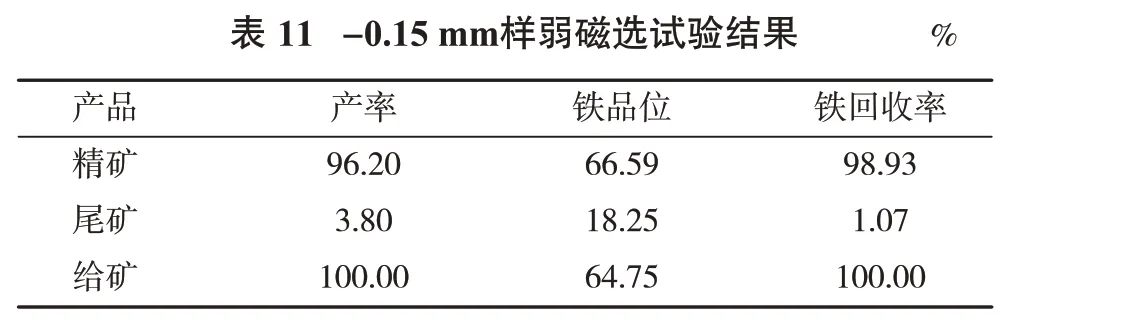

为探索-0.15 mm 粒级铁品位进一步提高的可能性,对表10中-0.15 mm样进行磁选管弱磁选试验,磁场强度为95.54 kA/m,试验结果见表11。

?

由表11 可知,高压辊磨-3 mm 样精选精矿中-0.15 mm 粒级产品经弱磁选可获得产率96.20%(对原矿20.63%)、铁品位66.59%的铁精矿。

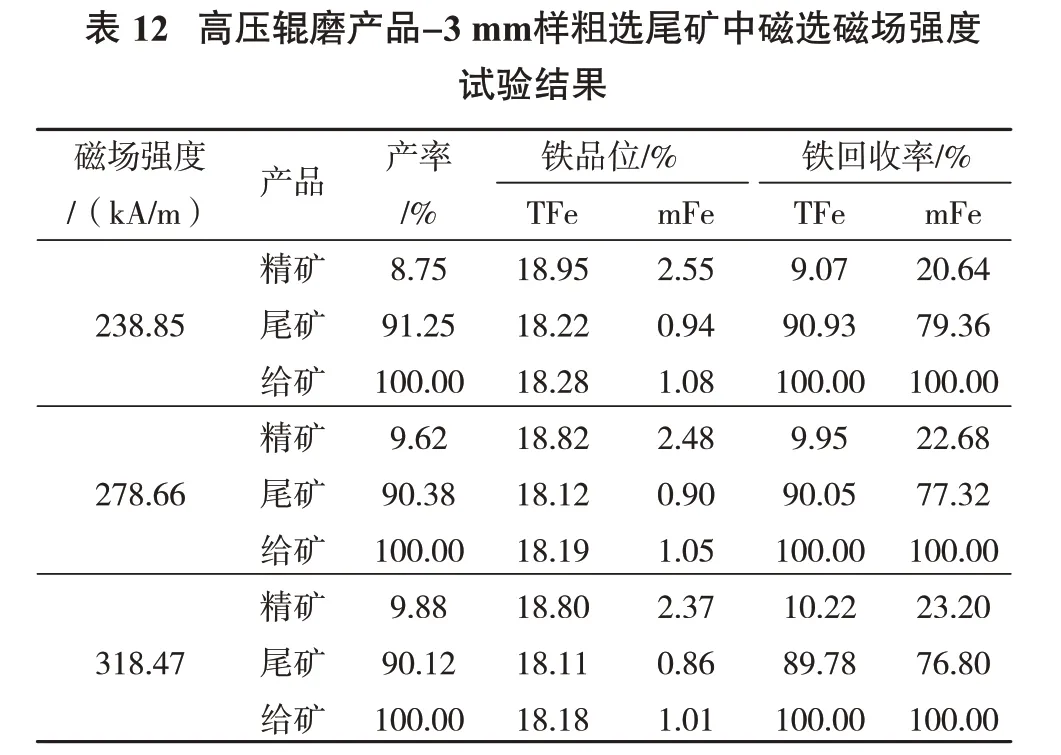

2.3.3 中磁选不同磁场强度试验

为探索粗选尾矿铁品位降低的可能性,对高压辊磨产品-3 mm 样粗选尾矿进行中磁选磁场强度试验,试验结果见表12。

?

由表12 可知,高压辊磨产品-3 mm 样粗选尾矿经中磁选(磁场强度278.66 kA/m),可获得产率9.62%(对弱磁选给矿3.10%)、铁品位18.82%的精矿,远低于赤、褐铁矿的理论品位,此时磁性铁回收率为22.68%(对弱磁选给矿0.25%),说明中磁选磁场强度偏低,不足以磁选出比磁化系数较低的赤、褐铁矿,只磁选出了低品位的贫磁铁矿连生体;继续增加中磁选磁场强度,精矿磁性铁回收率变化不大,说明剩余的磁性铁以微晶形式星点状嵌布在脉石或弱磁性矿物中。

2.3.4 强磁选不同磁场强度试验

对表12 中高压辊磨产品-3 mm 样中磁选尾矿进行强磁选磁场强度试验,采用SLon-750型强磁选机,棒介质尺寸6 mm,试验结果见表13。

?

由表13 可知,当磁场强度为796.18 kA/m 时,-3 mm 样中磁选尾矿经强磁分选获得了产率51.72%(对弱磁选给矿15.15%)、铁品位30.54%、铁回收率86.77%(对弱磁选给矿11.97%)的精矿;说明中磁选尾矿中的弱磁性含铁矿物经强磁选得到了有效回收,尾矿品位降低到4.99%,但强磁精矿品位仅为30.54%,比磁化系数与赤褐铁矿相近的弱磁性硅酸盐矿物可能进入了强磁精矿。

2.4 强磁选精矿隔渣—重选得精探索试验

研究资料表明,赤褐铁矿和弱磁性硅酸盐矿物虽然比磁化系数相近,但二者的密度有较大差异,对强磁精矿可尝试采用重选进行分离。对表13 中-3 mm 样强磁精矿进行隔渣—重选得精探索试验。首先采用筛孔尺寸为0.5 mm 的筛子将其中的+0.5 mm粒级筛除,-0.5 mm 样进行重选探索试验,试验流程为1 粗1 精,重选所用设备为XCY-73 型1 100 mm×500 mm 摇床、ϕ600 mm 螺旋溜槽。试验结果见表14~表16。

?

由表14可知,强磁精矿+0.5 mm 筛上产品产率为7.27%,远低于高压辊磨产品+0.5 mm 产率27.66%,说明该混合铁矿石在+0.5 mm 时,弱磁性赤褐铁矿与磁铁矿大多以集合体形式存在进入弱磁选精矿,只有少量与磁铁矿解离的赤褐铁矿集合体进入弱磁选尾矿。由表15、表16可知,高压辊磨产品-3 mm 样强磁精矿经隔渣,筛下产品摇床重选可获得产率32.36%(对弱磁选给矿4.55%)、铁品位65.45%的精矿;筛下产品溜槽重选可获得产率32.10%(对弱磁选给矿仅4.51%)、铁品位62.60%的精矿,说明-0.5 mm 粒级时大部分赤褐铁矿和弱磁性硅酸盐矿物已经解离,利用二者密度差异采用重选方法可得到合格铁精矿。

3 混合铁矿石预选推荐流程

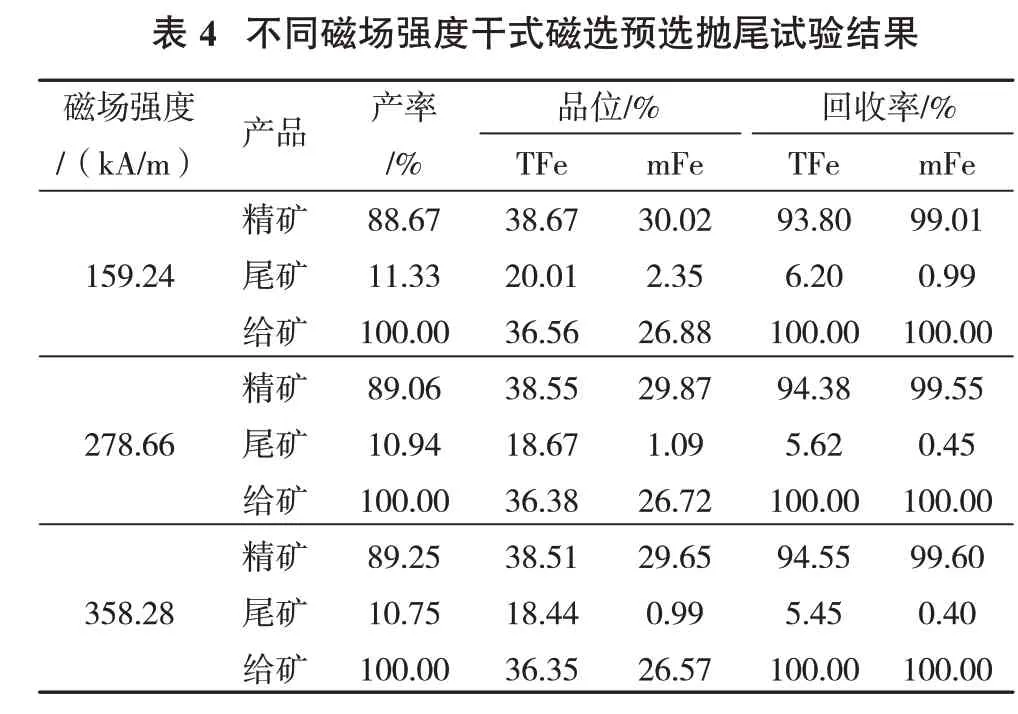

综合上述试验结果,为提高金属回收率和降低入磨矿量,在常规破碎段不考虑预选抛尾,直接高压辊磨闭路超细碎至-3 mm 后,采用湿式弱磁选+SLon高梯度强磁选粗颗粒抛尾。该铁矿石预选工艺推荐流程见图5。

4 结 论

(1)国外某混合铁矿石全铁品位36.59%,磁性铁中铁含量26.85%,主要以磁铁矿形式存在,磁性铁分布率73.38%;其次为赤褐铁矿和硅酸铁,铁分布率分别为14.89%和11.40%。其中,磁性铁和赤、褐铁矿二者铁分布率高达88.27%,是该铁矿石需要回收的主要有用铁矿物。

(2)该混合铁矿石高压辊磨产品-3 mm样强磁精矿经隔渣,筛下产品摇床重选可获得产率32.36%、铁品位65.45%的精矿;筛下产品溜槽重选可获得产率32.10%、铁品位62.60%的精矿,说明-0.5 mm 时大部分赤褐铁矿和弱磁性硅酸盐矿物已经解离,利用二者密度差异采用重选可得到合格铁精矿。

(3)基于尽量简化工艺流程及节能减排的宗旨,该试验推荐原矿常规破碎—高压辊磨(-3 mm)—湿式磁选+SLon高梯度强磁选粗颗粒预选抛尾—筛分脱水—筛上粗颗粒精矿磨矿—筛下矿浆弱磁选+重选直接拿精工艺流程,作为该混合铁矿石的原则预选工艺流程。