上向进路充填采矿法充填接顶方案优化

2024-03-26温龙新杨晨晖

温龙新 杨晨晖 焦 鹏

(南京银茂铅锌矿业有限公司)

上向进路充填采矿法回采率高、安全性好,能够适用于各类复杂地质情况的矿体开采,在金川二矿区、会泽铅锌矿等诸多国内有色金属矿山得到广泛应用[1-6]。该采矿方法的核心工艺在于回采进路的充填接顶,即采用固化后的充填体替代原岩矿柱支撑采场顶板,以确保相邻回采进路的安全。而接顶率则成为上向进路充填法应用的重要指标,直接关系到充填成本及安全性。本文以南京栖霞山铅锌矿为研究背景,对进路布置方式及充填组织进行优化,以期解决上向进路充填采矿法接顶率不足的问题。

1 工程背景

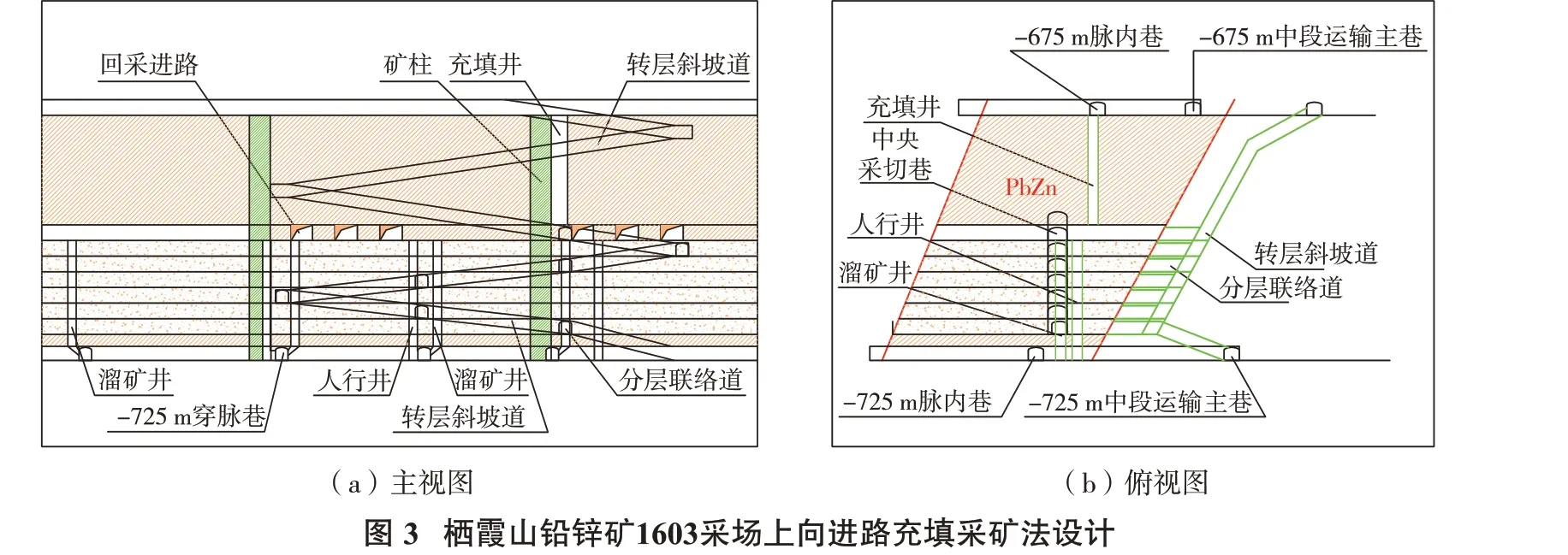

南京栖霞山铅锌矿是华东地区最大铅锌金属矿山和国内最早的无尾矿库、无废石堆场、无废水排放的矿山。矿山年采选生产能力35 万t,采用平硐+盲竖井开拓,中段高度50 m,采矿方法为上向进路充填采矿法和上向水平分层充填采矿法,采场沿脉走向布置,长度为40~50 m,宽度为矿体厚度,采场底部留有5 m 厚底柱,单层回采高度3 m,回采结束后架设顺路溜井并进行尾砂胶结充填。为提高回采率,降低采矿安全风险,矿山在井下-725 m 中段1603 采场试验和应用了上向进路充填采矿法。试验矿段在平面上位于-725 m中段42~44勘探线,在垂直纵投影上位于-675~-725 m 水平,试验矿段沿走向长54 m,宽度为矿体厚度,-675 m 中段矿体从42 线50 m 向南西至44 线收缩至20 m;-725 m 中段42~44 线水平宽度约20 m,但44 线以西由于受构造影响,矿体急剧收缩,中段高度50 m,呈脉状产出,总体倾向北西向,上盘从稍向北西倾,到反转以小角度倾向南东向,倾角70°~90°。矿体下盘灰岩和矿体属中等稳固,上盘粉砂岩、页岩、泥灰岩受构造影响欠稳固。

上向进路充填采矿法充填作业时,每条回采进路开口处架设密闭式充填挡墙,在回采进路中安装充填管和排气管,对单进路进行强制充填接顶[7],该方式充填接顶情况难于观察,且最后接顶时,由于充填管路中剩余充填料或洗管水的巨大压力,极易导致充填挡墙泄露料浆甚至被冲垮,造成巷道污染。为解决充填接顶和充填挡墙的矛盾,将充填挡墙设计成钢筋混凝土挡墙,不但成本非常高,施工工期也较长,充填是否接顶只能依靠一些设计更为复杂的监测装置。充填接顶的成本高、工艺复杂,导致上向进路充填采矿法这种安全性能良好的采矿方法应用率并不高。充填接顶方案如图1所示。

2 回采进路充填接顶优化方案

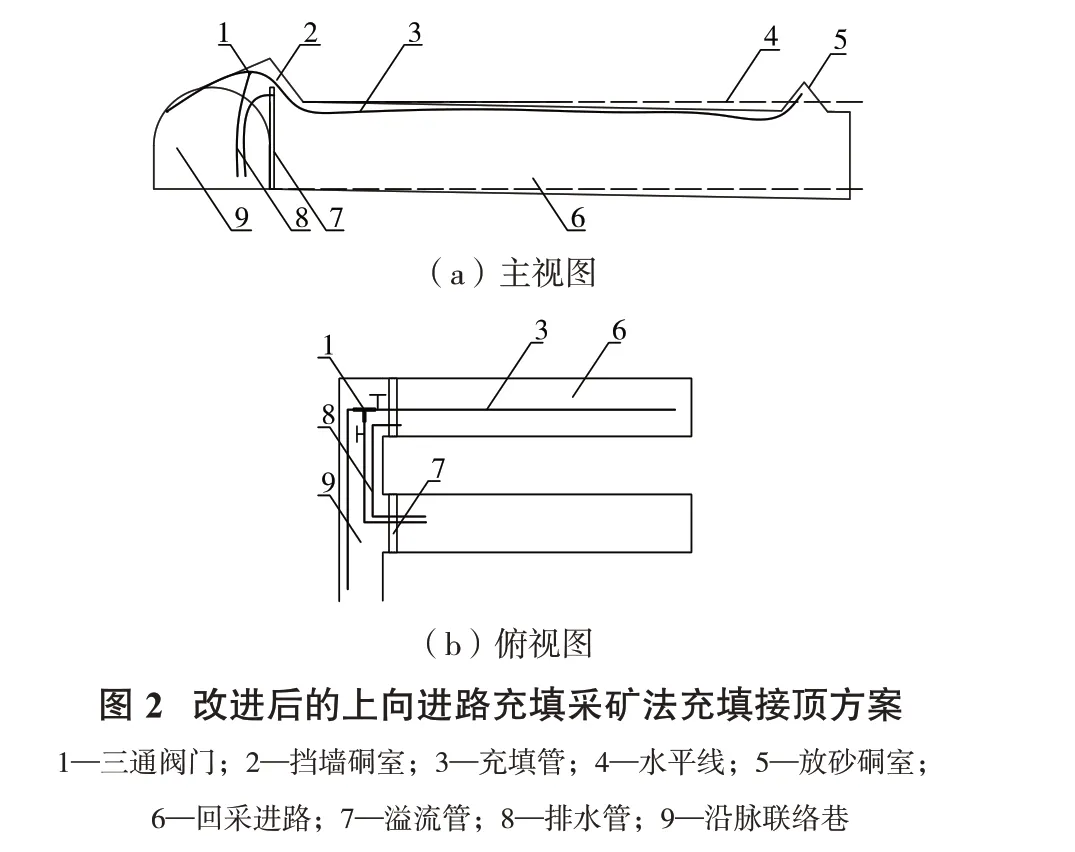

为提高充填接顶效果,并增大一次充填量,提高充填作业效率,南京栖霞山铅锌矿对上向进路充填采矿法的接顶方案进行了改进,具体方案如下:

(1)每个回采进路由开口处下向施工,坡度-1%~-5%,回采进路迎头处顶板低于开口处顶板30~60 cm,如回采进路长度小于25 m 时,可在各条回采进路迎头施工垂直进路走向的充填巷,贯通相邻的2~3条回采进路。

(2)在距离回采进路迎头2~5 m 处顶板,或在充填巷内中间点的顶板处斜向上挑顶1.5 m,形成三角形的放砂硐室,将充填管道沿进路顶板或充填巷顶板引至放砂硐室处,并将充填管道出口牢固悬挂于放砂硐室顶板处。

(3)在回采进路入口与主联络道相交处,斜向上挑顶1.5~2 m,形成挡墙硐室,并在最高点对应位置架设上部敞开式的充填挡墙,充填挡墙上沿高出回采进路顶板0.3~0.5 m。充填管道沿挡墙上沿进入回采进路,并在回采进路入口外安装三通阀,三通阀的支管引入待充填空区或缓冲池。在距充填挡墙上沿0.2 m 的高度安装直径与充填管道相同的泄水管,泄水管引入相邻的待充填空区或缓冲池。

(4)回采进路采用尾砂胶结料分次充填,充填料浆浓度不低于65%,每次充填前后,用三通阀将引管水和洗管水排入待充填空区或缓冲池。接顶充填之前的倒数第二次充填时,洗管水直接排至充填区域,不再用三通引入待充填区域或缓冲池。但倒数第二次充填后,回采进路入口处的充填料浆液面与该处顶板的高差不应大于1 m。

(5)最后一次接顶充填时,引管水直接排入回采进路,以确保管路畅通,充填料浆浓度及灰砂比应当提高等级,即充填料浆浓度不低于67%,灰砂比不低于1∶4。由于充填料浆密度大而引管水的密度小,因此引管水会漂浮在充填料浆之上,且最后会由泄水管排出进路或由充填挡墙渗出进路。

(6)最后一次接顶充填时,人员在充填挡墙处观察充填料浆的液面上升情况,当充填料浆的液面超过进路入口处的顶板高度时,打开三通阀将管道内剩余尾砂料及后续洗管水排入待充填空区或缓冲池,同时停止充填作业。由于充填管道中充填料浆存在一定的压力,因此当回采进路迎头处接顶后,充填料浆会在压力的作用下,由回采进路的迎头向回采进路开口处流动,在此过程中排出进路内空气,实现充填接顶。局部顶板不平整而存在空区时,由于布置在进路顶板上的充填管道在充填料浆流动过程中存在一定的振动,并将这种振动作用传导至该区域的充填料浆,因此会加速将顶板不平整区域的空气排出,实现最终的高效充填接顶。

改进后的上向进路充填采矿法充填接顶方案如图2所示。

3 优化实例分析

3.1 矿山试验

为回采试验矿段矿体,矿山在试验矿段布置了相应的采准工程,包括2 个溜矿井、2 个人行井、2 个充填通风井、1 个采区斜坡道。试用时,在试验矿段的42~44 勘探线垂直矿体布置12 条采矿进路,并沿脉走向在矿体上盘和底盘布置了2 条采切巷。试验矿段采矿进路设计规格为4 m×3 m(宽×高),顶板为1/4 三心拱,进路坡度为2.5%下坡施工,采切巷设计规格为4 m×5 m(宽×高),顶板为1/4 三心拱,水平坡度施工。采用脚手架、木板及土工布架设成充填挡墙,充填管悬挂在采切巷顶板上并安装排放冲洗管水的三通阀。充填材料为选矿全尾砂和42.5 级普通硅酸盐水泥,一期采矿进路充填灰沙配比为1∶3,二期采矿进路正常充填灰沙回采配比为1∶6,胶结面充填灰砂配比为1∶4,充填浓度为70%,单日充填量约300 m3,采矿方法如图3所示。

3.2 优化结果

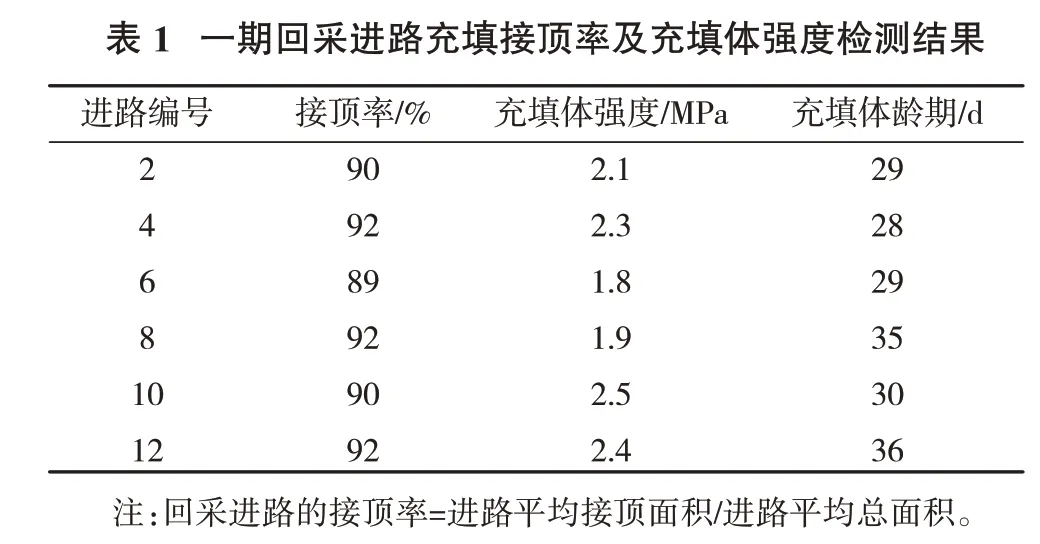

为了解该采场各一期回采进路充填接顶情况,矿山在二期进路回采时对一期进路的接顶情况进行观测和统计。矿山同时对各一期进路被揭露的充填体进行了单轴抗压强度检测。相关统计和检测结果如表1所示。

注:回采进路的接顶率=进路平均接顶面积/进路平均总面积。

优化后的充填接顶方案在南京栖霞山铅锌矿试用,有如下优点:

(1)接顶率高。由于回采进路呈下坡布置,且充填管道出口布置在进路迎头区域,在最后一次接顶充填时能够有效排出进路内气体,利用充填料浆压力实现自然充填接顶。同时由于充填挡墙上部为敞口式,也能够便于人员清楚地观察到充填接顶情况。

(2)安全性好。充填挡墙为敞口式,能够消除充填接顶时充填管道及回采进路内的料浆及空气压力,不会造成充填挡墙受压漏浆或被冲垮。

(3)充填成本低。充填时采用常规的木挡墙或沙袋砌筑挡墙即可,无需砌筑成本较高的混凝土挡墙,同时无需设置大量监测接顶情况的仪器仪表及其他装置,充填接顶为自然接顶,无需高压泥浆泵注浆强制接顶或者二次爆破强制接顶。

(4)工艺及施工管理简单,易推广。各项充填接顶的措施简单,仅需进行2次挑顶形成高于进路顶板的硐室,然后利用管道压力及进路倾斜顶板实现自然接顶,无需其他过多辅助设备和装置,充填挡墙为常规挡墙,便于推广。

4 结 论

(1)针对传统上向进路充填采矿法所存在的充填接顶的成本高、工艺复杂等问题,提出优化方案:在回采进路迎头处挑顶形成三角状砂硐室,同时在回采进路入口处挑顶并架设上部敞口式充填挡墙;充填管道内的料浆压力及回采进路顶板的自然坡度共同实现充填接顶,针对局部不平整顶板区域空区情况,利用充填管道流动产生的振动将空气排出,从而提升局部接顶率。

(2)矿山布置采准工程对优化方案进行试验,通过对回采情况进行观测与统计,发现充填接顶率显著提高,安全性好,工作人员易于观察,同时具有充填成本低、易于推广的优点。