新城金矿破碎岩体巷道涨壳端锚中空注浆锚索支护试验

2024-03-26刘滨

刘 滨

(山东黄金矿业股份有限公司新城金矿)

新城金矿Ⅴ#矿体围岩类型主要为黄铁绢英岩化花岗闪长质碎裂岩,矿体受成矿前和成矿中构造所控制,矿化强度与蚀变岩的破碎程度、成矿裂隙发育程度密切相关。成矿裂隙发育、岩石破碎强烈地段是矿石品位较高的地方,也是进行采矿生产的主要区域。采场矿岩中的一些断层、节理等地质构造给矿区的生产带来了极大的安全隐患,尤其是极易发生微观上的影响,在受到爆破振动破坏,使矿体发生变化。

为提高破碎围岩巷道的支护效果,针对现有水泥注浆锚索施工工艺复杂、封孔效果差、水泥浆液养护前期承载力差及漏浆等问题,提出采用涨壳端锚中空注浆锚索加固破碎岩体巷道,提高矿山深部支护水平,在新城金矿深部破碎围岩巷道采用涨壳端锚中空注浆锚索进行了现场工业试验,来验证涨壳端锚中空注浆锚索加固破碎岩体中的机械锚固性能和注浆效果。

1 工程概况

通过对新城金矿现场工程地质调查发现,Ⅴ#矿岩稳定性比较复杂,从揭露的坑道看,矿岩破碎、节理裂隙发育、岩体强度低,且节理内充填蚀变物,该蚀变物受水影响较大(遇水后其膨胀且产生滑腻)、蚀变岩石碎胀性低、易冒落。9-3北翼掘进头、8-3南翼掘进头及154 线尽头矿岩极其破碎、蚀变比较严重,导致顶板大面积垮塌。8-3 南翼运输巷改道及154 线停止掘进探矿均给矿山生产带来了重大影响,从-760~-930 m 均有巷道片帮、顶板层状剥落和楔形破坏的现象。在采用管缝锚杆支护的破碎岩体巷道亦有顶板层状剥落和楔形破坏的现象,致使支护失效,且随着新城金矿开采深度的增加和开采面积的增大,深部采动地压增加剧烈,导致深部巷道(采场)地压增大、变形强烈,垮塌、冒顶和片帮严重。深部采场及主要运输巷道穿越的黄铁绢英岩化花岗岩和闪长质碎裂岩,岩石松软破碎,遇水极易风化、膨胀、垮落,导致深部采矿及矿石运搬无法正常进行,深部巷道稳定性问题已成为制约矿山安全生产的重要问题之一。

考虑新城金矿生产实际,在不影响正常生产的情况下,新城金矿试验地点选在9-30 中段下盘运输巷和9-8中段斜坡道上坡段。9-3中段下盘运输巷钻孔施工处岩性主要为绢英岩化花岗岩,岩石单轴抗压强度Rc=17.2~84.8 MPa,属坚硬—半坚硬岩石,RQD24.79%~35.83%,平均值28.73%,节理裂隙发育、岩体完整性差,现场已进行锚网喷联合支护[1]。9-80中段斜坡道上坡段钻孔施工处岩性为黑云母二长花岗岩、花岗斑岩,有少量脉岩及绢英岩化花岗岩,裂隙发育弱、岩石硬度大、强度高,饱和抗压强度42~61.43 MPa,平均55 MPa,属坚硬岩类[2-3]。巷道顶板围岩破碎,局部破碎夹层垮冒,现场已进行锚网、锚杆联合支护,暂未喷浆。

2 涨壳端锚中空注浆锚索加固围岩原理

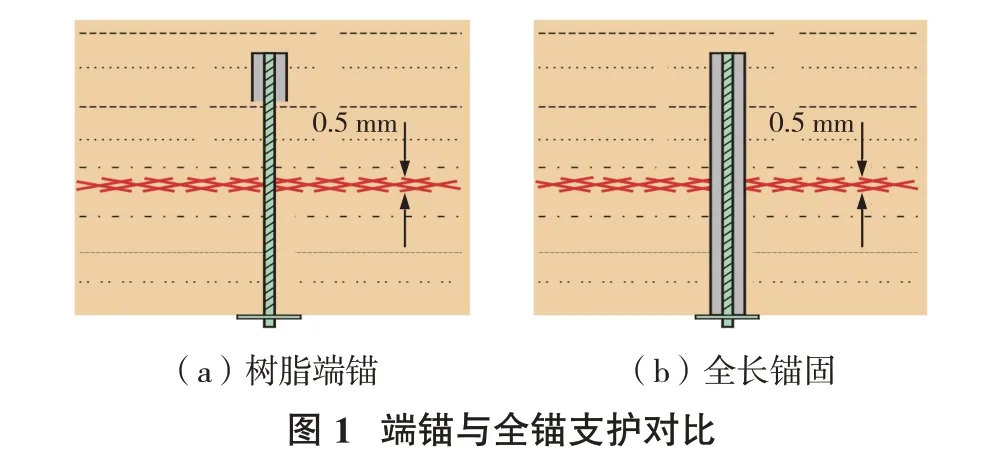

巷道围岩在地应力作用下发生破坏,往往沿层面或破裂面发生剪切错动,对锚索产生剪切作用。全长锚固加强了围岩与锚索的力学联系(图1),提高围岩的抗剪切变形能力。全长锚固以2 种方式对剪切错动产生约束[4]:一是直接以索体和锚固体的剪切强度提供剪切阻力;二是及时增阻以较大的轴向力增加层面上的正应力,从而提高摩阻力来抑制错动。

全长锚固的锚索受力变形集中在岩层出现变形破坏层位及相对应的局部范围内[5],而端锚的自由段全长均匀变形,较全长锚固变形范围大,对于相同岩层变形量,全长锚固支护荷载比端锚大。全长锚固锚索因围岩变形局部受力,当围岩变形量大时局部锚索发生塑性延伸,不同层位的围岩变形在不同层位锚索发生塑性变形。全长锚固消除了端锚锚索在非锚固段应力集中,将载荷进行了分散,提高了锚索的整体利用率。

涨壳端锚中空注浆锚索是原中空注浆锚索工艺基础上增加机械涨壳端锚性能,集机械式端锚与注浆全锚于一体,锚索安装先张拉预紧再注入锚固材料,实现锚索的预应力全长锚固。与端锚固锚索相比,预应力全长锚固提高了围岩的抗剪能力、支护系统的刚度及索体延伸率与利用率。

3 涨壳端锚中空注浆锚索试验材料

3.1 涨壳端锚中空注浆锚索

涨壳端锚中空注浆锚索规格为ϕ24 mm×6 300 mm,锥形涨壳锚头尺寸ϕ42 mm,最大张开ϕ63 mm,索体直径24 mm,破断力超过490 kN,延伸率大于5%。主要用于非煤矿山高应力集中区以及破碎区巷道的支护与加固。涨壳端锚中空注浆锚索技术主要特点:

(1)采用机械涨壳端锚,解决了大孔径树脂锚固三径不匹配问题,锚索安装后立即承载,预应力大于100 kN。

(2)索体采用高强螺旋肋钢丝加工,提高了索体的表面粗糙度及支护刚度,增加了锚索的锚固力和载荷传递特性。

(3)实现了在大孔径内锚注一体化,索体结构可实现高压注浆,提高锚索的锚固性能和注浆效果。

3.2 MZM-80无机复合注浆锚固料

MZM-80 无机复合注浆锚固料是一种中空锚杆(锚索)注浆全锚材料。拌合料最优水灰比1∶3,可在不封孔的条件下实现中空锚杆(锚索)全锚与裂隙填充,解决了现有纯水泥浆封孔难度大、围岩注浆量高、硬化收缩的问题。MZM-80无机复合注浆锚固料静止塌落度小、泵送阻力低、触变性差、早期强度高、后期固结强度大、充填体密实,呈膏体状,不含腐蚀性物质,对金属材料无腐蚀。

3.3 ZBQ-8/7型矿用动注浆泵

ZBQ-8/7 型矿用气动注浆泵具有压力高(20 MPa)、适应稠浆等突出优点,此外该泵为气动泵,体积小、质量轻、移动方便、拆卸清洗方便等优点,专用于高压注稠浆锚固料。

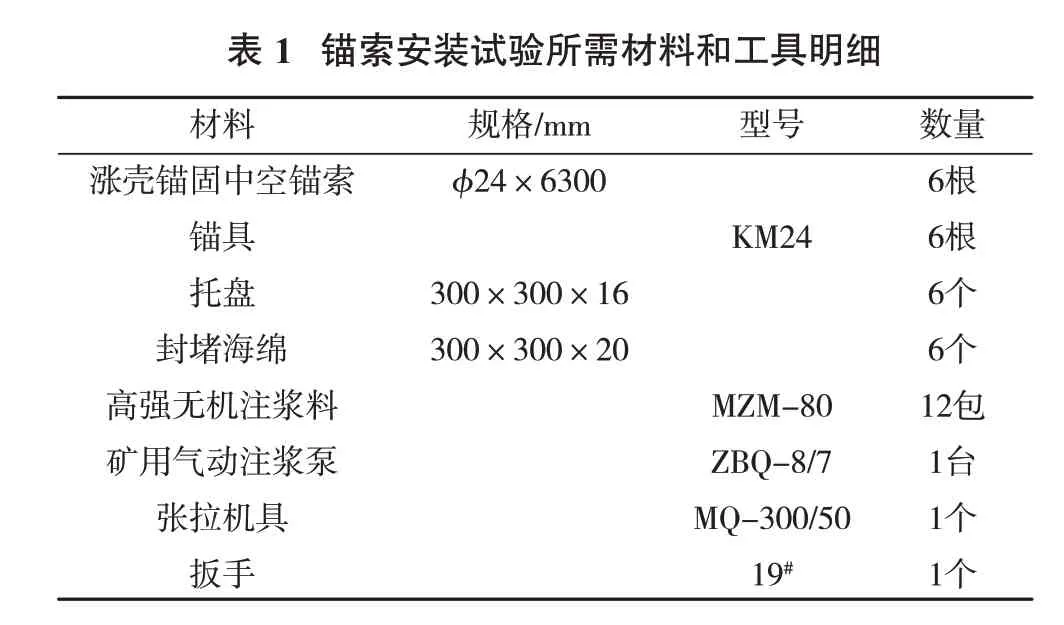

本次锚索安装试验所需材料和工具(不含钻孔施工)汇总见表1。

?

4 锚索支护现场工业试验

4.1 锚索孔施工作业

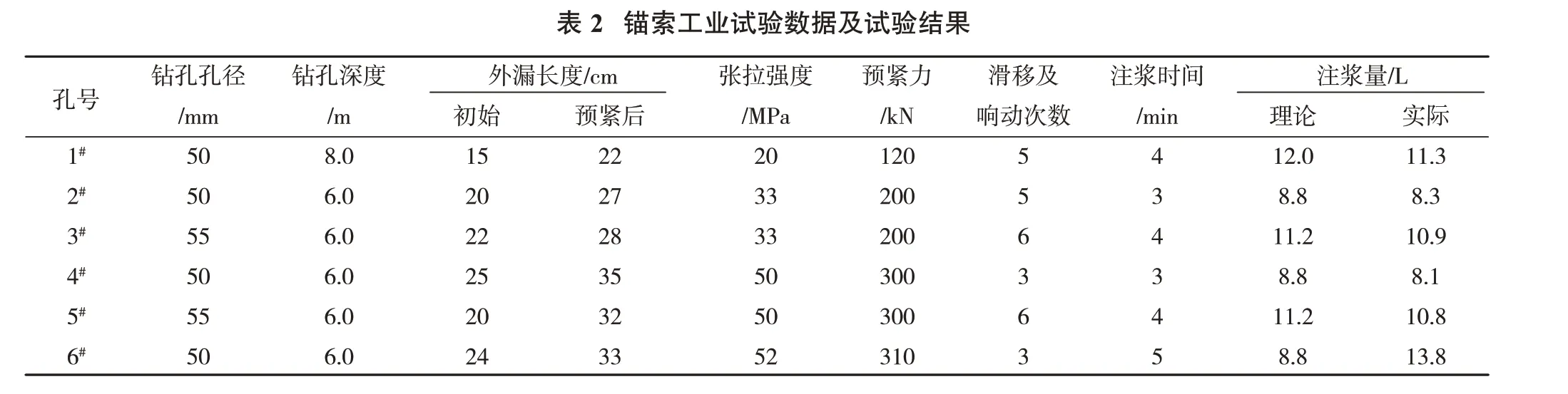

本次试验在2 处试验地点施工6 个锚索孔,孔深均在6 300 mm 以上,每处分别施工2 个ϕ50 mm 孔、1个ϕ55 mm 孔。本次试验钻孔施工由第二工程项目部承担,采用YG-90 型气动潜孔钻机,定制采购ϕ50 mm,ϕ55 mm 钻头各2 个。由于施工中2 个分矿风压均不足,施工效率较低,在三分矿单纯钻进时间近3 个班,在一分矿单纯钻进时间近2 个班。

4.2 锚索安装及注浆作业

试验在2 个地点进行,1#~3#试验钻孔在新城金矿9-8 中段斜坡道上坡段,4#~6#试验钻孔在新城金矿9-3 中段下盘运输巷。1#~3#试验锚索由于风压以及锚索没带安装弹簧等原因,最终拉力定为200 kN,4#~6#试验锚索最终拉力定为310 kN。涨壳端锚中空注浆锚索试验数据及试验结果见表2。

?

锚索张拉初期锚索增阻很快,在张力达到72 kN(压力表示数12 MPa)时,钻孔深部出现吭吭异响,压力表示数在10~12 MPa摆动。随着继续张拉,压力表示数在14~16 MPa 出现2 次摆动和异常声响后稳定并继续增大,最终在20 MPa时停止张拉,锚索张拉外移总长度7 cm。

5 试验结果分析

5.1 预紧力分析

涨壳端锚中空注浆锚索试验第一次试验达到预定的200 kN(受风压影响,200 kN 以后张拉力提高缓慢),第二次试验达到预定的300 kN,2 次试验锚索都能稳定达到预定预紧力,相对于第二次试验,第一次试验最大张拉强度为33 MPa(受风压影响),远小于50 MPa,但预紧过程中出现多次孔口和钻孔内部的滑动,造成表针读数摆动。由于第一次试验未安装弹簧造成涨壳打开不充分,拉动过程中涨壳与孔壁出现多次滑动。试验地点2 的岩石强度要低于试验地点1 的岩石强度,从最终的预紧效果来看,涨壳端锚中空注浆锚索完全满足2 个试验地段的锚固和预紧要求,稳定性高。

5.2 外移总长度分析

第二次试验与第一次试验相比,锚索的外移总长度要长4~5 cm,但整体上出现表针示数跳变的次数减少,因为第二次试验地点的岩层完整性差,裂隙比较发育,加上托盘与岩面接触不实,造成预紧过程中锚索外露部分的相对位移大。由于钻孔内岩面与涨壳的接触性较好,预紧过程中的滑动减少,指针摆动减少。

5.3 浆液流量分析

第二次试验注浆料比第一次注浆的稳定,未出现漏浆问题。第一次试验浆液受海水水质的影响,浆液流动性较强,注浆时孔口出现一定的漏浆现象,但经调整注浆料成分,第二次试验不再出现漏浆现象,做到了泵停浆停。实际测量的钻孔注浆量与理论注浆量有一定误差,出现孔口出浆后计算的实际注浆量小于理论注浆量,因为现场测量条件有限,无法测量实际浆液流量,只能通过测量注浆桶深度的办法来计算注浆量,导致误差较大。涨壳式机械注浆锚索设计出浆口在锚索的最顶端(钻孔最深部),加上浆液稠度大,黏滞阻力大,只要孔口出浆,保证锚索能实现全锚。

5.4 涨壳式机械锚索性能分析

涨壳式机械锚索对于孔径50,55 mm 的钻孔,均能正常工作,涨拉安装施工完全满足2个试验地段的锚固和预紧要求,但ϕ50 mm 的钻孔涨壳锚固注浆锚索的稳定性更高,并能节省注浆料。涨壳式机械锚索的预紧伸长量平均在5~10 mm,最终伸长量受地质条件和应用环境影响,且能方便实现预紧后注浆,注浆浆液稠度大,能保证实现全锚,施工简单易监测,不会出现封孔困难及孔内浆液流失等问题。MZM-80 注浆锚固料可以适应井下作业环境,在水灰比1∶3在不封孔的情况下实现锚索的全长锚固和封堵裂隙。

6 结 论

采用型号ϕ24 mm×6 300 mm 涨壳端锚中空注浆锚索在新城金矿井下生产区域进行了现场工业试验,验证了涨壳端锚中空注浆锚索在岩金矿山巷道围岩中的机械锚固和注浆效果,其支护效果优于传统注浆锚索,提高了对破碎围岩巷道的支护效果及深部支护水平。涨壳端锚中空注浆锚索在新城金矿深部破碎岩体巷道加固支护可行。