3DMine软件在罗河铁矿测量中的应用

2024-03-26王世松

王世松

(安徽马钢罗河矿业有限责任公司)

随着全球矿业市场的快速发展,矿山测量技术在矿业领域的作用日益凸显。地下矿山测量作为矿山生产管理、矿山设计、安全生产等方面的关键环节,对于保障矿山安全、提高矿山生产效率具有重要意义。然而,传统的矿山地质测量技术较为落后,缺乏良好的精准度,存在较大的测量误差,不仅跟不上矿山行业的发展步伐,也远远无法满足矿山地质测量工作的高精度需求[1]。

3DMine软件是一款基于三维激光扫描技术的矿山测量软件,能够实时采集高精度的三维空间数据,并在软件中进行数据处理和分析。其强大的地下开采设计、计算、成图功能操作简单,具有很高的实用价值[2]。结合罗河地下铁矿实例,探讨3DMine 软件在地下矿山测量中的应用,为地下矿山测量技术的发展提供有益的参考。

1 矿山测量技术及现状

1.1 传统矿山测量技术

传统的矿山测量技术主要包括矿区地形图测绘技术、矿山控制网技术、矿井贯通测量技术、联系测量技术等[3]。这些测量技术在过去的几十年里为地下矿山测量工作提供了重要的支持。然而,随着矿业市场的快速发展和技术进步,传统的矿山测量技术在精度、效率和成本等方面已经无法满足现代矿山生产的需求。钻孔法[4]、地质雷达[5]等方法在一定程度上提高了测量精度和效率。然而,在实际应用中可能存在以下局限性:

(1)精度较低。传统测量技术主要依赖于测量人员的经验和技术水平,而现代矿山生产对测量精度的要求越来越高,这使得传统测量技术的局限性愈发突出。

(2)效率较低。需要较多的人工操作和数据处理,测量效率较低,难以适应现代矿山生产的要求。

(3)实时性较差。传统测量技术往往只能获取静态的测量数据,难以满足现代矿山生产对实时性的要求。

(4)数据存储及处理不方便。地下矿山测量涉及大量的数据,包括钻孔数据、地质勘探数据、地质模型等。传统方法通常采用纸质或电子表格记录,这导致数据存储、查询和管理不便。

1.2 3DMine测量技术

地下矿山测量采用多种技术手段和方法,但3DMine软件可以实现对多种数据源的整合和可视化展示,提高了数据管理效率。同时,三维地质建模是实现矿山信息化的必要环节,对提高矿山的管理水平和经济效益也具有重要意义[6]。

地下矿山测量的最终目的是为矿山设计、规划及开采提供依据,安全监测是矿山测量的重要任务之一。然而,传统的测量方法在实时监测方面存在局限性,随着物联网、大数据等技术的发展,地下矿山安全监测逐步实现了实时化和智能化。3DMine软件可以实时接入各类监测数据,为矿山安全提供有力保障。在实际工程中,测量结果往往需要与工程设计、安全评价等多方面进行结合。3DMine 软件具备与CAD 等软件的集成功能,有助于实现测量结果在实际工程中的应用。

2 罗河地下铁矿应用实例

2.1 罗河铁矿地质条件

罗河铁矿矿体埋藏深、规模大、赋存条件复杂、水文地质条件复杂、原岩应力大且水平应力起主导作用等,会使得罗河铁矿矿体开采诱发的开采效应显现规律变得非常复杂。罗河铁矿总体分二期建设,一期开采东区,二期开采西区。一期设计规模为300 万t/a矿石,开采范围为-620 m水平以上。

随着矿山地下开采范围扩大,地下采空区空顶面积增大,充填不完全或充填体强度较低导致其被压实,且由于顶板岩体强度较大,所以顶板采动裂隙发育高度较大,采动可导致断裂的活化,易发生危险。因此采用数字化设备测量与采集采空区数据,并将数据处理后导入3DMine 软件,以此实现监测采空区的变化等一系列功能。

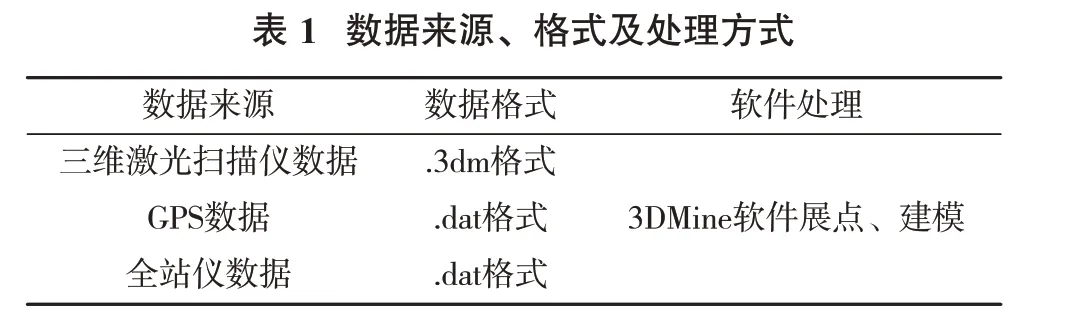

2.2 三维空间数据处理

测绘数据来源受限于所使用的测绘仪器,目前罗河铁矿主要使用的测绘仪器包括全站仪、水准仪、GPS、井下三维激光扫描仪等。以上外业采集测绘数据,因采用测绘仪器不同,形成的数据格式有所差异,因此需要将不同格式数据,统一处理导入3DMine软件进行数据展点、成图、建模处理。数据来源、格式及处理方式见表1。

?

除此之外,后续还要对3DMine 软件测量数据底图进行处理,包括数据导入、成图、建模、计算等主要工作步骤。测量数据导入3DMine 软件后,经过标准化成图,形成打印图纸。通过测量数据底图结合,形成新的测绘数据底图,并建立测量三维模型。包括巷道、竖井、斜坡道、采空区三维模型等;随着生产的不断进行,测量模型也不断更新,新老测量模型进行对比,利用3DMine 软件进行工程量计算、出图、出表工作。

2.3 建模过程分析

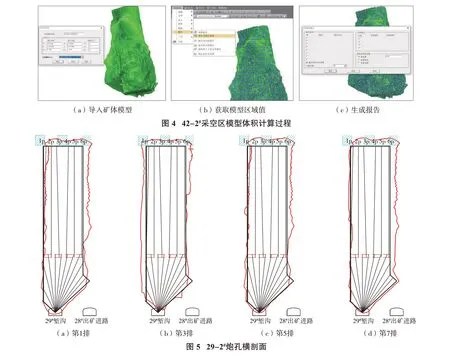

以罗河铁矿41-2#采空区为例,结合3DMine进行数据采集及三维模型建立,得到其点云数据图、线数据图、实体图、实体剖面图,如图1所示。

采集到的点数据转换成图形后有些杂点、噪声点,需要手工删除,以确保采空区边界的可靠性,如图1(a)所示;此时需要进一步剔除并将这些点云数据扫描成线,将点云数据转换成线数据,随后达到图1(b)中的效果;将部分不合理的线数据进行剔除后,连接每条封闭曲线形成一个完整的采空区实体模型,随后全选“点文件”“线文件”,确定以此生成三维模型,并将三维模型另存为3DMine格式文件,完成三维建模工作得到真实准确的空区模型,如图1(c)所示;在图1(d)中,通过每个剖面的高度差距可以及时了解到采空区的不稳定区域,从而预防井下事故的发生,为安全生产提供了保障。

2.4 模型剖面分析

3DMine 软件可对采空区模型进行任意剖面切割,通过剖面图可以直观地展示矿体的形状、大小、等特征,有助于了解矿体的地质条件。在3DMine 软件中可设置剖面的切割长、宽、高、间排距等,以42-2#采空区为例,每个剖面间距为25 m,如图2所示。

将A4,A5 切割剖面进行单独观察(图3),可直观发现一步采、二步采间相互关系,且相交位置为采空区垮落区域。通过3DMine 所展示的剖面图,可以得知这样的开采顺序能有效避免开采过程中大面积的垮落。因此,在矿山开采过程中,可以根据矿体的剖面图来优化开采方案,比如确定合理的开采顺序、开采方法和采矿设备等,并且根据矿体的剖面图,可以分析矿产资源的分布规律、品质以及可采性等因素,为矿产资源的开发和利用提供依据。

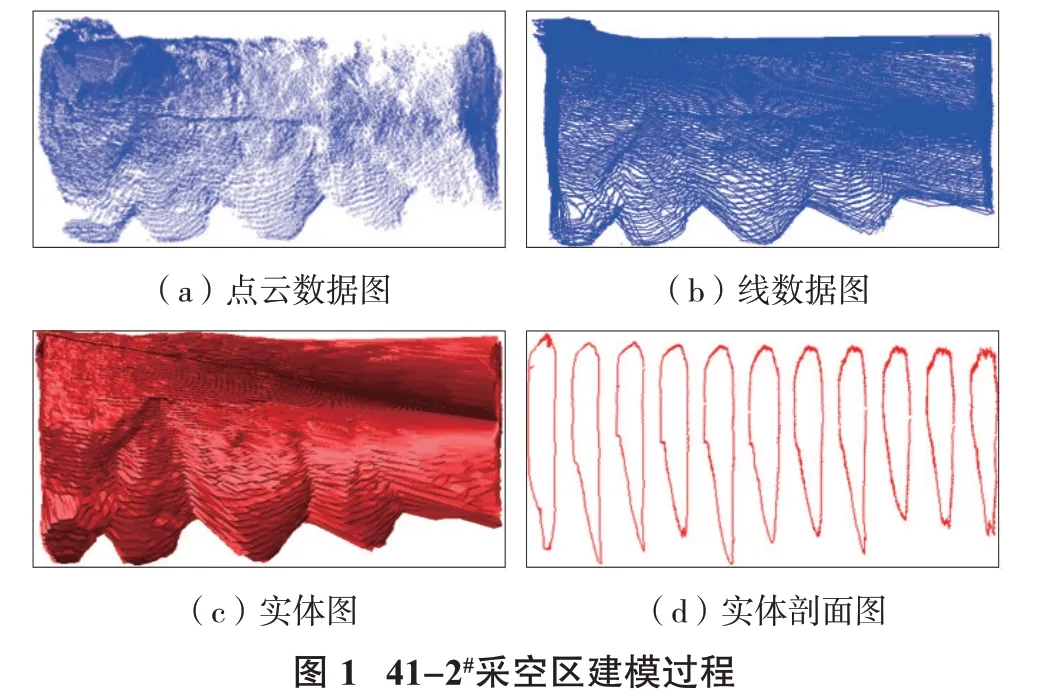

2.5 模型体积计算

3DMine 软件具有对采空区模型体积计算的功能,会对模型缺失处自动进行填充块体,并添加约束显示。(X,Y,Z)最小坐标为(531 100,3 433 200,-540),最大坐标为(531 200,3 433 400,-470),即圈定采空区长度为200 m,宽度为100 m,高度为60 m;为了尽量还原采空区,将块体尺寸比例设定为1∶1∶1;次级模块大小设定为(0.5,0.5,0.5),因为在靠近边界的约束部位,模块尺寸最小为次级模块尺寸,这样设定就减小了模型的大小,使大范围建立矿体和岩石模型成为了可能[7]。随后设置好体重系数(矿石比重)为3.65后,软件自动计算空区体积,如图4所示。

根据3DMine自带算法,其计算出的42-2#采空区体积为51 563 m³,质量为188 206 t,可为后续充填工作提供充填量参考依据。

2.6 超欠挖判断

利用3DMine 软件的可视化功能,可以将矿山的超欠挖情况以图形方式展示,以便于分析和判断,如图5 所示。图5 中规则线条为设计采场横剖面边界线,不规则粗线为扫描实测边界线。通过3DMine 软件可直观显示采场超欠挖情况,29-2#4排炮孔横剖面图设计与实际边界线相差较小,第1,5,7排剖面图右侧以及第3 排左侧有略微超挖情况。后续可以根据超欠挖分析结果,对矿山开采方案进行优化,以提高矿山开采的经济效益。

3 结 论

(1)传统的手工测量方法效率低、精度低,而采用数字化设备与3DMine矿业软件可以更加高效地处理数据。

(2)三维模型可以直观地反映出采空区或其他井下巷道的实际情况,准确提供一步采矿房位置,为二步采矿房开采设计提供有力数据支持。

(3)3DMine 软件可以准确提供充填空间体积与质量,为后续充填工作提供充填量数据基础。

(4)将设计的剖面线与实测的边界线导入3DMine 软件后可直观地分析出采场的超欠挖情况,以便优化爆破开采方案。