汽车注塑零件的皮纹开发与认可

2024-03-24伍文超

伍文超

摘 要:零件表面的皮纹是汽车零件的重要组成部分之一,是人与零件直接感触的部分,对汽车设计的最终效果有直观影响。本文从汽车皮纹的开发、皮纹的外观认可等方面探讨了汽车皮纹在汽车设计中的重要性,并结合实际案例分析了皮紋的开发与外观认可的过程和方法。研究发现,在汽车设计中,皮纹的开发需要考虑多种因素,包括材料的选择、皮纹的样式与纹理、以及与整车外观的协调等。此外,外观认可也是皮纹开发过程中不可忽视的一环,需要考虑到消费者的审美趋向、文化背景等因素。

关键词:皮纹加工工艺 光板件认可 脱模角度分析 尺寸验证 外观认可

1 绪论

汽车作为交通工具,其外观设计直接影响消费者的购买决策。而汽车零件的皮纹是影响汽车外观设计的一个关键因素。皮纹的外观美观、纹理清晰与整车外观协调等因素,都对消费者的购买决策产生重要的影响。因此,零件的外观皮纹效果成为汽车设计的重要软实力,在汽车开发过程中受到越来越大的重视,汽车零件的皮纹开发与外观认可的研究具有重要的现实意义。

2 皮纹的概念与功能

2.1 皮纹的概念

皮纹是生物表皮的纹路,是物体表面的特定纹路、图案或质地,由物体表面的形态、构造、材料、纹理等因素决定。如人类、动物、植物等表面的自然纹路;随着现代设计概念的扩展、和技术的进步,皮纹概念已不再局限于天然物品,各种新技术、新工艺、新材料等形成的表面纹理,也属于皮纹。

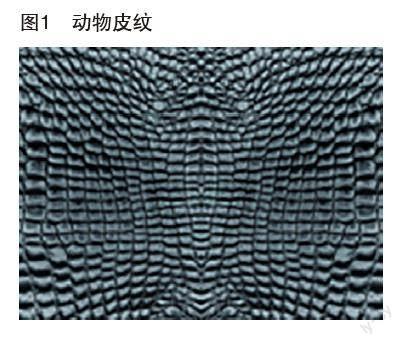

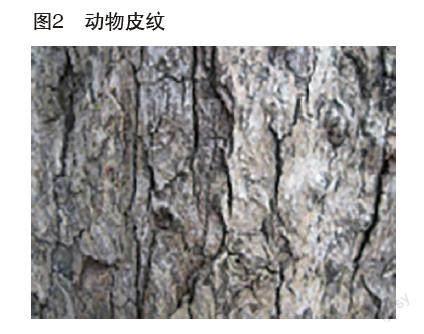

在汽车领域,皮纹主要在汽车内外饰零件上使用。皮纹效果主要是以各种纹理为主,通过重复细小排列的形状来构成的一种表面效果,塑料、皮革是其主要载体。以下是几种皮纹样式,如图1、图2所示。

2.2 皮纹的功能

在汽车领域,皮纹主要用于满足审美的装饰需求和提供保护的功能需求。装饰可以改善零件表面的视觉效果,赋予汽车造型精致细腻的美感;保护需求则可以改善成型效果和触觉效果,为零件在反复使用的过程中提供防刮擦、防污染、易清洁、增加附着和零件强度等功能保护,汽车内外饰的零件都是美感和功能的结合体。

2.3 皮纹的实现方法

汽车领域的皮纹主要通过模具进行加工,通过对模具进行腐蚀,使得模具表面形成各种类型的皮纹样式。模具的蚀纹主要有两种方式:物理蚀纹和化学蚀纹。物理蚀纹多采用喷淋式;化学蚀纹则是用化学药剂进行浸泡。

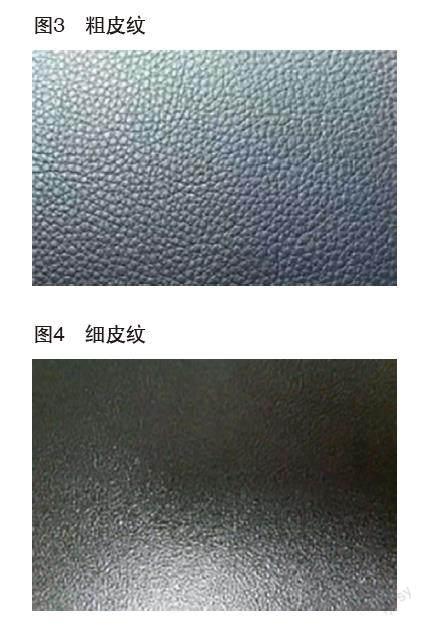

内外饰的塑料件大多采用的是浸泡式的化学腐蚀方式;对于汽车仪表板、门内板等表皮包覆的零件皮纹,则采用的是搪塑、模内成型等工艺。不同皮纹的加工方法,成本、效果等都有差异,具体方式的选择需依据车型的实际需求。 常见的汽车注塑零件皮纹主要有以下几种,如图3、图4、图5所示。

3 皮纹开发与外观认可

零件皮纹开发前,要定义零件的外观颜色和皮纹,并形成外观件清单,并制作颜色和皮纹标准样板。皮纹开发及认可的进展及结果需在外观件清单中实时更新。皮纹外观开发与认可主要包括光板件认可、皮纹区域制定、尺寸验证、皮纹面的设计变更确认、皮纹制作、皮纹认可、外观认可等组成。

3.1 光板件认可(皮纹前批准)

所有新开发的外观件注塑模具,都需要进行零件皮纹前表面批准,并遵循以下要求:

(1)光板件必须是正式工装生产的,且模具每个型腔的样件都必须提交;(2)光板件应是普通黑色或深色类型的颜色;(3)光板件是未经过任何处理的模具生产的零件,且未损伤;零件表面不允许任何处理,如喷漆、修整浇口和飞边;(4)应提供零件和其相邻零件的装配截图;

皮纹前表面评估中指出的外观问题视作不接受。零件表面质量包括但不限于以下问题:

(1) 分型线:模具分型面接触部分的夹线,包括普通分型线和零分型线。普通分型线:不直接可视,但是存在可以看到或者接触到的可能性的零件,分型线段差的高度需小于0.075mm。零分型线:消费者直接可视和直接接触的零件需要实施,后续需要把所有外观区域的模具配件装配在一起蚀纹。零分型线段差的高度需小于0.05mm。如图6、图7所示。

(2)缩痕: 零件在壁厚处出现表面下凹的现象。(3)熔接线:熔融塑料在模具型腔中以多股形式汇合时,因不能完全融合产生线状的痕迹。(4)飞边:大多发生在模具的分合位置上,有时发生在顶杆和镶块。

(5)浇口印:浇口不应该出现在A面上,应尽量放在装车位置不可见面,小零件在模具结构允许的情况下,可采用点胶或潜伏进胶的方式。

3.2 皮纹区域制定

虽然零件表面有皮纹外观定义,但其表面是由复杂曲面构成,一种皮纹无法详细定义所有区域的皮纹;受零件或模具结构影响,皮纹腐蚀也无法完全按照一种外观执行。此外,由于每种皮纹的深度和最小脱模角度不一样,模具在生产时会造成零件表面拉伤的情况。这些问题都需要在皮纹区域制定会议上讨论,并明确模具晒纹细节、形成签署文件予以记录。会议需讨论并制定以下内容:

(1)明确皮纹样式、深度、最小脱模角度,根据纹路的深度,确定出模角度,以免成型时拉伤。一般来说,纹路深度每增加13μm,脱模角度需增加1度。如果产品结构不可微调,必须确认是否可应用纹路深度渐变方案。如表1所示。

(2)零件供应商与模具供应商一起完成零件各区域的脱模角度分析,分析报告需体现至少7个梯度的脱模角度分析;如图8、图9所示。

(3)外观工程师结合脱模角度分析以及造型师、皮纹供应商的意见,给零件细节区域选择合适的皮纹样式,以及零件局部区域的深浅处理方式;(4)皮纹供应商根据外观工程师的意见,在零件上绘制各个区域的皮纹样式、皮纹深度、皮纹方向;(5)对有零分型线的地方,要进行特殊备注;对碰穿位置,需预留0.3mm至1mm的边距;(6)对有皮纹方向的零件,需检查周边对手件的皮纹方向是否一致;(7)将完成的皮纹区域零件,进行多角度拍照,并形成模具蚀纹规范文件,与会各方代表应确认并签署文件。皮纹供应商负责保留完成的实物零件,用于指导后续皮纹腐蚀的工作和核对皮纹加工完后的准确性。

3.3 尺寸验证

在模具蚀纹前,由于未进行零件间隙尺寸验证,零件皮纹腐蚀完成后装车,如存在间隙尺寸问题,往往会出现暴露的零件边缘部位与零件主体皮纹不一致的情况,从而影响造型美观。而且零件在皮纹腐蚀完成后,很难再对模具进行调整。为避免这种情况发生,还需对零件装配的间隙尺寸进行提前验证,验证通过后,才会启动皮纹腐蚀工作。

3.4 皮纹面的设计变更确认

在允许启动皮纹腐蚀工作前,如工程师发出影响蚀纹面的设计变更,而需对模具进行修整时,为避免模具报废,则需暂停皮纹腐蚀的启动工作。待确认变更对皮纹面无影响,并重新通过光板件认可、尺寸评估后,才能启动皮纹腐蚀工作。

3.5 皮纹加工

模具进行皮纹腐蚀前,为确保腐蚀后零件呈现最好的效果,需要解决模具相关问题:(1)皮纹加工前,皮纹供应商需获得主机厂的批准文件;(2)要蚀纹的模具,在送到皮纹供应商前一定要完全拆开;(3)蚀纹的区域抛光到600#-800#砂纸,细皮纹(15μm左右)抛光要求需达到#1000砂纸,除去火花纹、机加工痕迹等表面缺陷。 (4)模具蚀纹前的碰穿、插穿位需有准确的画线;(5)模具厂在蚀纹前对分模线、夹线进行处理,确保分型线无明显披风、段差,线痕达到主机厂的外观要求;(6)模具烧焊问题:蚀纹的区域不允许有烧焊,如确实需要烧焊,模具厂需提前将烧焊区域告诉皮纹供应商,皮纹供应商将会在酸性测试后通知客户烧焊的严重程度与建议的解决方案。(7)模具厂需确保同一套模具需要蚀纹的模件钢材保持一致。(8)产品筋位处如有蚀纹要求,一般建议在模具设计时设计成滑块或镶件的结构。

3.6 皮纹认可

皮纹认可,是对模具腐蚀完后的试模零件进行皮纹评审。皮纹后的零件,要满足5点评估要求:(1)每個模穴要提供两套样件,颜色需要是黑色或者深色颜色,样件必须产自量产模具,且不允许修整飞边,以确保提供真实的零件状态来进行评价;(2)为高效解决皮纹外观问题,供应商技术负责人或者模具负责人必须参加评审会;(3)主机厂设计部门释放的皮纹标准板,是皮纹评估的外观标准。皮纹样式、方向、深度、光泽需与标准板的状态一致或相近。(4)零件其他区域的皮纹,需与模具蚀纹规范表中的内容保持一致。(5)如果批准,一个样品会被签署后保留在主机厂,第二个样品会被签署后保留在供应商处或者他的二级供应商。

3.7 外观认可

皮纹批准后,需进行最终的颜色和光泽认可。不同主机厂,对外观认可的标准、颜色公差会有差异。零件获得最终外观批准的要求:(1)由于光泽影响颜色,在颜色评审前,必须通过光泽认可;对所有硬质材料,要求采用 60°光泽计测量,光泽度的目标值是内饰2.0,外饰3.5。对于IP和门上装的软质材料,光泽度的目标值是1.5。(2)颜色评审的样件需提供对应的dL, da,db颜色数据;(3)需从色相、饱和度、明度三个维度,进行颜色评估,结果以目视为准,数据为辅,并与标准色板目视无明显色差;(4)模具每个型腔对应的颜色都需要提供至少两个样件做评估;(5)零件在通过颜色光泽认可后,需要提供原材料批准的文件,才能获得最终认可。原材料的批准,指原材料的颜色是否获得批准,以及是否满足材料工程对于颜色耐久性的要求。

4 整车一致性评审

已满足单个外观批准公差的零件,由于存在上、下偏差的影响,为确保整体外观效果协调统一,还需对整车进行一致性评审。

对车身色的评审,采用外购件匹配车身。涂装车身通过颜色批准后,用车身同色的外饰零件与标准车身进行匹配,以确保车身整体颜色的一致性。

对内饰外观的评审,采用难可视件匹配易可视件,大件符合小件。对同种皮纹、颜色和光泽的零件,需校核是否与周边对手件的皮纹深度、皮纹方向是否一致,颜色、光泽度是否一致,如某个零件与周边零件出现明显的偏差,则需要对该零件的外观效果进行调整。

5 结论

汽车注塑零件的皮纹开发和外观认可,贯穿整车外观造型和工程开发的整个过程,在汽车的设计开发过程中发挥着重要作用,不仅能提高单个零件的设计品质,还能确保整车外观协调统一,从而提升产品竞争力。

参考文献:

[1]曹渡.汽车内外饰设计与实战[M].北京:机械工业出版社,2011.1.

[2]张志军.汽车内饰设计概论[M].北京:人民交通出版社,2008.9.

[3]张维合.汽车注塑模具设计要点与实例[M].北京:化学工业出版社,2016.7.