铝侧围外板滚边连接技术浅析

2024-03-24王彪

王彪

摘 要:很多汽车厂在车身上已经应用钢制零件与铝制零件的混合连接工艺,由于钢、铝材料属性的差异,导致不能采用常规的电阻点焊进行连接操作;本文针对某项目车身铝侧围外板与钢侧围内板连接需求进行工艺分析,该项目采用滚边工艺增加结构胶接的方式去解决铝侧围外板与钢侧围内板总成连接需求,既要考虑密封条、顶饰条、玻璃安装面对车身功能需求又要保证连接后的车身属性需求。

关键词:滚边工艺 摩擦单元焊 预装挂钩 结构胶 BOP SPR GEO点

1 前言

为了实现“炭达峰”、“炭中和”的双炭目标,各汽车企业已经把车身减重作为衡量产品设计优劣的重要指标,在保证车身安全强度和碰撞性能的前提下,尽量降低车身设计重量,从而降低汽车整备重量,降低能源消耗值;众所周知铝制零件与钢制零件比较有密度低、硬度弱、延展性强、抗腐蚀性高、导电性强等特性,由于两者特性差异在车身不同结构会存在一些钢制零件与铝制零件混合应用的情况,一般会使用SPR、FDS、摩擦单元焊(SRE)、胶粘等异种金属连接技术,但是此项目的铝侧围外板件与钢制内板采用这些连接工艺还存在一些车身结构技术上的难点,如采用标准FDS、SPR连接后侧门止口的厚度和长度无法有效配合卡接密封条,侧围内板为热成型材料屈服强度超过SPR钉子材料本身的强度,需要特殊材料与型号的钉子才可以完成连接增加了生产开发成本;因此考虑采用滚边工艺和结构胶粘接工艺去解决这些问题,为后续铝侧围外板和钢制内板混合应用的项目提供结构设计参考。

2 铝侧围外板滚边方案描述

汽车企业的侧围外板零件和侧围内板大多采用常规的电阻点焊进行连接,成本低、效率高、质量稳定;对于铝侧围外板与钢侧围内板连接则需要采用钢、铝异种金属的冷连接技术,还需要在连接位置增加结构胶,能够防电化学腐蚀作用,但是由于侧围内板是热成型零件屈服强度达到1300Mpa以上,无法用普通的SPR钉进行有效连接,普通钉模组合要求下板(侧围内板)的强度不能超出SPR钉材料本身的强度,否则无法形成有效的互锁连接点,达不到SPR要求的连接强度;所以铝侧围外板与钢侧围内板主要采用结构胶固化加滚边工艺进行连接;本项目在焊装合拼工位将车身零件(侧围外板、车身分总成、前顶横梁外板、后顶横梁外板)涂胶并由主拼夹具进行二次合拼形成车身外总拼框架,采用4mm尺寸特殊SPR钉进行预点定操作,在下一工序机器人对外板滚边操作与侧围内板进行连接。

2.1 工艺流程

铝侧围外板与钢侧围内板BOP结构考虑车身框架与门盖匹配精度,生产工艺流程采用“双主拼BOP”结构;即在生产线上分“内总拼工艺”、“外总拼工艺”(见图1、图2)。

2.1.1 内总拼工艺:

先将左侧围内板、右侧围内板、下车身、前顶横梁内板、中加强横梁,中后加强横梁、后顶横梁内板在内主拼预拼工位进行涂胶后预拼装操作,由抓手将侧围内板的预挂钩折倒与下车身、顶横梁形成车身分总成,依靠多个预挂钩进行预定位连接,再由输送系统将车身分总成输送至内总拼合拼工位进行GEO点连接(包括SPR、FDS、铝点焊工艺),此结构涉及到多个钢铝连接零件存在多种连接工艺方式,考虑铝点焊磁场对其它设备影响,要在时间操作上避免同时进行,完成连接操作后输送至下一补焊工位。

2.1.2 外總拼工艺:

输送系统将车身分总成输送至外总拼预拼装工位,在此工位将左侧围外板、右侧围外板、前顶横梁外板、后顶横梁外板进行涂胶后与车身分总成预拼装操作,由抓手将侧围外板的预挂钩折倒与车身分总成形成车身总成,由输送系统将车身总成输送至外总拼合拼工位进行GEO点连接(SPR、FDS、铝点焊、REW点),完成操作后输送至下一序滚边工位;(见图3)

2.1.3 滚边工艺

输送系统将车身总成输送至滚边工位,定位夹紧,机器人移动滚轮对铝侧围外板进行多次滚边操作,外板翻边角度由初始100度滚压至60度,再滚压至30度,再滚压至0度,需要滚压三遍才可以将止口翻边滚压到位(见图4),为了避免滚压后翻边朝一个方向产生偏移,需要正反方向往复滚压轨迹。

2.2 连接工艺

铝侧围外板与钢侧围内板合拼定位时由于合拼夹具定位机构的复杂性机器人滚轮可达性存在问题,无法进行GEO定位滚边操作,缺失 GEO滚边定位点,内外板之间还会有窜动风险;因此侧围在滚边前需要选择GEO点定操作,固定后再进行滚边和补连接工艺操作,后序连接工艺包括SPR、FDS、摩擦单元焊(REW)。

2.2.1 预固定GEO点工艺的选择,针对铝钢连接的位置采用SPR工艺进行,但是由于侧围内板总成采用双层热成型板材料(CR950/1300HS AS75/75)(见图示5),侧围内板各零件强度超过普通SPR钉的屈服强度,不能够形成有效的连接互锁结构,不符合制造技术要求,此SPR仅可以将其作为工艺固定点进行连接铝侧围外板,待后工序依靠滚边压合加结构胶的粘接力保证强度;一般SPR连接要求下板材料屈服强度≤600Mpa,侧围内板A柱材料屈服强度在1300Mpa,且是双层搭接结构更加大了SPR有效连接的难度,另外为降低止口搭接边的宽度为14mm,需要采用直径4mm的SPR钉进行SPR连接,GEO点的效果需要进行合模验证。

2.2.2 铝侧围外板门槛翻边与下车身门槛搭接采用FDS进行连接(见图3);选择GEO点与补打点,考虑车身总成门槛外板尺寸稳定性、工位节拍和设备能力等因素。

2.2.3 铝侧围外板A柱窗口搭接位置采用摩擦单元焊(SRE)进行连接(见图3);选择GEO点与补打点,考虑车身总成A柱外板尺寸稳定性、工位节拍和设备能力等因素;摩擦单元是通过SRE钢钉贯穿上层铝板,与下层钢板摩擦焊接,靠SRE钉帽固定上层铝板,实现上层铝板和下层钢板连接的工艺方法。

2.2.4 外总拼工位涉及到的工艺种类较多且这些连接点对后序滚边质量响较大,连接质量及稳定性尤为重要,为此合拼工位的GEO连接工艺点需要在试制阶段进行充分验证,修整参数确认连接可达性;(见图6)。

3 铝侧围结构功能描述

3.1 止口密封作用

因侧围门止口需要安装密封条用于车门密封防水作用,要求铝侧围止口外侧搭接面为平整面,否则将影响卡接密封条功能性,因此不能够采用FDS工艺进行连接,如果采用SPR连接工艺从钢板侧刺入铝板侧(车身内侧向车身外侧),SPR将在外板止口侧面出现SPR的小突起影响密封条的卡接面(见图7),所以SPR连接必须由铝板刺入钢板进行GEO点预固定操作,再进行铝滚边加结构胶连接,方可在后序满足密封条卡接密封作用。

3.2 预装配作用

因外总拼工位定位上件需求,需要在车身上增加预装挂钩保证在外总拼前工序进行预装上件操作,预装挂钩点详见(图示8);预装工艺可以简化外总拼工位上件定位操作步骤,提高生产节拍,简化生产线设备工装数量;预装配后在合拼定位时侧围零件可以在挂钩内进行少量窜动,重新找正定位销进行精定位,避免侧围与地板搭接过紧导致在合拼工位二次定位时发生定位孔变形。

3.3 加宽主副驾位置视野

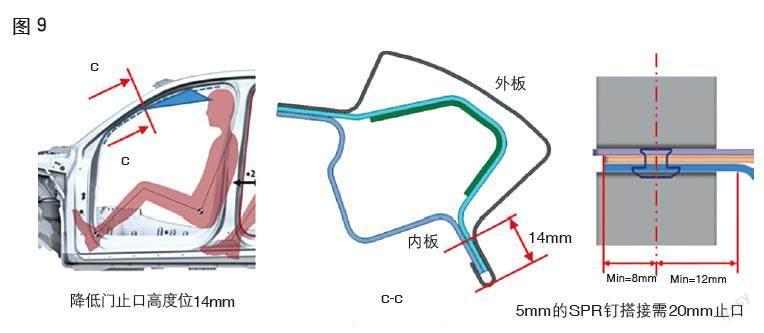

车身结构侧围A柱上段止口宽度直接影响驾驶人员对车窗外部查看的视野范围,当前采用了滚边结构形式可以有效降低搭接边尺寸为14mm,最大的保证司机、乘客人员视野宽度;如果采用5mm的SPR钉,则需要产品搭接边尺寸20mm的重叠量,才可以形成有效的搭接SPR点,加大了止口搭接边尺寸,同时密封条也会随止口加长而向下移动,从而减少了主副驾位置的可视范围。(见图9)

3.4 车身减重需求

铝的密度大约是钢的1/3,所以本项目侧围外板应用铝材料相比采用钢材将侧围外板减重26.7KG(单侧13.35KG),符合车身设计减重的基本原则,提高燃油经济性。

3.5 耐腐蚀作用

铝板相比与普通钢板据有更高的防腐性能,铝板与空气中的氧气接触后容易形成致密的氧化铝薄膜,能够有效避免零件进一步与空气发生氧化作用;从而可以提高车身外覆盖零件的耐腐蚀性能。

3.6 车身刚性需求

铝板相较与钢板零件抗拉强度较弱,因此为了满足碰撞刚性要求,需要在侧围内板总成采用高强度的热成型零件提高车身刚性需求(见图5)。

所以内外板搭接位置大量增加了结果胶,除了可以抗电化学腐蚀还可以极大的提高车身刚性,铝侧围外板与钢内板搭接位置涂敷了约12米长的结构胶。

4 铝侧围外板滚边设备

4.1 车身夹具定位系统

滚边操作时需要将车身定位夹紧,用于保证车身精度和稳定性,机器人滚边时滚轮对车身止口位置进行推压受力,车身止口在外推力的作用下存在倾倒、晃动风险;因此在滚边工位需要采用合拼工位的方式进行下车身定位夹紧,可以考虑在A、B柱适当的位置增加些辅助夹紧机构用来保证车身上部滚边的安全稳定性;

4.2 对轮滚边系统

车身定位夹紧后机器人手持对轮滚边工具组,对铝侧围止口翻边进行滚压三次(见图4);对轮滚边工具组由3套滚轮组构成,分别操作3次不同滚边角度,第一次用于100度至60度,第二次60度至30度,第三次30度至0度应用;(见图10)

4.3 滚边视觉扫描系统

铝侧围外板滚边操作时工装仅对车身进行夹具夹紧定位,并没有采用整体胎膜将铝侧围外板矫形固定;铝侧围外板相较钢侧围外板反弹大,翻边的尺寸偏差也较大,受到的影响也比较多,直接影响滚边后的止口高度,如果采用机器人固定轨迹进行滚边会导致车身精度发生偏差时机器人仍然采用车身坐标基准进行滚边操作;无法满足产品设计要求的滚边后止口长度,导致安装密封条时会产生密封不严缺陷;基于此考虑需要增加滚边视觉扫描系统,在滚边前进行止口翻边扫描,基于翻边高度角度进行滚边从而保证密封面的高度稳定;(见图11)

5 铝侧围滚边质量关注要点

5.1 GEO预固定点的数量、位置选择

控制外主拼工位预固定GEO点(SPR点、FDS点)数量、位置,滚边时侧围外板无胎膜外板止口翻边位置无有效定位机构,依靠上一序的GEO定位点固定侧围内外板零件位置,滚边作为外板补充连接工艺;所以预固定点的选取尤为重要,需保证滚边时内外板的精度和稳定性;

5.2 铝侧围外板止口精度

铝板包边对双层钢板进行包覆,内外板间隙窜动量也大,外板周圈零件止口高度也会影响滚边精度;滚边操作时外板容易偏离,导致止口在滚边后产生高度偏差,因此需要滚边头增加外板零件视觉引导,依靠R角向上的高度开始滚边的折倒位置;视觉引导要求来料外板零件精度符合要求,不能够超出公差范围,否则视觉引导将无法识别;

5.3 铝侧侧外板上件可行性

由于是双主拼BOP结构要保证侧围外板在合拼工位上件时有足够的避让间隙,因侧围外板较大较软与内板匹配搭接的面也多很容易上件干涉刮件,需要对侧围外板翻边高度、翻边边角度进行初始设置;(见图12)

5.4 涂胶质量要求

铝侧围外板与钢内板止口连接除了依靠滚边压合,更多的是依靠结构胶的粘接作用,所以结构胶的涂胶直径和涂胶位置尤为重要,这样可以使结构胶可以充分起到连接作用,在滚边压合后保证结构胶可以充分填充到贴合的板件内,避免缺失胶或者涂敷面不足产生连接不牢缺陷;(见图12)

5.5 滚边分段设计要求

止口滚边长度设计,要结合门止的形状进行设计,考虑与定位点和预挂钩位置错开,在门R弧度的位置考虑点定GEO点或者避让滚边,否则铝滚边会产生开裂,或者缺失SPR固定点空间,一般在直线段进行布置滚边,间隔30mm至360mm不等根据需求设置长度(见图13)

5.6 工艺设备投资分析

铝侧围外板与钢内板连接的几种工艺设备投资成本进行比较,滚边设备是最低的,标准设备SPR、摩擦单元焊设备、FDS设备等都比对边滚轮组高很多,所以从投资成本上分析滚边是较经济的,在满足连接性能的前提可以优选滚边工艺连接,但是需要考虑必要GEO点的分布;

5.7 铝板滚边开裂风险

铝滚边易开裂,包边R角越小就更容易出现开裂现象;因此要严格控制铝包边内板总成的贴合状态保持内板总厚度稳定;铝板材料的回弹性大,成型性也差,因此侧围的外板開角的角度也容易发生偏差;

5.8 GEO预固定点质量管控

热成型内板件搭接的预定位SPR点稳定性管理,由于侧围内板为热成型零件屈服强度比较高,因此用于预定位的GEO点的互锁值也不易保证,生产过程中需要将这些工艺连接点加强监控管理,否则脱开后将影响后续的铝板滚边质量。

6 结语

铝侧围外板与钢内板在国内车厂应用案例比较少并没有大量推广,本文结合笔者参与项目的实际经验针对铝侧围外板与钢内板连接进行分析,从工艺流程、连接工艺、结构优势、设备构成、关注要点等几个方面进行分析总结,对车厂在开发设计铝制零件应用时给予参考。