氯化氢合成智能化控制技术的开发及应用

2024-03-22李彪

李 彪

(云南天冶化工有限公司,云南 文山)

目前,国内氯化氢合成装置均采用DCS 控制技术,因为氯化氢气体纯度、游离氯含量在线检测技术成熟性和稳定性尚未得到行业的认可和普及应用,同时由于氯气、氢气流量对管网系统压力极敏感,氢气和氯气配比自动控制基本没有成功的案例[1]。目前国内氯化氢合成炉的氯氢配比控制基本采用DCS远程手动操作模式。 氯化氢纯度通过视镜观察火色和人工取样分析进行判断。 DCS 操作控制室一般设在合成炉现场,人工分析结果指导生产的滞后性和不同操作人员对通过火焰颜色判断氯化氢纯度的偏差较大,存在着较大的安全风险[2]。 一方面,采用手动控制,氯化氢纯度一般惯性为低限控制,过量的氢气带入氯乙烯合成装置, 造成氢资源浪费,增加生产成本。 另一方面,氯氢配比流量失控或操作人员在调整氯化氢纯度过程中, 若出现操作失误,会造成氯化氢过氯,含氯的氯化氢与后系统乙炔接触会发生激烈反应,导致着火、爆炸事故发生,严重危害安全生产。

云南天冶化工有限公司 (以下简称 “天冶化工”) 通过对氯化氢合成炉火焰自动监测技术的开发,实现了合成炉火焰颜色和数据库标准燃烧图像智能对比,实时分析氯化氢纯度,利用交叉限幅的氯氢比值控制方法,智能修正氢气与氯气的控制比值,使氢气与氯气时刻保持理想比值。 稳定智能控制氯化氢纯度的同时,消除了因氯气、氢气流量波动或操作失误导致的氯化氢过氯现象,提升了合成炉控制的本质安全, 同时实现了氯化氢合成智能化控制。

1 氯化氢合成装置现状

天冶化工烧碱装置氯化氢合成工序设有3 台副产蒸汽型合成炉, 其中1 台产能≥120 t/d (折100%HCl),其余2 台产能≥150 t/d(折100%HCl),该装置在设计负荷的50%~110%范围稳定运行。 每台合成炉在控制室内设有两个火焰观测口,通过DN150的CPVC 管道将合成炉视镜内火焰燃烧情况反馈至控制室内的镜子上,由操作人员对火焰进行人工监火。 将人工观察火焰颜色变化和单台合成炉出口氯化氢气体纯度分析结果相结合,对合成炉的氯气氢气流量进行调整。 人工火焰监测过于滞后,存在不能及时发现合成炉断火、过氢、过氯等异常情况发生的现象,导致无法及时作出判断;并且控制质量较差,人工分析滞后时间长,很难保证合成炉系统运行的安全性和稳定性。 合成炉投用至今,人工火焰监测口视镜表面被深黄色的冷凝酸覆盖,导致火焰观测口变得模糊不清,影响操作人员对合成炉火焰过氯或过氢的及时判断。 同时,DCS 操作人员在对氯气氢气流量进行调整过程中,存在个体对火色判断的差异、手工氯化氢纯度分析的偏差及业务技能的差异,极易导致氯化氢过氯现象的发生,直接威胁到VCM 装置的安全运行。 另外,随着氯碱化工企业安全管理相关要求的升级,氯化氢合成炉控制室和合成炉不允许设置在同一个区域,人工监测合成炉火焰很困难。

2 氯化氢合成智能化控制技术的开发及运用

2.1 氯化氢合成炉视镜自动清洗技术

氯化氢合成炉在使用过程中,由于燃烧过程的放热反应及蒸汽冷凝,合成炉视镜会出现模糊的现象,影响火焰检测的精度及人工观火的准确度。 为不影响使用,需要定期或择机停炉拆卸视镜口进行清洗,因此天冶化工对合成炉视镜安装位置、工艺操作模式、日常运行中易出现的问题等进行了总结研究,保持现有视镜位置不变,自主研发视镜自动清洗系统, 以实现合成炉运行过程中自动清洗视镜。

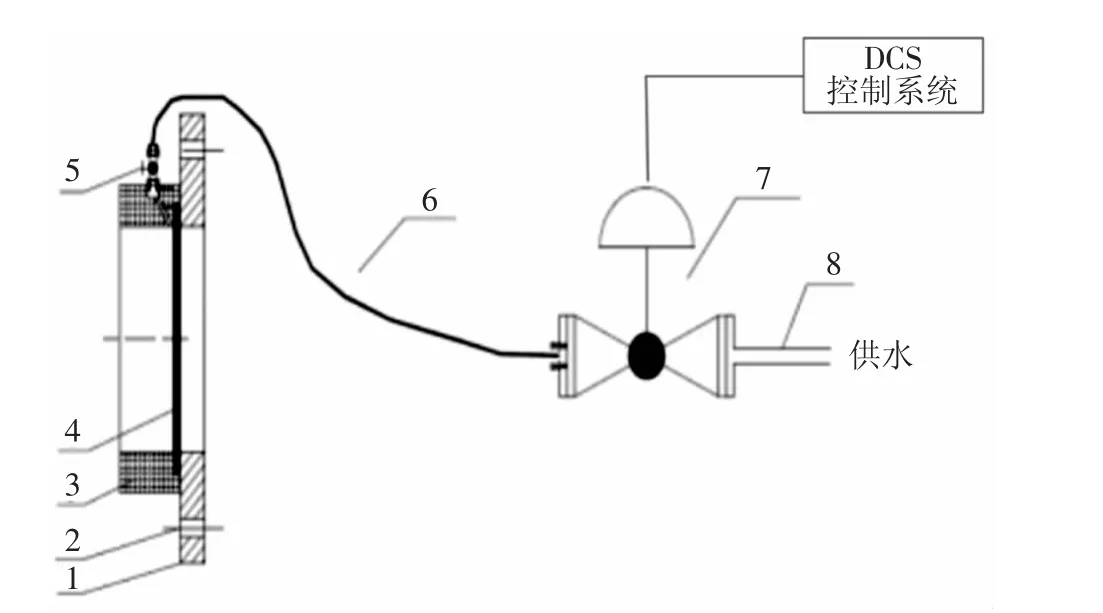

视镜自动清洗装置的工作原理是通过自动控制程序定期或不定期对合成炉装置中的视镜玻璃进行水冲洗,将玻璃上的冷凝酸污渍冲洗掉,使视镜可以清晰地观测到合成炉内火焰颜色的变化情况。 来自外界的清洗水通过自动控制阀,经过PFA软管进入视镜清洗模块, 将水喷洒到视镜玻璃上。自动控制阀的控制组态引入烧碱DCS 系统,由操作人员通过DCS 系统远程手动或自动清洗。在手动模式下控制阀的动作需通过手动执行; 在自动模式下,通过对自动清洗时间的预先设定,实现控制阀按预定的程序执行。

视镜自动清洗装置主要由PTFE 控制阀、 视镜自动清洗模块、PFA 过程软管等组成。 视镜自动清洗装置采用DCS 系统控制编程模式,将自动控制阀直接引入DCS 控制系统,自动清洗装置安装示意图见图1。

图1 自动清洗装置安装示意图

3 台合成炉视镜自动清洗装置采用DCS 控制系统控制2 台控制阀,操作人员通过DCS 系统可进行手动或自动清洗。 项目投运后通过摸索,将清洗时间设定为5 s/次, 将控制箱的清洗时间参数设定为50 min 清洗一次时效果最佳。

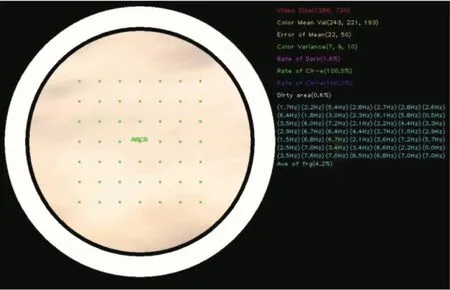

2021年4月,天冶化工3 台合成炉视镜自动清洗系统改造完成,通过长期的运行观察,原先视镜被深黄色结垢附着造成视镜模糊、结垢问题已得到彻底解决,目前视镜随时处于透明状态,实现定时在线自动清洗,合成炉视镜自动清洗装置改造前后视镜运行效果图见图2。

图2 合成炉视镜自动清洗装置改造前后视镜运行效果图

2.2 氯化氢合成炉火焰远程监测技术

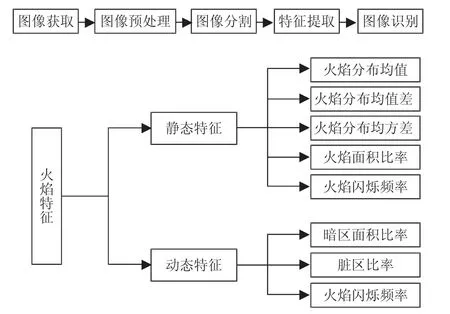

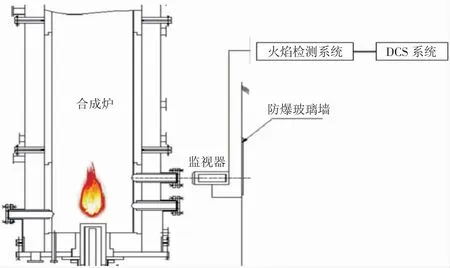

为了实现智能化判断氯化氢合成炉火焰颜色及氯化氢纯度,取代原有传统的人工观测合成炉火焰、人工分析氯化氢气体纯度的操作模式。 同时通过智能化控制降低因个体判断差异、人工分析结果的滞后造成氯化氢过氯的操作风险。 天冶化工合成炉火焰远程监测装置采用图形识别技术、 图像识别、监测及报警于一体的火焰监测系统,由计算机代替肉眼观察火焰颜色、亮度、形状、频率等要素[3],实现合成炉控制,火焰断火保护,火焰偏烧保护,过氯保护等。 高清摄像机通过实时监测氯化氢火焰图像并上传到PLC 端, 由图像处理软件进行图像识别、对比分析、建立数学模型、运算处理等,通过对火焰颜色和数据库标准燃烧图像智能对比,分析出氯化氢在线纯度,最后计算出氯氢配比值,同时对过氢、过氯等异常现象进行报警输出,并将这些输出数据传给DCS 系统, 由DCS 系统进行自动调节或者紧急停车。 合成炉火焰检测流程图见图3。

图3 合成炉火焰检测流程图

图像采集之后对图像进行噪声滤除等操作,为后续的特征提取及识别奠定基础。 然后把预处理的图像分割成若干个子区域,通过计算得出有效图像区域。 再对有效图像区域进行各火焰特征(见图4)提取、识别、建模及运算,最后经过多特征融合火焰计算出火焰特征值,即氯氢配比值。

图4 火焰检测系统图像识别与处理过程

图4 为火焰检测系统图像识别与处理过程。 将每帧图像分割成若干个点,通过识别各点数值来计算出所有点火焰分布均值、火焰分布均值差、火焰分布均方差及分布差面积比率等,通过火焰亮区对比来计算出暗区面积比率、脏区比率和火焰闪烁频率,最后经过多特征综合建立数学模型,从而计算出火焰特征值,即氯氢配比值。 天冶化工采用了北京奥图麦森科技有限公司的图形识别技术,通过建立合成炉燃烧数据库,结合DCS 系统控制,实现合成炉过氯、过氢、火焰发黄发暗及自动联锁停炉的智能控制应用。 火焰监测系统与氯化氢合成炉安装位置示意图见图5。

图5 火焰监测系统与氯化氢合成炉安装位置示意图

天冶化工合成炉远程监火技术于2021年4月开发完成并应用于生产,通过对监火系统功能进行验证,实现了以下4 项功能的应用。

(1)合成炉火焰断火、偏烧保护。 由仪表检测系统代替人工检测、判断,实现实时监测,及时发现合成炉断火,并进行报警,为合成炉设备安全提供保障。

(2)合成炉火焰颜色发红、发暗报警。 由仪表检测系统代替人工检测、判断,实现实时监测,及时发现合成炉火焰发红、发暗的异常情况,并报警,为合成炉设备安全提供保障。

(3)合成炉过氯保护。 由仪表检测系统代替人工检测、判断,实现实时监测,及时发现过氯,保障后序氯乙烯合成工序安全稳定生产。

(4)氯化氢纯度在线分析。 通过对火焰颜色和数据库标准燃烧图像智能对比,分析出氯化氢在线纯度,最后计算出氯氢配比值。

2.3 合成炉氢气与氯气流量交叉限幅控制技术的开发运用

天冶化工通过合成炉自动监火系统、视镜自动清洗系统的开发及应用,氯化氢合成炉已经实现火焰远程监测。 但仍未实现氯氢配比自动控制及合成炉负荷升降自动控制。 为进一步提升合成炉智能化控制水平,提高设备控制安全性、达到最优燃烧条件,保障合成炉运行安全。 天冶化工对氯氢配比自动控制及合成炉负荷升降自动控制技术进行研究及开发。

(1)在氯气和氢气进气管路上分别增设了DN25调节阀,控制逻辑思路为原合成炉氢气、氯气进气大阀用于升降负荷,小阀用于氢气、氯气目标进气量微调。

(2)利用合成炉监火系统传回的氯化氢实时纯度数据及人工校准分析数据,通过交叉限幅的氯氢比值控制方法, 智能修正氢气与氯气的控制比值,实现氢气与氯气始终保持理想比值。 在提高产品质量,提升装置的本质安全、消除合成炉控制安全隐患的同时,实现氯化氢合成智能化控制。

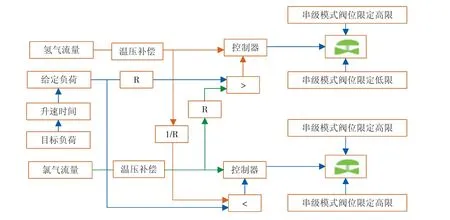

合成炉氯气与氢气交叉限幅的控制主回路模块为氯气调节器,用来控制氯气调节阀,并且设定一个初始值;副回路为氢气调节器,用来控制氢气流量,把实测氯气流量和初始设定值通过复杂运算后的结果作为氢气的设定值;而实测氯气流量和实测氢气流量通过复杂运算后的结果作为氢气的设定值;从而能够互相制约,互相控制阀门开度,进而限制了氯气超比值进合成炉的可能性,同时利用在线火焰检测分析仪测得的分析结果,作为氢气的偏差纠正比值。

参照燃烧交叉限幅理论设计氯气、氢气配比控制,方案原理图见图6。首先,氢气流量、氯气流量由于设计时给的设计压力和温度与实际工况有偏差,需要做温压补偿,补偿公式如下。

图6 氯气、氢气交叉限幅控制原理图

计算得出的是现在工况下的实际流量。 目标负荷为给定生产负荷目标值(以氯气量为基准),操作人员根据生产指标输入目标值; 给定负荷=目标值/时间,R 为比值,氢气的设定值=max(氯气的给定负荷×R,氯气实际流量×R),氯气的设定值=min(氯气的给定负荷,氢气实际流量/R),基于交叉限幅的氯化氢合成炉氯氢比值控制方法,所述通过数学建模得出最优控制值G 的计算公式为:

式中:th——获取氢气实际流量值的时间;

tc——获取氯气实际流量值的时间;

Rh——第一比值系数;

Rc——第二比值系数;

H0——氢气设定值;

C0——氯气设定值;

k——氯化氢占比值;

α——极小值。

实际应用中氢气、氯气交叉限幅控制也可以看成两个相互影响、相互平衡的并联平行流量调节回路,氯气流量测量值跟随比值控制系统影响氢气设定值,氢气流量测量值跟随比值控制系统又影响氯气设定值,这样构成“交叉限幅”,当系统平衡时是两个独立的流量控制回路,当其中一个流量变化超过一定幅度时,则根据既定的安全方向影响另一个流量达到新的平衡,从而实现氢气流量大于氯气流量的动态比值调节。

对氯气流量通过低位选择进行限制, 对氢气流量通过高位选择进行限制,当设定值变大(升负荷)时氯气流量受到氢气流量闭锁不会升高,氢气设定值与负荷目标值同步升高,氢气调节阀动作,实测氢气升高后,氯气设定量随之提高;当设定值变小(降负荷)时,氢气设定值受到实测氯气量的闭锁不会马上降低, 氯气设定值随目标值降低而降低,氯气调节阀动作,实测氯气流量降低,氢气设定值随之降低。 升降负荷过程和实际人工操作过程相同。

交叉限幅控制无论是氢气、氯气单一流量波动还是系统升降负荷均能保证氢气过量的安全条件,其中某一流量超限时直接影响另一流量,加快了调节速度。 升降负荷和人工操作顺序一致。 在调节过程中氯气、氢气两个流量相互感知,相互约束,能满足氯气、氢气自动配比的要求。 交叉限幅从本质上提升了装置的自控水平, 改进了装置运行的安全性、稳定性和经济性。

2.4 合成炉智能控制投运后的消缺控制措施

通过上述交叉限幅比值控制的运用,发现运行过程中仍存在部分瑕疵,为保障极端情况下装置的安全性,根据实际生产工况开展了5 方面工艺故障逻辑修补。

(1)当生产出现大幅波动时(如氯气流量计或氢气流量计故障,其流量显示值带“U”或其他不正常数值时;氯气、氢气由于系统压力波动大导致其显示值不稳定等情况), 氯氢设定值与氢气氯气实际比值的差值绝对值超过0.05 时(即|氯氢配比实际值-氯氢配比设定值|≥0.05),氢气调节阀和氯气调节阀两个调节器会同时由自动状态转为手动状态,此时需要人工调节氢气、氯气调节阀将氢气/氯气实际配比值调节在正常范围内,当故障消除后再将氯气氢气调节阀转为自动状态。

(2)氯气和氢气流量设置了速率报警,速率超过2%时紧急报警。

(3)氯气和氢气缓冲罐压力设置了高低限报警。

(4)设置了氯气缓冲罐低于60 kPa 时联锁停车。

(5)氯气调节阀设置的阀位高限限制为阀开度的80%。

3 结论

天冶化工通过氯化氢合成装置火焰在线自动监测、视镜自动清洗及氯氢比值控制系统交叉限幅控制技术的开发及应用,实现了氯化氢合成炉火焰颜色和数据库标准燃烧图像的智能对比,分析出氯化氢在线纯度,根据目标值智能修正氢气与氯气的控制比值, 从而实现氢气与氯气保持在理想比值。氯化氢合成炉控制由传统的DCS 控制向智能化控制迈进,合成炉负荷升降、氯化氢纯度等只用远程输入期望值后,系统自动实现期望负荷及设定氯化氢纯度。 整个控制过程平稳安全,提高了产品质量,提升了装置的本质安全,实现了氯化氢合成智能化控制。