缆控式智能配注系统关键工具腐蚀特性分析

2024-03-22杨新克李杰荣垂刚朱万雨曹梦雨赵田

杨新克, 李杰, 荣垂刚, 朱万雨, 曹梦雨, 赵田

(1.中石油新疆油田公司工程技术研究院, 克拉玛依 834018; 2.中石油新疆油田公司工程技术处, 克拉玛依 834018; 3.东北石油大学机械科学与工程学院, 大庆 163318)

油气资源是工业的血液[1],中国大部分油田已进入开发后期,剩余油开采[2]已成为油田生产的重中之重。经历多年的水驱开发后,多数老油田的剩余油集中于高含水或特高含水层段[3],这一现象大大提升了剩余油动用的难度[4-5]。针对此难题,大量学者开展了不同层次的研究,也基于不同出发点阐明了各自的结论。如耿师江等[6]分析了特高含水阶段东部老油田剩余油的赋存特点,探讨了不同驱油方式对此类油藏的适应性,其发现“高注低采”模式更有利于注入水运移的均衡性。曹飞等[7]建立了表征不同缝洞结构特征的二维可视化物理模型,基于实验手段探究了泡沫驱在缝洞型油藏中的应用效果,并揭示了缝洞结构的动用机理,验证了泡沫驱方法在缝洞结构剩余油采收率提升方面的效果。刘维霞[8]针对胜利油田窄屋脊断块油藏人工边水驱精细二次开发的“三高协同效应”问题开展研究,提出了用于窄屋脊断块油藏人工边水驱开发主控因素敏感性的定量分析方法和判定原则,并给出了窄屋脊断块油藏人工边水驱筛选标准。其研究结果表明,窄屋脊断块油藏人工边水驱开发的极敏感因素主要为地质因素和流体因素。罗宪波等[9]分析了强边水双高阶段剩余油的分布规律及挖潜措施,发现井网加密调整可有效提升剩余油开采效率。王敬等[10]研究了缝洞型油藏水驱剩余油的形成机制、分布规律以及换向注水期间的剩余油动用机理,发现换向注水可有效提升剩余油的动用能力。从前述学者研究结论可知,注水仍是剩余油驱替的重要措施之一。尤其是层间矛盾较大的非均质油藏,有时还需对其进行分层控制注入,以确保其低渗层剩余油驱替的高效性[11-13]。然而,油藏的层间矛盾关系也会随着注采工作的深入而发生变化,各层段的配注压力及配注量也应随着层间矛盾变化而灵活调整[14-17]。配注器的配注量由其堵塞器水嘴开度决定,而传统配注器水嘴开度调整需在停注状态下完成,这极大影响了油田的生产效率。基于上述背景,新疆油田定制了缆控式井下智能配注器及配注系统。该系统调参时无需关井停注,故作业效率得到了有效提升。而此类低渗油藏的注水井井筒环境复杂,所用配注管柱及配套工具的工作环境也多为强腐蚀性环境。井下管柱在此类环境下的耐蚀性能在极大程度上决定了其工作过程的安全性。国内外众多学者针对注水井管柱的腐蚀特性进行了研究,得到了相应的成果与结论。如丁亮[18]针对哈萨克斯坦K油田注水井井下管柱腐蚀结垢问题开展研究,其通过腐蚀结垢样品的组分及成因分析,确定了注入水矿化度和Cl-浓度过高等问题为该管柱腐蚀结垢的主要原因。陈曦[19]分析了渤海A油田注水井管材腐蚀机理,结合其临界冲蚀流速优选了注水井管材。马国锐等[20]结合Song[21]、Tromans[22]、Eggum等[23]建立的理论模型,分析了塔河油田注水井井筒完整性失效问题,确定了注水参数对管柱腐蚀的影响规律。朱丽娟等[24]分析了镍磷镀油管在某油田注水井中的腐蚀失效机理,确定了该油管损伤的主要原因是其前处理工艺不达标致使镍磷镀层过早失效。胡广强等[25]分析了高含CO2及少量H2S条件下油管材料腐蚀速率随环境的温度变化,确定了该环境下温度对油管材料P110钢腐蚀过程的影响规律。综上可知,国内外学者多通过理论建模及室内试验方法分析注水管柱的腐蚀问题,其研究对象也多为注水管柱本身材料的腐蚀特性,而针对井下工具的腐蚀问题却少有涉及。然而,因配注器等工具发生腐蚀缺陷而造成的经济损失却不容忽视,仅2017年大庆油田采油厂因更换腐蚀失效配水器消耗的资金便近千万元[26]。在新疆油田等腐蚀性更强的井筒环境内,因工具腐蚀造成的损失只会更加严重,中国老油田此类资金消耗更是难以估量。因此,配注器等井下工具及其材质的耐腐蚀性分析或寿命评价工作对油田降本增效的意义极大。然而,传统配注器在强腐蚀性环境下的寿命评价工作[27-28]尚且处于起步阶段,且近年来方兴未艾的精密工具——缆控式智能配注器,其设计、开发及应用仍需进一步推进和细化,其在新疆油田等强腐蚀性环境[29]内的适应性尚不清楚。这一现状严重限制了智能配注工艺及工具在新疆油田等强腐蚀性环境的应用,大大制约了中国数字化油田的发展进程。因此,现基于新疆油田注水井工作特点,对其所用缆控式智能配注器的两种常用材料在不同井筒环境下的腐蚀特性进行评价,明晰上述材料在不同温度、不同Cl-浓度环境下的适应性。以期为油田智能化工艺及其配套工具在腐蚀性环境的应用提供理论依据。

1 缆控式智能配注系统结构

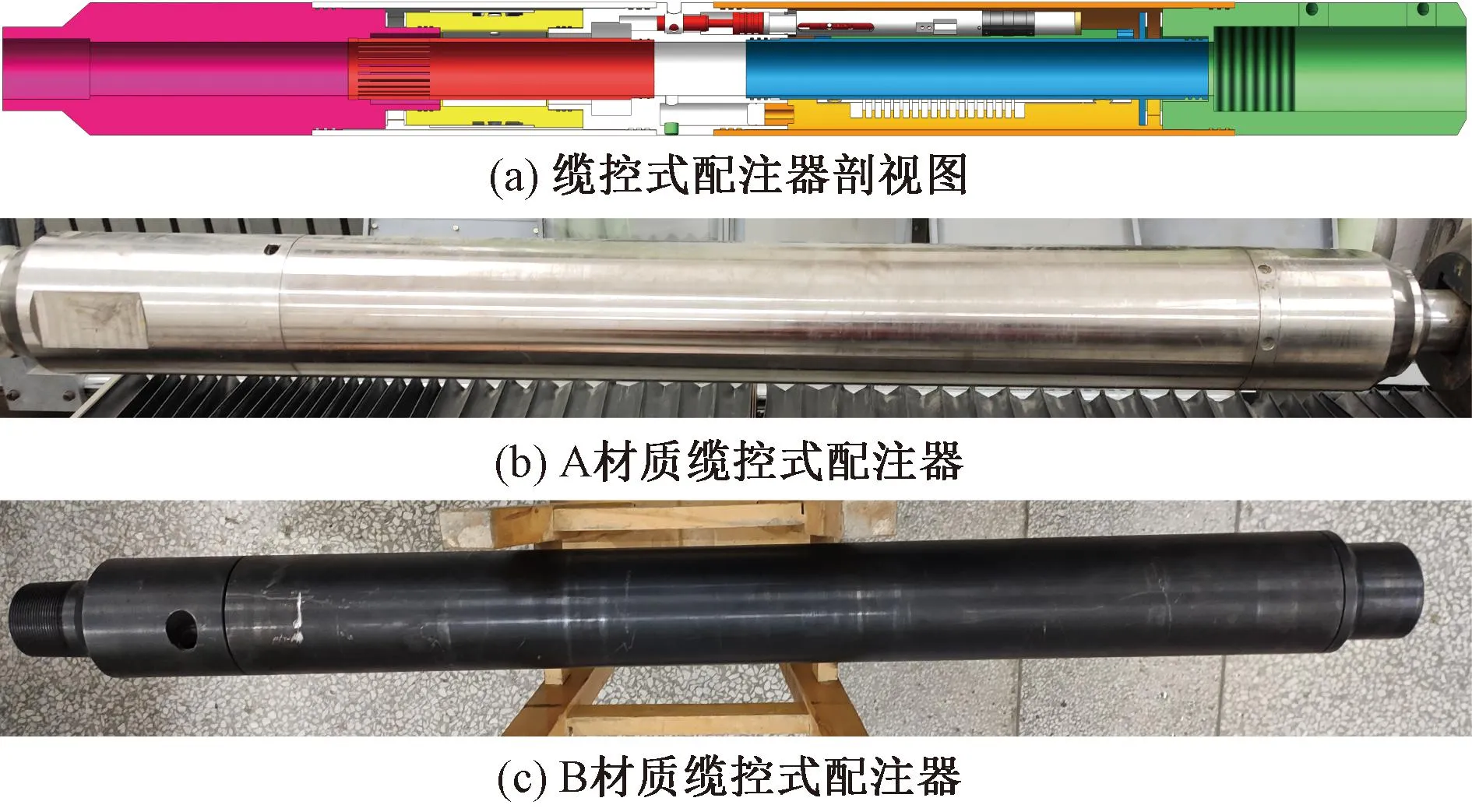

所分析缆控式智能配注系统如图1所示,其核心工具为缆控式智能配注器,结构如图2(a)所示。该缆控式配注器主体结构有2种材质,两种材质所制缆控式配注器分别如图2(b)及图2(c)所示。

图1 缆控式配注器测调工艺总体方案

图2 缆控式智能配注器结构

2 配注器材料耐蚀性测试实验

2.1 仪器选择

实验需在不同材质智能配注器关键部位取样,并测试其在不同条件下的电化学阻抗特性、动电位极化特性等特性或参数,从而综合评定不同工具在新疆油田井筒环境内的适用性。耐蚀性能测试所用设备如表1所示。

表1 性能测试所用仪器

2.2 试样切割

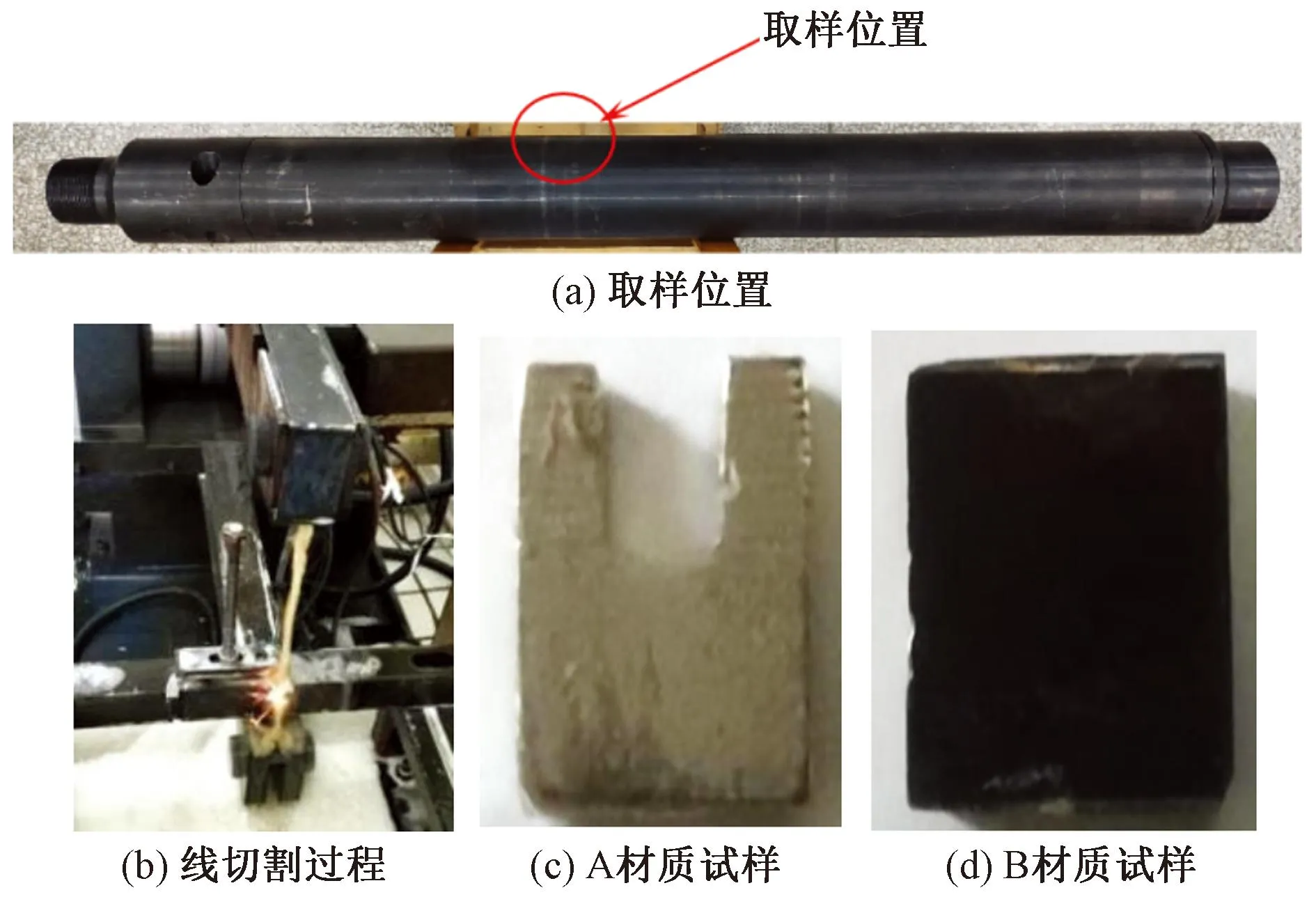

采用线切割方法,在2种材质配注器上取样。取样位置、所用设备及形成的试样分别如图3所示。

图3 线切割过程及所制备试样

2.3 试样清洗及制备

取样完成后,对所制备试样表面粉尘及污垢进行超声波清洗。清洗试样所用设备为KQ-400KDE型超声波清洗器,如图4所示。

图4 KQ-400KDE型超声波清洗器

完成试样清洗后,利用PVC管、铜线、环氧树脂等制备电化学阻抗特性测试试样,所制备试样如图5所示。制备好试样后,对试样进行表面预处理,流程如图6所示。

图6 电极表面预处理方法

2.4 腐蚀环境模拟

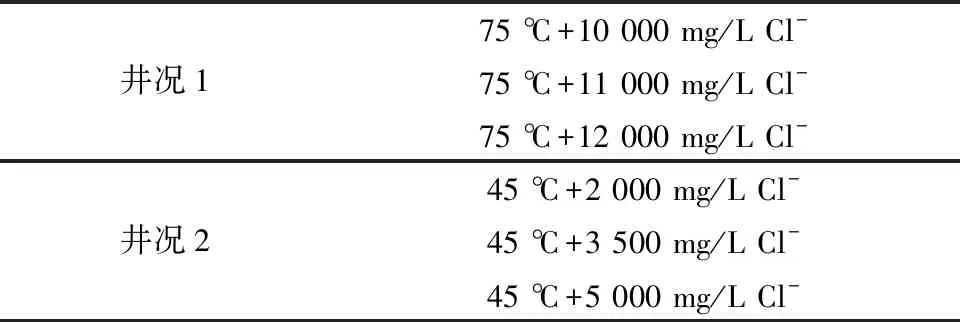

以硫化钠、硫酸镍、硫酸镁、氯化钙等药品配制对应不同井况不同矿化度的电解质溶液,保持矿化度、氯离子含量、硫化氢含量、二氧化碳含量及pH等条件一致,利用恒温水浴锅控制电化学反应温度,具体测试条件如表2所示,测试装置如图7所示。

3 腐蚀速率随温度变化规律分析

3.1 A材料不同温度下腐蚀特性分析

基于表2所述实验方案,利用电化学工作站开展A材料不同温度下腐蚀特性分析。其中,测试采样频率为2 Hz,电位间隔0.5 mV,电位扫描范围为-0.3~+ 0.3 V,扫描速率为3 mV/s。完成测试后,获得两种井况下A材料所制试样极化曲线如图8所示。可以看出,随着温度的提高,两井环境下A材料的腐蚀电位(Ecorr)均下降,同时腐蚀电流(icorr)值均增大;其中井1环境中由3.2×10-5A/cm2增大至3.5×10-5A/cm2,井2环境中由9.4×10-5A/cm2增至1.2×10-4A/cm2,腐蚀速率均增大。综上所述,对于A材料而言,无论在井1还是井2环境中,在保持矿化度、氯离子含量、硫化氢含量、二氧化碳含量及pH等条件一致的前提下,随着温度的升高,腐蚀状况均加剧。

3.2 B材料不同温度下腐蚀特性分析

基于表2所述实验方案,利用电化学工作站开展B材料不同温度下腐蚀特性分析,测试条件与A材料相同。完成测试后,获得两种井况下的B材料试样极化曲线如图9所示。可以看出,随着温度的提高,两井环境下B材料Ecorr值正向偏移,icorr值则骤降,而温度升至90 ℃时,腐蚀极其轻微,上述结果表明,温度升高后溶液溶解氧量骤减,腐蚀速率也随溶解氧含量下降而下降。此外,90 ℃时B材料的Ecorr较高且为正值,证明此环境下,B材料的金属腐蚀倾向极低。模拟井2环境中,B材料在45 ℃时测得的极化曲线无法成形,说明此时其表面仍处于钝化状态,而当温度升至65 ℃时Cl-点蚀速度加快,氧化层更易被穿透,继而点蚀坑扩大并发展成为更严重的腐蚀。综上可知,对于B材料而言,在其他条件(矿化度、氯离子含量、硫化氢含量、二氧化碳含量及pH等)一致的前提下,随着温度的升高,其腐蚀速率呈先增后减趋势,具体表现为:当温度较低时,温度为影响腐蚀的主要因素;当温度过高时,溶解氧含量则成为影响腐蚀的主要因素。

E/V vs.SCE为材料腐蚀电位,无量纲;lgi为腐蚀电流密度对数

综上可知,两种井况条件下,随着温度的升高,材料A和材料B的腐蚀发展规律不同。在所研究井况条件下,随着温度升高,B材料的耐蚀性能逐渐优于A材料。

4 腐蚀速率随Cl-浓度变化分析

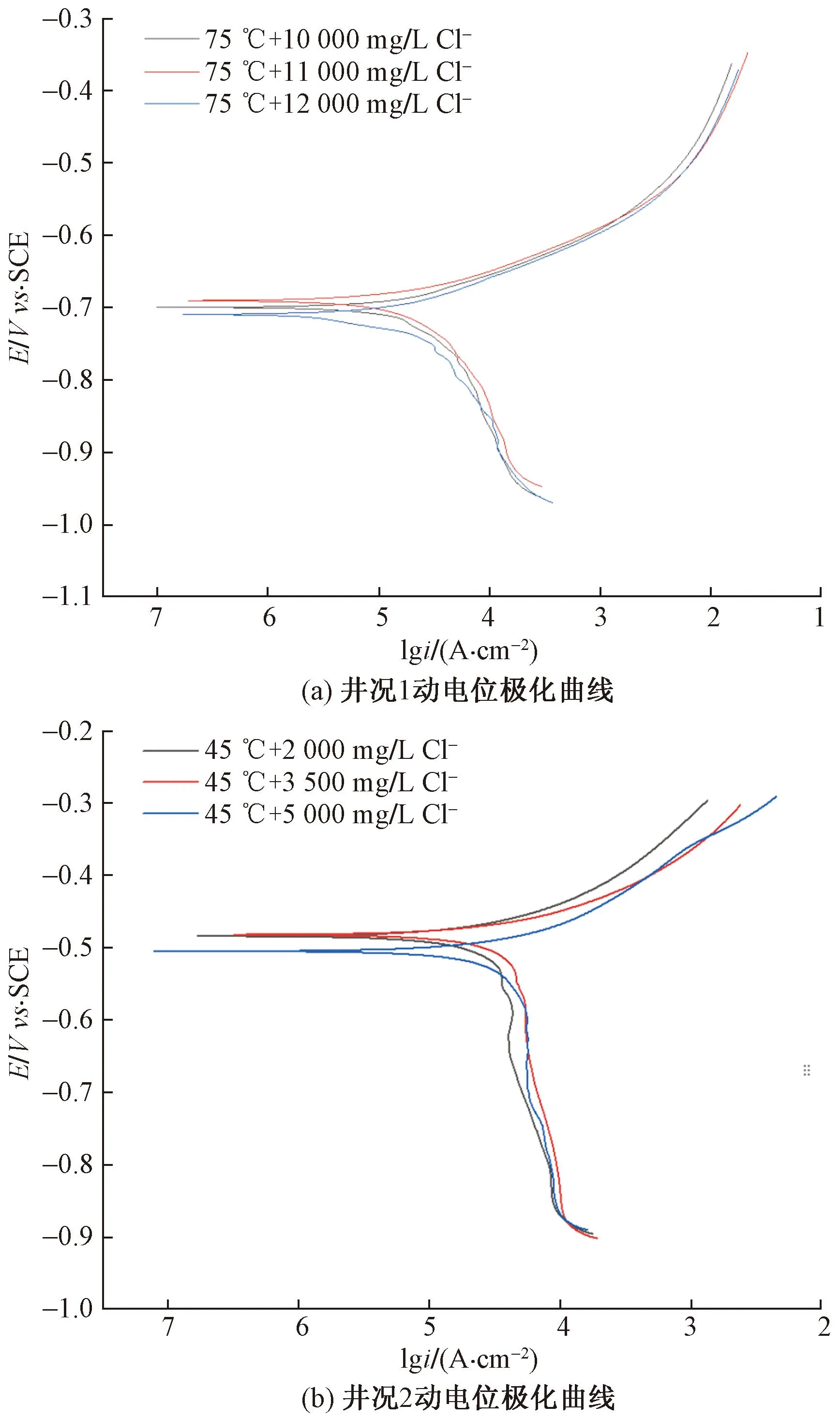

4.1 A材料不同Cl-浓度下腐蚀特性分析

配制对应不同井况的电解质溶液,保持温度、矿化度、硫化氢含量、二氧化碳含量及pH等条件一致,改变Cl-浓度,具体测试条件如表3所示。基于表3所述条件,分别测试A材料在相应环境下的动电位计划曲线,结果如图10所示。由测试结果可知,随着Cl-浓度的提高,两种模拟井况环境中的不锈钢的腐蚀电位Ecorr变化幅度很小,而腐蚀电流icorr值均增大,其中井况1环境中由2.3×10-5A/cm2增大至3.8×10-5A/cm2,井况2环境中由7.9×10-5A/cm2增至9.6×10-5A/cm2,腐蚀速率均增大。据此得出:对于A材料而言,无论在井况1还是井况2环境中,在其他条件(温度、矿化度、硫化氢含量、二氧化碳含量及pH等)一致的情况下,其腐蚀倾向性均呈现随着Cl-浓度的提高而严重的趋势。

表3 腐蚀特性测试环境

E/V vs.SCE为材料腐蚀电位,无量纲;lgi为腐蚀电流密度对数

4.2 B材料不同Cl-浓度下腐蚀特性分析

基于表3所述条件,分别测试B材料在相应环境下的动电位计划曲线,结果如图11所示。由测试结果可知,随着Cl-浓度从10 000 mg/L提高到12 000 mg/L,模拟井况1环境中B材料Ecorr负向偏移,icorr值则由1.18×10-5A/cm2增大至1.31×10-5A/cm2,同时腐蚀速率由0.126 mm/a增大至0.159 mm/a,说明在温度、溶解氧含量等条件一致的情况下,Cl-浓度升高加剧腐蚀。模拟井况2环境中B材料测得的极化曲线无法成形,且腐蚀电流微乎其微,说明在45 ℃时Cl-浓度升高并不能破坏该金属表面的钝化(氧化)层,金属得到保护。

E/V vs.SCE为材料腐蚀电位,无量纲;lgi为腐蚀电流密度对数

5 结论

在不同温度、不同Cl-浓度条件下,针对缆控式智能配注器两种典型材料的耐蚀性能开展了研究,得到以下结论。

(1)两种井况条件下,随着温度的升高,材料A和材料B的腐蚀发展规律不同。其中A材料随温度升高其腐蚀程度明显加剧,而B材料腐蚀速率则随温度升高呈现先增后减趋势;在所研究井况条件下,随着温度升高,B材料的耐蚀性能逐渐优于A材料。

(2)两种井况条件下,随着Cl-浓度的升高,材料A和材料B的腐蚀发展规律不同。其中在所研究温度范围内,A材料腐蚀倾向均随着Cl-浓度的提高而明显提升,而在温度较低条件下,B材料则耐蚀性能明显较好。在所研究井况条件及Cl-浓度范围内,B材料的耐蚀性能明显优于A材料。