PLC 电控系统在起重机中的应用

2024-03-22王轶之

王轶之

(河北港口集团检测技术有限公司,河北秦皇岛 066000)

0 引言

针对现有传动电控系统诸多缺点,新型电控PLC系统在港口起重机的应用已成为发展趋势与方向。PLC 用存储逻辑代替接线逻辑,大大减少了控制设备外部的接线,使控制系统设计及建造的周期大为缩短,同时维护也变得容易起来。更重要的是,同一设备经过改变程序改变生产过程成为可能。通过技术人员的不断对新旧电控系统的分析、调研、论述等工作,决定将PLC 电控系统运用于9 台轮胎式门式起重机,替代传动电控系统模式。

1 通信硬件配备技术方案

某港口公司现有9 台门式起重机,针对门式起重机三大主要运行动作:大车系统行走动作由大车行走变频器控制2 台30 kW 变频电机驱动,小车行走系统由小车行走变频器控制4 台5.5 kW 变频电机驱动,起升系统运行由起升系统变频器控制一台132 kW 的变频器电机驱动,设备整机设计容量为200 kW,具有运行动作负荷能力大、控制保护功能全等特点。

2.1 PLC 主、从站系统

整机控制系统采用西门子公司的S7-300 系列的PLC 通信系统布置。PLC 通信系统有设置在起重机驾驶室内配电箱的主站系统,通过Profibus 通信电缆经过位于主梁接线箱内的中继器,通信信号传至位于起重机底梁配线箱内的从站模块,各个动作信号传送给位于底梁配电箱内的大车变频器、小车变频器、起升变频器以及各动作条件运行信号元件。并在满足运行条件下,由各自动作的变频器驱动电机来完成各系统的运行。

PLC 主站系统布置在门式起重机司机驾驶室内电气柜中,其中:CPU 中央处理器采用6ES7315-2AH14-0AB0 模块;电源采用型号为6ES7307-1EA00-0AA0模块;数字量输入模块6 块采用型号为6ES7321-1BH02-0AA0;数字量输出模块采用型号为2 块6ES7322-1HH01-0AA0;通过型号为6ES7390-1AE80-0AA0 的PLC 导轨将各大模块组态传输信号。

PLC 从站系统布置于底梁电气室内部,电气室内电控屏内的模块作为远程站点,其中:接口模块采用型号为6ES7153-1AA03-0XB0 的模块;5 块数字量输入模块采用型号为6ES7321-1BH02-0AA0;2 块数字量输出模块采用型号为6ES7322-1HH01-0AA0 的模块,主要处理断路器、接触器、热继电器和底梁等机构的限位等控制信号,机上与机下的各个机构动作以及各种操作信号和检测指令信号均由PLC 统一处理,硬件组态如图1 所示。

图1 硬件组态

2.2 PLC 主站、从站通信系统

主站、从站之间的通信信号传送依靠西门子PLC 通信协议Profibus 通信电缆,由主站通信DP 模块接口,通过带有RS485 的Profibus 通信电缆与从站的通信DP模块接口进行数据的传送与交换[1]。由于门式起重机的长度约23 m,通信电缆自驾驶室引出至底梁配电室的通信长度约为100 m,且由于整机设计容量较大,并与动力电缆并列布置于电缆槽与电缆拖缆槽内,动力电缆电流会干扰到通信信号,为延展通信信号及增强信号的抗干扰能力,在起重机主梁接线箱内部增设型号为6ES7972-0AA01-0XA0 的通信Profibus 中继模块。

2.3 PC 终端显示屏系统

为增强PLC 系统的运行程序信号、电气系统状态、故障的检测、故障记录、运行指令等可视化,在司机室内部增设便于设备操作人员与技术人员操控的PC终端显示器。通过PLC 模块MPI 通信接口及电缆连接PC 终端显示器,完成便于操控的人机对话效果,监控运行界面如图2 所示。

图2 监控运行界面

2.4 运行程序监控电脑

针对设备技术员对PLC 运行程序的编制、检测调整,在底梁电气室增设1 台工业电脑,通过Profibus 通信电缆连接与PLC 从站通信模块接口进行数据程序的传送,将PLC 内部运行程序通过电脑中的STEP7 编程软件实现程序运行在线监控、程序调整等功能。

2.5 PLC 外部数字信号输入、输出系统

起重机操作信号是通过外部电气原器件操作,控制PLC 数字模块的输入模块的站点。通过CPU 内部的梯形图进行逻辑计算后,通过输出模块的站点实现外部信号的输出动作。

3 PLC 运行软件与程序系统

利用西门子PLC 编程软件中的STEP7 软件,针对程序编程软件进行控制程序的逻辑编制与运算处理。

(1)结合门式起重机的使用运行动作、条件、输出等逻辑控制信号,在STEP7 软件中完成主站、从站、变频器的参数设定与逻辑程序编制。

(2)将每个单独模块的运行程序编制完成后,通过STEP7 通信截面完成PLC 主站、从站、大车行走变频器站点、小车运行变频器站点、起升运行变频站点组态至Profibus-DP 通信系统。

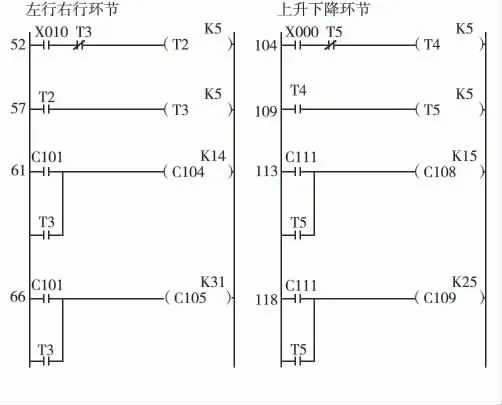

(3)信号输入、输出系统。PLC 外部操作设备传输动作信号直接传送给PLC 数字量输入模块编程完成的信号对应数字量站点。然后PLC 通过内部逻辑程序的计算分析后,通过数字量信号直接输出给外部执行单元,进行动作的运行控制(图3)。

图3 控制程序

4 应用情况与实施情况

随着某港口公司业务量的不断增加,新型电控系统的9 台门式起重机自全部投入使用,整体电气系统运行状态良好。PLC 电控系统具有自检系统完善、信号传输稳定可靠、故障率低、故障处理效率高等优点,PLC 电控系统使得起重机操作人员在操作设备的过程中,通过PC 显示器,实时了解起重机的挡位运行状态、车辆速度运行状态、各分系统的运行状态等检测。更加便于设备的操作,提高设备的运行可靠度、安全度等优点,从而更容易实现人机完美配合的状态[2]。

(1)设备日常点检与计划检修过程。由于PLC 可以通过内部的检测进行自行检测整个的电气系统的运行状态。设备操作人员可以通过PC 显示器与检测运行按钮,快速掌握起重机整机的运行程序的正常与否。

(2)在设备的故障处理方面。针对PLC 系统具有超强的自测故障的功能与故障复位功能,PLC 系统主站与从站之间是通过一根Profibus 通信电缆由高空的小车系统直接通信到设备的底梁电气系统的从站室内,运行安全、可靠性非常高、故障率大大降低,大幅提升起重机运转使用率。PLC 控制采用集成化控制,各断路器、接触器、热继电器、底梁机构的限位等操作信号和检测指令信号均由PLC 系统统一处理,对于电控系统的逻辑运算控制方面不受到外部因素的任何影响。针对各站点之间的信号传送的抗干扰能力,主要是通过PLC 通信电缆带有抗干扰屏蔽层与信号中继器系统来实现信号的抗干扰性能,使得起重机整机的运行状态稳定性极大的提升[3]。

(3)备品备件库存与损耗减少。相对与传统的电控系统,主要是各继电器、接触器、热继电器、限位器等电气原件的通断来实现电气控制,新型起重机电控系统采用PLC 控制系统的优势之一,在于复杂的电气原理主要是利用PLC 的CPU 模块内部逻辑程序进行高速的计算与分析进行指令的控制。使得PLC 外部电气原件的故障降低、库存备件量和更换外部电气原件的工作量减少,大幅减轻设备一线的设备管理工作量[4]。

5 结束语

新型电控系统PLC 技术应用于门式起重机的运行成功,使得起重机设备在日常吊装货物过程自动化与智能化程度更高、电控信号通信更稳定、设备运转更加安全、设备性能提高。新型电控系统门式起重机在货物的吊装业务中,能够全面提升门式起重机货物的吊装效率、作业安全性。使得该港口公司的吊装设备技术一直能够引领周边物流吊装业,并不断引来周边物流企业的技术人员的学习与效仿。先进的设备技术不断的赢得更多前来合作的钢材客户,营业收入稳步提升,综合服务水平显著提高,新型电控系统PLC 系统应用于门式起重机中的成功使得设备性能、作业安全、吊装效率提高,营业收入增多,运行成本降低,使得该公司在物流吊装行业符合市场化经济的发展节奏,具备更高的市场竞争力。