导卫装置在轧线除尘中的创新应用

2024-03-20邢士建段元民李雪涛

张 戈,邢士建,段元民,李雪涛

(1 山东钢铁股份有限公司研究院,山东 济南 250101;2 山东钢铁股份有限公司莱芜分公司,山东 济南 271104)

1 前 言

轧机导卫是轧钢生产中的重要组成部件,导卫安装在轧机的出入口处,辅助轧件顺利进出轧机孔型,对轧件起到导向、稳定轧制的作用,是轧机上不可缺少的重要装置。在轧件轧制过程中,轧件表面会形成一层氧化膜,当轧件经由导卫进入轧机后,轧件表面的氧化层在轧制力的作用下形成粉尘状的颗粒逸散在车间厂房内,这些含有超细氧化铁粉尘的大量蒸气,不但严重污染车间内的工作环境,影响工人身体健康,而且对车间内的生产设备如变压器、传感器、高精度液压阀组等电气元件也造成大范围的粉尘污染和水汽腐蚀,因此必须严格控制,达标处理。

2 轧线除尘的重点及难点

轧线粉尘主要来源于轧制过程中轧件表面氧化铁皮在轧制力作用下颗粒化,这种颗粒会附着在轧辊表面加速并混合冷却水在轧机四周形成具有逸散速度的粉尘烟雾(尤其是在轧机导卫附近烟雾浓度最高)。导卫端部形成的粉尘烟雾随着粉尘颗粒速度降低,其体积增大,散落的面积增大,最终产生粉尘污染,这是轧钢生产线粉尘污染的主要来源。为减少粉尘污染,提高除尘效率,最有效的方法是在粉尘形成初期进行治理。

2.1 轧钢区颗粒物物性分析

轧钢工艺中,红热的钢坯轧制期间产生大量水蒸气、脱落氧化铁粉。冷却水蒸气,虽然部分氧化铁粉尘被高压水带走,但仍有大量超细的氧化铁粉尘随水蒸气向上扩散,形成黄白色蒸气污染物,主要成分为Fe2O3、FeO、水蒸气等。。

取样颗粒物进行电镜扫描与能谱分析,得到微观形貌与主要元素组成,如图1、表1所示。从形貌来看,取样的固态污染物呈块状与球状两种。根据多组颗粒物的能谱分析,占比最多的元素为O,其次为Fe、Si、Al、Ca等,另外包含少量F、Na、S、Cr、Cl、K、Ti、Mg、Zn。初步判断取样颗粒物中含有较多的金属氧化物SiO2、Al2O3、Fe2O3、CaO等。

表1 多组能谱检测元素总含量(累加值) %

图1 颗粒物微观形貌

2.2 轧线除尘应用

轧线具有污染源头多、生产线长、阵发性强、分布散、水蒸气大、含油雾、对环境影响大、操作维护要求高等特点,因此,轧线除尘是钢企无组织排放治理的一大难题。目前普遍流行的除尘方式为布袋式吸风除尘、水雾除尘、水雾抑尘等方式,这些方式在轧线上的应用效果普遍未达到其预期。主要原因是轧线设备设计较为紧凑,尤其是型钢类、板材类轧线,其产线结构紧凑、设备动作复杂,产线可利用空间较小,普通的除尘捕集装置无法在粉尘烟雾形成之初对其进行有效捕集,影响除尘效果。

轧机导卫作为轧机设备上的重要装置,其设计形式及尺寸根据所轧制规格型号不同而不同,因此在轧机导卫上设计统一的粉尘捕集装置难度较大。

3 导卫在除尘方面的扩展应用

3.1 设计思路

根据轧钢生产线生产工艺和设备状况,对换辊、操作、点检、检修、故障处理的现场要求,利用模拟计算和专业绘图对轧线区域烟尘状态及除尘部件进行了前期计算和设计。利用实验室进行初步实验,积累前期数据。同时结合新修订的DB 37990—2019《钢铁工业大气污染物排放标准》《轧钢工艺通风净化除尘技术规范》等标准,总结出轧线除尘要封闭、除尘、除油雾、除蒸气协同治理才符合标准要求。

根据现场经验以及对轧线粉尘产生、逃逸、散落等多方面的分析研究,总结出导卫所处位置正是烟尘产生的位置;利用导卫的这一特点,根据导卫的结构添加集尘罩,结合热湿交换、惯性碰撞、静电捕获等原理,把惯性力、电场力、重力、浓度梯度力等相耦合,结合异质成核凝结相变、外部空间流场组织、内部结构流场优化等方式,实现对蒸气及粉尘颗粒的高效脱除。

研发采用理论分析、数值模拟、试验研究、示范装置应用的方式进行。研究过程中首先从轧线粗轧区域污染物的排放特征入手展开研究,利用烟尘分析仪、温湿度计、风速计等对型钢粗轧区域污染物排放的总气量、污染物中粉尘浓度、湿度等基础参数进行检测;同时收集颗粒物以获得粒径分布规律,利用扫描电镜、能谱仪等对颗粒物的表观形貌、元素组成进行分析。理论分析主要针对多场协同脱除污染物过程中颗粒所受的流体曳力、重力、电场力、浓度梯度力等不同力的大小及作用方向进行计算与分析,以更好地实现各力协同作用;模拟研究主要采用Fluent 流体软件,对污染物的自然流动、污染物收集单元与脱除单元装置内的流场进行模拟优化,寻求最优的结构参数,实现对污染物的精准收集与高效控制;试验研究侧重于影响污染物收集单元与脱除单元装置性能的因素研究,寻求最优的运行控制参数,如图2所示的集气罩通过内部结构设计,达到远近端等量收集效果;结合中试试验对参数进行验证与优化,形成适用于钢铁轧线区域污染物高效控制装备。

图2 集气罩ZX截面速度分布

3.2 设计方案说明

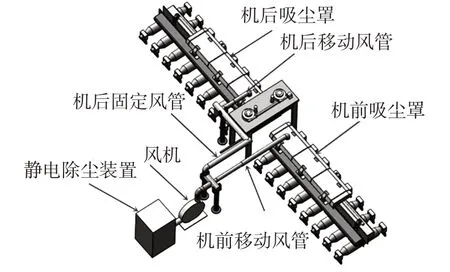

轧线粉尘主要产生在粗轧机与串联轧机区域,根据现场粉尘浓度检测,粗轧机区域粉尘含量占轧线粉尘量的60%以上,因此本设计主要针对轧线粗轧机区域。粗轧机在工艺上属于开坯机,沿轧辊辊身长度方向上设计有不同孔型,钢坯在粗轧机区域按照工艺要求需要经过不同的孔型才能完成开坯轧制,因此该设计的粉尘捕集装置是设计上的难点。因此,将该除尘装置的粉尘捕集装置与粗轧机前后推拉床相结合,设计出粉尘捕集装置可移动的除尘设施,如图3所示。

图3 除尘装置设计

(1)在粗轧机出入口导卫上设计挡尘板,阻挡轧制时产生的烟尘无规律逸散;在前后推拉床上安装吸尘罩,吸尘罩一侧贴近轧机牌坊并与轧机牌坊上的挡尘板项组合(吸尘罩始终在轧机导卫挡尘板上方),吸尘罩宽度可覆盖推拉床最大宽度的区域,长度为推拉床长度的一半(现场实际检测,粉尘主要产生区域为牌坊至推拉床长度一半的区域),吸尘罩对粗轧机在入口侧产生的粉尘、烟雾进行遮挡,使其不能逸散。

(2)吸尘罩内罩内侧,靠近牌坊位置安装吹风管和喷水管,用于形成风幕和水幕,将轧钢时产生的烟尘阻止在吸尘罩的前端。

(3)粗轧机前的吸风管将吸风罩内的粉尘、烟雾吸收进入除尘装置。

(4)采用静电除尘技术,该技术适用多污染物多场耦合脱除领域,其基于热湿交换、惯性碰撞、静电捕获、多场协同脱除等原理,通过把曳力、电场力、重力、梯度扩散力等相耦合,结合异质成核凝结相变、外部空间流场组织、内部结构流场优化等方式,实现对油雾、烟尘的高效脱除。烟气在除尘装置内处理后,气体直接由静电装置排风口排出,粉尘等处理物等定期集中处理。

(5)采用水雾除尘技术,烟气在除尘装置内处理后,气体直接由除尘装置排风口排出,粉尘等处理物由排污口排入粗轧机地沟内进入,随浊环水进行二次处理。

4 结 语

采用烟尘捕集装置与轧机导卫相结合的方式,可以在粉尘形成的最初阶段对其进行有效的捕集吸收,从而大大提高除尘系统的工作效率,降低能源消耗,满足环保需求。