基于多尺度一维卷积神经网络的弯管冲蚀损伤智能检测方法

2024-03-20陈传智李宁王畅陈家梁罗锦达

陈传智, 李宁, 王畅, 陈家梁, 罗锦达

(长江大学机械结构强度与振动研究所, 荆州 434023)

高压管汇常用于石油化工设备中,起运输和连接作用。由于通常工作于高压状态下,并且输送的流体常伴有腐蚀性,管汇会同时承受高压和流体的冲蚀磨损[1-2]。随着时间的推移,管汇内壁会被高压以及冲蚀作用破坏的越来越严重,最终导致管汇穿孔、失效,造成巨大的安全隐患。因此,开展高压管汇冲蚀损伤检测的研究具有重要意义。常用的管道损伤检测方法包括超声波检测[3-6]、磁检测[7-9]、涡流检测[10]等。这些方法存在着一些不足之处,如检测效率低、成本高等。

随着计算机技术的不断发展,损伤检测趋向智能化,基于数据驱动的智能损伤检测方法逐渐得到更多的关注。损伤检测的实质是检测有无损伤以及检测出损伤后类别的判定。损伤检测中最关键的就是特征的提取,特征提取的方法包括小波变换(wavelet transform, WT)[11]和傅里叶变换(Fourier transform, FT)[12]等。在人工提取到损伤特征后,一般输入到反向传播(back propagation, BP)神经网络、支持向量积(support vector machine, SVM)、决策树(decision tree, DT)等分类模型中实现损伤的类别判定。这些方法虽然取得了一定的成果,但是,其依赖专业知识提取损伤信号的特征,且人工提取特征往往停留在浅层,难以对深层次的信息进行挖掘。

近年来,深度学习由于其强大的数据处理能力和特征学习能力吸引了众多研究者的兴趣并展开持续的研究,如循环神经网络(recurrent neural network, RNN)、卷积神经网络(convolutional neural network, CNN)等。CNN作为深度学习的代表算法之一,已被应用于图像处理、语音识别和故障诊断等领域。CNN不仅能够自动提取数据特征,挖掘更深层次的特征信息,且具有较强的鲁棒性。李恒等[13]使用短时傅里叶变换把一维振动信号转化成二维时频图,结合CNN实现了滚动轴承的故障诊断。Yang等[14]将振动数据转化为二维矩阵提出一种基于CNN的往复式压缩机故障诊断方法。CNN一般处理的是二维数据,对于一维数据来说,使用一维卷积神经网络(1-dimensional CNN, 1DCNN)可避免数据转换的过程,提高诊断效率。祝道强等[15]针对轴承在变负载下工况下故障难以诊断的问题,提出一种适用于变负载的一维卷积神经网络模型,且故障诊断的平均准确率超过98%。张瑞程等[16]针对燃气管道安全问题,在VGG-16(牛津大学视觉几何组于2014年的ImagNet大赛中提出的模型)的基础上对模型进行修改,成功用于燃气管道一维故障信号的识别。上述方法均取得了一定的成果,但是,1DCNN中单一尺度的卷积核易忽略一些精细度的特征,导致对信号特征提取不够充分,会降低检测的准确率。

针对1DCNN中单一尺度的卷积核存在的问题,有研究者开始尝试使用多尺度的卷积核代替传统的单一尺度卷积核。陈向民等[17]针对旋转机械在多工况下故障诊断准确率低的问题,提出一种基于多尺度1DCNN(multi-scale 1DCNN, MS-1DCNN)的故障诊断方法,相比于传统的单一尺度1DCNN方法,准确率提升明显。陈仁祥等[18]通过MS-1DCNN实现了风机基础螺栓松动的检测。MS-1DCNN可以提取输入数据不同尺度范围的特征,提高检测精度。

基于上述问题,现提出一种基于MS-1DCNN的弯管冲蚀损伤智能检测方法。以弯管冲蚀损伤原始时域信号作为输入,无需进行复杂的信号处理过程,同时,由于采用多尺度卷积层,能够对损伤信号特征提取更加充分,提高检测效率和准确率。通过对实验采集到的弯管冲蚀损伤信号进行损伤分类,以期为高压管汇冲蚀损伤的智能检测提供一定参考,对于高压管汇在使用过程中因冲蚀磨损导致的安全性问题具有重要指导意义。

1 多尺度一维卷积神经网络理论

1.1 一维卷积神经网络

(1)

图1 1DCNN模型结构图

(2)

池化层的主要作用是降低特征的维数,将特征图变小,在减少参数量的同时还能在一定程度上防止过拟合。池化层包括平均值池化和最大值池化,最大值池化在CNN中的应用更多。其表达式为

(3)

经过卷积层与池化层的操作后,输入信号的特征提取完成,把提取的特征信息通过平坦层(flatten)整合成一列,经由全连接层(fully connection layer, FC)获取全局信息。全连接层之后是输出层,一般用softmax函数来实现多目标的分类。

1.2 多尺度一维卷积神经网络

从特征提取范围的角度出发,不同尺度的卷积核具有不同大小的特征提取范围,能提取不同精细程度的特征。卷积核越大,能提取尺度范围越大的特征信息;卷积核越小,能提取局部更加细致的特征信息。MS-1DCNN正是融合了不同尺度卷积核的特点,可避免传统1DCNN的单一尺度卷积核对输入信号特征提取不充分的问题。图2为MS-1DCNN的模型结构图,其中多尺度卷积层由多个并行的卷积层组成,这些并行的卷积层所包含的卷积核大小不同,能够提取不同尺度范围的特征信息,使特征信息提取更加充分。在对多个并行的卷积层所提取的特征信息进行拼接后,输出到下一层。

图2 MS-1DCNN模型结构图

1.3 MS-1DCNN模型参数设置

对MS-1DCNN模型参数设置如下:多尺度卷积层1中卷积核的尺度分别为16×2,16×32,16×64,多尺度卷积层2中卷积核的尺度分别为32×5,32×10,32×20,前者为卷积核的个数,后者为卷积核的长度。第一层卷积核尺度范围较大,以此能提取范围更大的不同精细度特征,第二层卷积核尺度范围较小,能对第一层提取的特征再次精细化,步长分别设置为3和2,同时设置边缘补零的方式防止丢失边缘信息。针对两层多尺度卷积层进行批量归一化(batch normalization,BN)[19],它能缓解梯度消失的问题,加速网络的收敛,同时能够有效防止过拟合。池化层为最大值池化层,池化核长度和步长都为2。全连接层设置在卷积层和池化层之后,单元数为128,最后经由输出层完成目标的分类。激活函数均采用ReLu激活函数,损失函数选用交叉熵损伤函数,模型优化器选用adam优化器,学习率设置为0.000 1,动量参数beta_1和beta_2分别为0.8和0.9。

2 MS-1DCNN模型的弯管冲蚀损伤检测流程

2.1 MS-1DCNN模型的冲蚀损伤检测流程

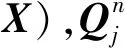

基于MS-1DCNN模型的弯管冲蚀损伤检测流程如图3所示,详细步骤如下。

图3 MS-1DCNN模型损伤检测流程图

步骤1获取弯管冲蚀损伤原始时域信号并进行预处理,然后将所得样本数据划分为训练集、验证集和测试集。

步骤2初始化模型参数,把训练集分批次输入MS-1DCNN中,通过前向传播和最小误差的反向传播进行模型训练,更新模型参数,验证集用于检验模型精度是否达到要求,若达到要求,则保存模型,若达不到要求,则重新设置模型的参数,并重复上述步骤。

步骤3模型确定之后,通过测试集评估模型的性能,最后经由全连接层输出损伤检测结果。

2.2 数据集样本构造

MS-1DCNN模型的输入为实验所得弯管冲蚀损伤原始时域信号,鉴于模型的深度特性对样本量的需求,采用滑窗法构造训练样本和测试样本。如图4所示,滑窗长度即为所构造的样本长度,滑窗会不断向前移动,移动的距离即为步长,一般小于滑窗长度,因此相邻的两个样本间会有重叠部分。通常步长为滑窗长度的1/2,采取此法构造样本可使样本数量大大增加,同时可避免因样本截断导致特征不连续。

图4 滑窗法构造样本

3 弯管冲蚀损伤信号采集与预处理

3.1 高压直角弯管冲蚀损伤信号采集实验

由于高压直角弯管在所有高压弯管失效样件中占比最高[20],因此,以高压直角弯管为对象模拟弯管冲蚀损伤。弯管冲蚀损伤检测的实验装置如图5所示,由函数信号发生器、数字示波器、PZT传感器和高压直角弯管等组成。弯管的左端贴一片PZT,作为驱动器与函数发生器相连,右端在同一圆周上各间隔90°排列4片PZT传感器,PZT传感器与数字示波器相连,示波器显示采集的超声回波信号。

图5 实验装置图

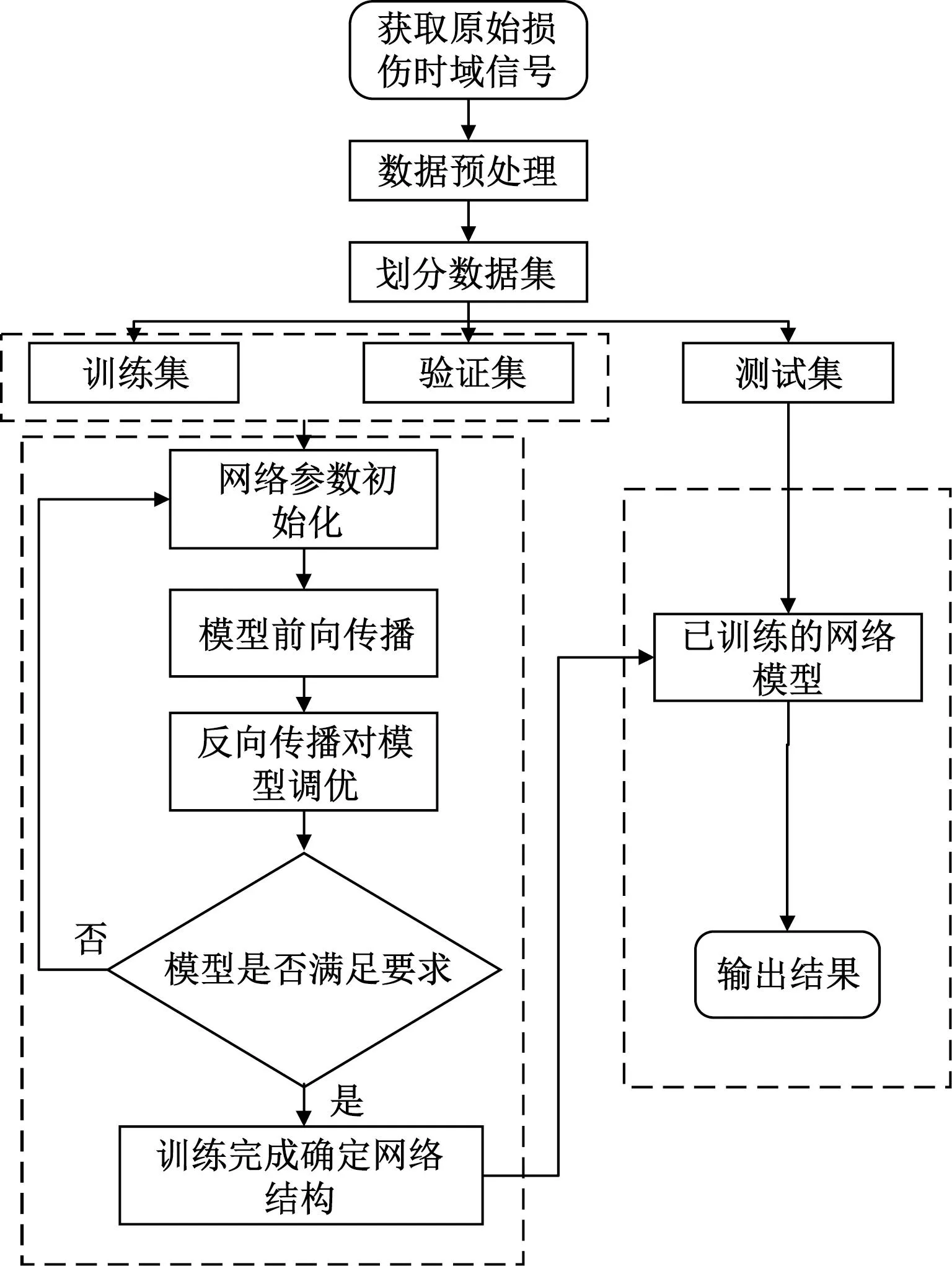

采用砂轮打磨的方式来模拟高压直角弯管的冲蚀损伤,使获得的损伤均匀增加,模拟实际工况下弯管随时间增长冲蚀逐渐加重的过程。首先测量完整弯管的壁厚,然后再分4次打磨,每次打磨之后用超声波测厚仪对打磨处进行测厚且与未打磨前的厚度进行对比得出损伤的深度。实验时把待测弯管置于泡沫板上,以防超声波被外部固体介质吸收导致实验结果不精确。在不同的冲蚀工况下弯管壁厚变化如表1所示。

表1 弯管壁厚与损伤深度

分别将无损伤时和4种不同损伤深度时的高压直角弯管接入试验装置,通过实验获得这5种不同程度的弯管损伤信号,实验时接收端分为A、B、C、D共4个通道接收超声信号,一次实验分别对4个接收端依次采集信号,同时每种损伤深度的弯管进行4次重复实验,所以每种损伤深度的弯管共获得16组信号,5种不同类型的损伤深度的弯管信号一共有80组。

3.2 弯管冲蚀损伤信号预处理

为了获取更多的样本数据,采取第2节中所述的样本构造方法,即通过滑窗法对每条信号进行样本扩充,每个样本长度取4 096,每条信号获得90个样本,4个通道获得1 440个样本,5种缺陷共有7 200个可用于网络模型训练、验证与测试的样本。对于深度学习模型,通常用于训练的样本数量越多,模型取得的效果也会越好。对7 200个样本数据进行划分,样本以8∶1∶1的比例划分为训练集、验证集和测试集。

4 弯管冲蚀损伤检测试验

4.1 MS-1DCNN模型试验

使用python软件在Keras(由谷歌工程师开发的深度学习框架)环境下对MS-1DCNN模型进行编程,使用的计算机处理器为Intel(R)Core(TM)i5-7 200 UCPU@2.71 GHz,内存为4 GB。设计好模型后把训练集输入到模型中进行训练,用验证集对模型进行验证,测试集用于评估模型的性能,同时输出检测结果。模型每次送入32个训练样本进行训练,单次实验的迭代次数设置为100。

4.2 MS-1DCNN模型试验结果与分析

训练集和验证集的准确率与损失曲线如图6所示,从图6(a)可以看出,训练集在迭代至30次时模型准确率趋于稳定,且准确率达到100%,验证集在迭代40次以后趋于稳定,但准确率还在缓慢增加,在迭代100次左右时准确率超过98%。从图6(b)中可以看出,训练集和验证集的损失在分别在30次和40次左右收敛,此时验证集的损失还在降低,最终不论训练集还是验证集的损失都趋近于0,说明模型的收敛性能优秀。

图6 训练过程中训练集与验证集的准确率和损失函数曲线

仅从模型的准确率来看并不能对实验结果进行量化,为了进一步观测模型在测试时对弯管不同深度损伤类别的分类情况,引入混淆矩阵[21]对实验结果进行分析。模型试验效果最好的一次分类结果的混淆矩阵如图7所示,Y轴为不同损伤深度类别的真实标签,X轴为预测标签,对角线上的数值表示对每个类别的分类准确率,主对角线以外的数值代表了错误分类的具体分布。其中标签为C0、C1、C4的损伤类别准确率为100%,即对无损伤、损伤深度为0.48 mm和1.34 mm的弯管冲蚀损伤信号判断完全正确;标签为C2和C3的准确率均为99%,其中标签为C2的有1%错误判断为标签C3,标签为C3的有1%错误判断为标签C2,即损伤深度为1.10 mm和1.19 mm的弯管信号判断准确率为99%,其中1%的1.10 mm深度损伤错误判断为1.19 mm深度损伤,1%的1.19 mm深度损伤错误判断为1.10 mm深度损伤,原因是第三类和第四类的损伤深度差距非常微小,仅有0.09 mm,多尺度卷积神经网络在学习后仍不能100%识别。

图7 弯管冲蚀损伤分类结果的混淆矩阵

为了进一步评价模型的性能,对每一种损伤类别采用精准率、召回率和F1得分(F1得分是综合了精确率和召回率的结果)进行全面评价。模型指标的数值如表2所示,其中精确率反映了对分类为正类样本的样本,有多大的把握能够保证正确,召回率指真实值为正类的所有样本中模型正确分为正类的比例,它反映了实际是正类的样本有多大的比率被正确的区分。以上指标取值范围均在0~1,值越接近于1,代表模型的综合性能越好。从表2中可以看出各指标数值都在0.98以上,说明满足高压弯管冲蚀损伤智能检测的要求。

表2 模型性能评价指标

4.3 MS-1DCNN模型特征可视化

为了验证MS-1DCNN模型提取弯管不同深度损伤信号特征的能力,采用t分布随机邻域嵌入(distributed stochastic neighbor embedding,t-SNE)[22]技术对模型提取的特征进行降维可视化,把全连接层中的特征作为模型提取的故障特征进行可视化分析。模型提取特征的散点图如图8所示,可以看出,同一种深度的损伤特征能够较好地聚集在一起,不同类别深度的损伤特征则能够被有效区分开。结果表明,该模型特征提取能力出色。因此,MS-1DCNN模型能够完成提取高压弯管不同深度冲蚀损伤信号特征的任务。

图8 基于t-SNE技术的MS-1DCNN模型特征可视化散点图

4.4 模型对比

为验证本文模型的优势,将本文模型与单一尺度1DCNN和BP神经网络对比,准确率取10次模型试验结果的平均值,1DCNN两层卷积层卷积核尺度分别为16×15,32×7,其他参数设置与MS-1DCNN相同,BP神经网络的输入为提取损伤信号的平均值、峭度、峰值因子等13个常用的时域特征组成的数据集。对比结果如表3所示,可以看出,BP神经网络的准确率为20.44%,卷积神经网络方法的平均准确率远远高于BP神经网络的方法。之所以与前两种方法差距较大,是由于BP神经网络需要人工提取损伤信号特征,且弯管冲蚀损伤深度差距较小,人工提取出的信号特征难以辨别,导致BP神经网络在训练时准确率降低。本文方法高于其他算法,且准确率达到99.18%。进一步证明了本文模型在弯管冲蚀损伤检测方面的优势与先进性。

表3 不同模型对比结果

5 结论

针对高压管汇冲蚀损伤缺乏智能检测方法的问题,提出一种多尺度一维卷积神经网络的弯管冲蚀损伤智能检测方法。通过对实验所得弯管冲蚀损伤信号进行损伤检测,证明了该方法的优势,得出以下结论。

(1)该方法直接作用于弯管冲蚀损伤原始时域信号,无需人工提取特征,成功实现了管道冲蚀损伤的智能检测,且检测的精度达到99.18%,值得注意的是对于损伤深度差距很小的管道损伤类别也能高精度的识别。

(2)通过引入混淆矩阵可以对弯管的损伤诊断结果进行量化,分析正确分类的结果以及错误分类的分布情况。结果表明,正确分类的精度很高,每种类别都不低于99%。错误分类主要集中在第三和第四种工况,是由于第三类和第四类损伤差距过小导致的。

(3)通过模型对比发现,MS-1DCNN模型取得了更加优异的结果,其检测准确率高于其他算法,并且网络在训练完成后,测试的时间仅需1 s,有利于进一步实现在线智能损伤检测。

(4)基于MS-1DCNN的弯管冲蚀损伤智能检测方法的应用可为高压管汇冲蚀损伤的智能检测提供一定参考,对于高压管汇在使用过程中因冲蚀磨损导致的安全性问题具有重要指导意义。