四方相纳米钛酸钡粉体的制备及性能研究

2024-03-20上官明楠王超莹赵昀云张秀云朱归胜徐华蕊

上官明楠, 王超莹, 赵昀云, 张秀云, 朱归胜, 徐华蕊

(桂林电子科技大学,广西 桂林 541000)

0 引 言

钛酸钡(BaTiO3,BT)是一种具有钙钛矿结构的高介电材料[1],因其具有优良的铁电、压电和介电性能而被广泛应用于多层陶瓷电容器(MLCC)和正温度系数热敏电阻器(PTC)等电子陶瓷领域[2-4]。随着电子信息行业的发展,人们对于电子元器件的小型化和精密化提出了更高的要求[5],因此对小粒径钛酸钡粉体进行了大量研究以满足需求。目前,钛酸钡的制备方法[6]主要分为液相法和固相法。液相法对设备要求较高,同时所制备的钛酸钡粉体晶格中存在较多的缺陷,对元器件的性能存在不良影响[7-9]。与液相法相比,传统固相法有着设备要求较低、工艺简单、成本较低、晶格缺陷较少等优点,是当前纳米钛酸钡粉体产业化的主要制备方法[10]。但是,固相法生产出来的粉体粒径大、团聚严重,无法满足当前高性能、小尺寸MLCC 的使用需求[11]。因此,如何实现小粒径、高分散四方相纳米钛酸钡粉体的固相法制备仍是当前电子粉体合成技术领域的热点与难点[12-14]。研究人员通过砂磨活化[15]、超声活化[14,16]、表面活化[17-18]、微波烧结[17]等技术提高反应物活性,以期获得小粒径、高分散的BaTiO3粉体。碳酸钡粉体的粒径及分散性对目标钛酸钡粉体的形貌与粒径有着决定性的影响。文献报道以超小粒径(小于80 nm)碳酸钡粉体或长时间的砂磨活化才可以实现粒径小于300 nm 的钛酸钡粉体制备[14,19]。图1为固相合成钛酸钡机理图,可以看出碳酸钡粒径的大小决定着Ba2+在钛酸钡中成核与长大时的扩散距离,从而影响着钛酸钡的粒径大小与均匀性。碳酸钡粉体颗粒越小,其化学活性越高,降低钛酸钡成核温度有利于提高所得钛酸钡粉体的均匀性[20]。在合成纳米碳酸钡粉体过程中,可以通过调控钡离子的浓度来实现对碳酸钡粉体粒径的控制,增加钡离子的浓度有利于提高碳酸钡成核速率,从而减小成核晶粒的尺寸大小;但是,当溶液浓度超过一定量时,溶液的黏稠度增高,不利于离子在溶液中的扩散,进而减小成核速率,导致晶粒有所长大。

图1 钛酸钡合成机理图Fig.1 Mechanism diagram of barium titanate synthesis

本研究的宗旨是在简单工艺下实现纳米碳酸钡粉体的制备,再以其为原料验证所得四方相钛酸钡粉体的结构、形貌与电性能。

1 实 验

1.1 主要原材料

八水合氢氧化钡(Ba(OH)2·8H2O)、碳酸钡(XL-BaCO3)(平均粒径为0.85 μm),均为分析纯,西陇科学股份有限公司;干冰(CO2),纯度99.9%,武汉南阳干冰有限公司;钛白粉(TiO2)、碳酸钡(TC-Ba-CO3)(平均粒径为350 nm),均为工业级,武汉天瓷电子材料有限公司。

1.2 实验过程

1.2.1 钛酸钡粉体的制备

钛酸钡粉体制备流程如图2所示。以Ba(OH)2·8H2O 和干冰为原料,分别称取摩尔浓度为0.2、0.3、0.4 mol/L 的氢氧化钡放入球磨罐中加入去离子水和干冰进行球磨制备BaCO3粉体(分别命名为0.2-BaCO3、0.3-BaCO3、0.4-BaCO3)。将0.3-BaCO3与XL-BaCO3、TC-BaCO3粉体分别与TiO2按钡钛比1.01∶1 进行球磨混合(转速为400 r/min,时间为10 h);球磨浆料经抽滤、烘干、研磨得到前驱体材料;将前驱体在1 050℃煅烧2 h得到四方相钛酸钡粉体(分别命名为ZJ-BaTiO3、XL-BaTiO3、TC-BaTiO3)。

图2 钛酸钡粉体制备流程图Fig.2 Preparation flow chart of barium titanate powder

1.2.2 钛酸钡陶瓷的制备

钛酸钡陶瓷的制备流程如图3所示。首先将钛酸钡粉体与5%聚乙烯醇(PVA)溶液进行研磨造粒,然后称取一定量造粒后的粉体压制成得到陶瓷生胚,最后将陶瓷生胚在1 250℃烧结得到钛酸钡陶瓷。

图3 钛酸钡陶瓷制备流程图Fig.3 Preparation flow chart of barium titanate ceramics

1.2.3 检测方法

采用X 射线衍射仪(XRD,D8-ADVANCE 型,荷兰Panalytical公司)表征样品的晶体结构;采用扫描电子显微镜(SEM,Quanta450FEG 型,美国FEI 公司)表征样品的形貌;采用激光粒度分析仪(PSD,LS-609 型,珠海欧美克仪器有限公司)表征粉体的粒度分布;采用介电分析仪(LCR,TZDM-RT-1000型,哈尔滨巨浪科技有限公司)表征陶瓷样品的电容和损耗。

2 结果与讨论

2.1 碳酸钡的结构与性能

BaCO3粉体的质量决定着目标粉体BaTiO3的性能。在商业BaCO3粉体中,其价格随粒径下降而急剧提高,其中高分散、小粒径的纳米BaCO3在电子粉体市场中更是供不应求,因此许多BaTiO3粉体生产厂家开展了纳米BaCO3技术攻关研究。图4 是不同摩尔浓度Ba(OH)2制得的BaCO3及TC-BaCO3和XL-BaCO3的XRD 图谱及SEM 图。从图4(a)可以看出,所有样品的衍射峰均与碳酸钡的标准卡片(PDF#05-0378)一致,表明所得目标产物为纯相BaCO3粉体。其中XL-BaCO3、TC-BaCO3粉体的衍射峰更为尖锐,其强度也远大于本实验所合成的BaCO3粉体,表明本实验所合成的BaCO3粉体结晶性小于XL-BaCO3和TC-BaCO3粉体。图5为不同摩尔浓度氢氧化钡制备的BaCO3粒度分布图。从图4(b)~(d)和图5 可以看出,本研究制备的BaCO3粒径随Ba(OH)2浓度呈先减小后增大的趋势,所制得的0.3-BaCO3粉体是粒径为180 nm 的短棒状粉体,粒径较小且均匀性较好。这是由于Ba(OH)2浓度升高,生成的BaCO3颗粒数目也逐渐增多,在球磨过程中加剧了粉体与锆球之间的碰撞频率,从而得到粒径更小的粉体;但是当Ba(OH)2浓度过高时,生成的BaCO3颗粒数目较多,颗粒之间距离减少,同时粉体粒径越小表面活性越高,更容易发生团聚从而导致晶粒长大,因此,所得BaCO3粉体粒径增大至300 nm,且出现了团聚现象。从图4(e)~(f)可以看出,TC-BaCO3颗粒形貌不规则且团聚严重,XL-Ba-CO3颗粒尺寸均匀性较差,且粒度普遍较大。由此可见,本实验采用球磨简单工艺,通过控制前驱体浓度实现了平均粒径为180 nm、短棒状纳米BaCO3粉体的制备;所得BaCO3粉体的粒径大小和均匀性均优于TC-BaCO3和XL-BaCO3。

图4 不同摩尔浓度氢氧化钡制备的BaCO3及不同厂家BaCO3的XRD图和SEM图Fig.4 SEM and XRD images of BaCO3 prepared by barium hydroxide with different molar concentrations and BaCO3 from different manufacturers

图5 不同摩尔浓度氢氧化钡制备的BaCO3粒度分布图Fig.5 The particle size distribution of BaCO3 prepared with different molar concentrations of barium hydroxide

2.2 钛酸钡粉体的结构与性能

图6为不同温度合成的BaTiO3粉体的XRD 图谱和1 050℃煅烧得到的BaTiO3的SEM 图。从图6可以看出,当煅烧温度为900℃时,ZJ-BaTiO3和TCBaTiO3均为纯立方相的BaTiO3粉体,而XL-BaTiO3仍存在BaCO3的衍射峰,这是由于XL-BaCO3粉体粒径较大所致,也进一步说明小粒径的BaCO3粉体更有利于BaTiO3的成核与结晶[21]。当温度升到1 000℃时,ZJ-BaTiO3和TC-BaTiO3均在45°角出现(002)晶面与(200)晶面分裂衍射峰,说明样品开始由立方相向四方相转变[22];然而,XL-BaTiO3在45°角衍射峰只是发生了宽化,并没有出现(002)晶面与(200)晶面分裂衍射峰。当煅烧温度上升到1 050℃时,ZJ-BaTiO3和TC-BaTiO3中分裂峰更为明显,其衍射峰与四方相BaTiO3(PDF Card #05-0626,c/a=1.01)完全匹配,说明所得样品均为四方相BaTiO3。以0.3-BaCO3粉体所合成的ZJ-BaTiO3的四方度c/a值为1.01(c/a>1 为四方相),说明所得样品为纯四方相BaTiO3粉体;然而,TC-BaTiO3和XLBaTiO3的c/a值分别为1.008 7与1.007 1。进一步说明小粒径碳酸钡粉体有利于高四方相钛酸钡粉体的合成。

图6 不同温度下制备的钛酸钡XRD和SEM图Fig.6 XRD patterns of barium titanate prepared at different temperature

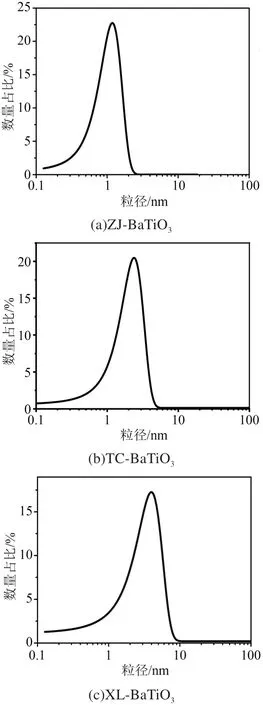

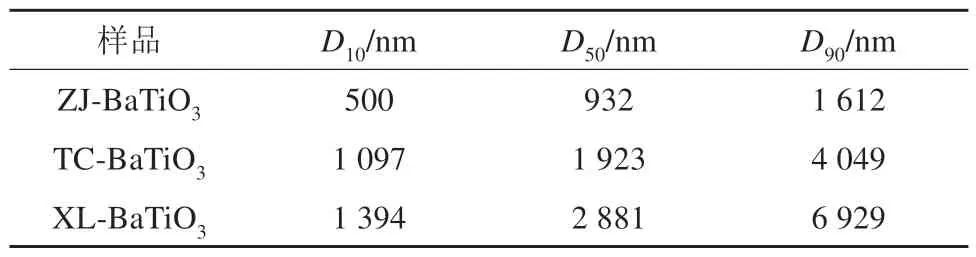

图7为1 050℃下制备的钛酸钡粒度分布图。从图6~7 可以看出,ZJ-BaTiO3的平均粒径为400 nm,其形貌均一且棱角分明,说明所得粉体结晶度较好;而TC-BaTiO3和XL-BaTiO3的平均粒径分别为500 nm与650 nm,且存在严重团聚现象。

图7 1 050℃下制备的钛酸钡粒度分布图Fig.7 Particle size distribution of barium titanate prepared at 1 050℃

图8是钛酸钡粉体在1 050℃煅烧后的粒径分布图。

图8 钛酸钡粉体在1 050℃煅烧后的粒径图Fig.8 Particle size distribution of barium titanate powders after calcined at 1 050℃

从图8 可以看出,钛酸钡粉体粒径分布满足正态分布,说明只有一种尺寸的颗粒较多,同时峰值所对应的粒径值有所增长,具体参数汇总于表1 中(表中D10、D50、D90分别代表累计分布百分数达到10%、50%、90%对应的粒径值)。从表1 可以看出,ZJ-BaTiO3的D50为932 nm(该值越接近于实际粒径值分散性越好),表明粉体具有较好的分散性;而TC-BaTiO3和XL-BaTiO3的D50分别为1 923 nm 和2.881 μm,说明所制备的钛酸钡粉体团聚严重,所得结果与SEM 分析一致。此外,从图6(f)中可以看出XL-BaTiO3粉体的棱角模糊,进一步说明所得粉体结晶性不强,且四方度较差,所得结果与上述XRD分析一致。这种现象是由于四方相BaTiO3粉体的特殊结构造成的。四方相BaTiO3粉体的结构中内核为四方相、中间层为过渡层、表层为立方相,当粉体粒径大于400 nm 时,中间层的厚度会增大,从而导致所得BaTiO3粉体的四方度下降[23]。同时,过渡层的增大会提高粉体的烧结活性,在陶瓷烧结过程中容易导致BaTiO3晶粒的异常长大,对陶瓷的介电性能不利。

表1 钛酸钡粉体在1 050℃煅烧后的粒径统计分布Tab.1 Statistical distribution of particle size of barium titanate powders after calcined at 1 050℃

2.3 钛酸钡陶瓷的性能

研究表明,BaTiO3陶瓷晶粒的大小与均匀性对其介电性能起着决定性的作用[24-25]。图9 和图10 分别为钛酸钡陶瓷的SEM图和粒度分布图。

图10 不同样品制备的钛酸钡陶瓷粒度分布图Fig.10 Particle size distribution of barium titanate ceramics prepared from different samples

从图10 可以看出,ZJ-BaTiO3陶瓷的晶粒尺寸分布在900~2 200 nm,平均粒径为1 200 nm;TCBaTiO3陶瓷的晶粒分布为400~2 700 nm,平均粒径为1 700 nm,粒度分布范围更广;XL-BaTiO3陶瓷的晶粒分布为1 100~3 900 nm,平均粒径为2 100 nm。从图9可以看出,ZJ-BaTiO3陶瓷的晶粒尺寸更为均匀,其平均晶粒尺寸为1 200 nm,远小于XLBaTiO3的2 100 nm。导致这个结果的原因为:①ZJBaTiO3为纯四方相BaTiO3粉体,在陶瓷烧结过程有着更好的烧结稳定性;②TC-BaTiO3和XL-BaTiO3的BaTiO3粉体粒径不均匀,在陶瓷结晶过程出现“大吃小”的现象,从而导致所得陶瓷晶粒异常长大。

图11为BaTiO3陶瓷在100 kHz 频率下测得的介电温谱图。表2为BaTiO3陶瓷在室温和居里温度下的介电常数和介质损耗因数。从图11可以看出,所得样品的居里温度(在该温度下钛酸钡的晶体结构发生相变,从而导致其物理性能发生变化)均在125℃,这与纯相BaTiO3陶瓷相符。从表2 可以看出,ZJ-BaTiO3在室温下的介电常数为4 885,远高于TC-BaTiO3(3 935)与XL-BaTiO3(3 088)。实验结果与BaTiO3陶瓷晶粒尺寸效应相符,当BaTiO3陶瓷晶粒尺寸均匀且接近1 μm时其介电常数最佳,然而当晶粒尺寸大于2 μm,其介电常数急剧下降。因此,XL-BaTiO3在室温下的介电常数仅为3 088。从表2还可以看出,ZJ-BaTiO3陶瓷的介电性能优于其他文献中制备的钛酸钡。

表2 不同样品制备的钛酸钡陶瓷介电常数与介质损耗因数Tab.2 Dielectric constant and dielectric loss of barium titanate ceramics prepared from different samples

图11 不同样品制备的钛酸钡陶瓷在100 kHz频率下测得的介电温谱图Fig.11 Dielectric temperature spectra of barium titanate ceramics prepared by different samples at 100 kHz

3 结 论

(1)本文以氢氧化钡与干冰为原料,在球磨过程中通过控制氢氧化钡的浓度,实现了粒径为180 nm的短棒状纳米碳酸钡粉体的制备。

(2)以制备的纳米碳酸钡粉体为原料,验证了所合成钛酸钡粉体的结构和形貌。实验结果表明,所合成四方相钛酸钡粉体平均粒径为400 nm,且有着较好的均匀性与分散性。

(3)以制备的纳米碳酸钡粉体与商业碳酸钡粉体所合成的钛酸钡粉相比,所得钛酸钡陶瓷有着高介电常数(4 885)、低介质损耗因数(0.018 9)。